模拟技术在铸造工艺设计中的应用

何春华

(广西玉柴机器股份有限公司,广西玉林 537005)

模拟技术在铸造工艺设计中的应用

何春华

(广西玉柴机器股份有限公司,广西玉林 537005)

基于铸造企业工艺流程复杂、制造时间长的特点,造成新产品开发时间过长的原因,在开发前期采用铸造模拟技术先对制造过程进行模拟,从而优化产品结构,优化铸造工艺设计,提高产品一次开发成功率,达到缩短产品研发周期的效果。

模拟;铸造工艺;新产品

现在的铸造过程模拟技术日趋成熟,模拟技术不仅能模拟铸造铁液的充型情况,更可以模拟铁液凝固全过程、应力分布等。

在进行新产品开发中,为了提高新产品的一次铸造成功率,缩短开发时间,把模拟技术应用到工艺设计当中,对设计出来的铸造工艺进行模拟,为改进浇注系统、排气系统等提出一些意见和建议,从而提高工艺设计质量,尽量减少铸造缺陷的发生。

1 传统工艺设计流程

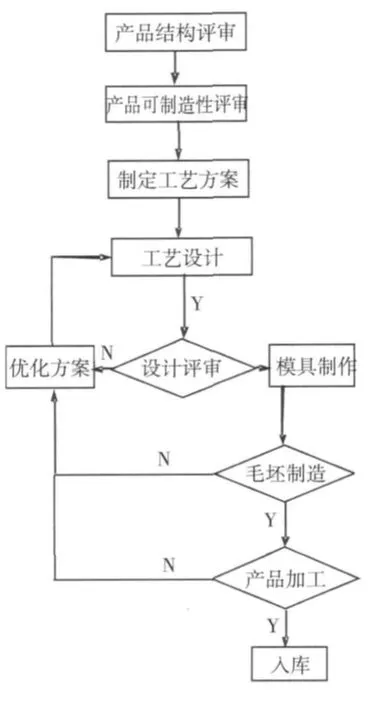

传统的铸造工艺设计(图1)是依靠经验来指导工艺设计,往往会认为铁液充型速度越快,产生浇不足、冷隔等缺陷越少,但是浇注速度过快,所带来的其它问题则无法判断。传统工艺设计在还没有生产出具体实物时,是无法有效地判断出零件气孔、崩砂、缩孔的产生位置。若整体的工艺方案不合理,可能会导致无法做出合格的产品,需要多次重复地制造出产品来验证工艺,浪费大量的时间、金钱,同时影响到新品研发的进度。

图1 传统铸造工艺设计流程

2 采用模拟技术的工艺设计流程

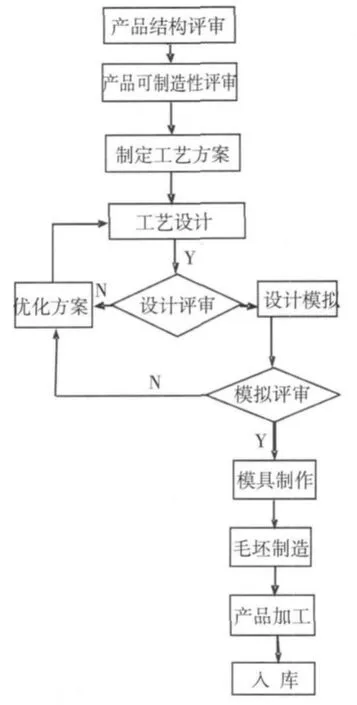

采用模拟技术(图2)应用到铸造工艺设计中,主要是在设计时增加对工艺设计的验证,优化工艺设计,避免时间和实物上的浪费。相对于传统工艺设计来说,它的设计周期会有所增加,但与传统工艺设计中用制造实物来验证工艺的时间相比少了许多,同时还避免了生产上的浪费,可以使产品一次制造到位,提高新品的开发进度。

图2 采用模拟技术的工艺设计流程

3 模拟技术在铸造工艺设计中的应用

(1)从设计处得到需要开发产品的三维模型后,先组织相关技术人员、专家对产品的可制造性进行评审。

(2)组织铸造经验相对丰富的人员对产品的铸造工艺方案评审。

(3)铸造工艺设计人员开始按工艺方案评审要求进行工艺设计。

(4)工艺设计完成后,再由铸造相关专家对具体的工艺进行评审,确定是否可以用于模拟。

(5)采用模拟软件对已通过评审的工艺进行铸造过程模拟。

(6)再次组织铸造专家对模拟结果进行评审,对铸造过程模拟出现的问题进一步分析讨论,对需要优化的部位进行工艺优化;若铸造过程模拟没有出现什么影响质量的问题,则可进行模具制造,生产毛坯。

4 实例应用

下面以具体的铸造工艺设计为例,说明模拟技术在工艺设计中如何应用。

在此不对传统工艺设计部分展开说明,直接用模拟结果进行分析说明。改进前与改进后两种方案所设定的浇注速度、铁液重量、铁液成分、铁液温度等参数都是一样的,只是把横浇道的截面积及形状做了一些优化;把内浇口的平行进水改成了喇叭口方式进水,从而降低铁液对型腔的冲刷。通过两种不同方式的对比,可看出模拟技术在铸造工艺设计当中的重要性。

下面所论述的模拟结果均是采用MAGMA软件进行的气缸体充型模拟。

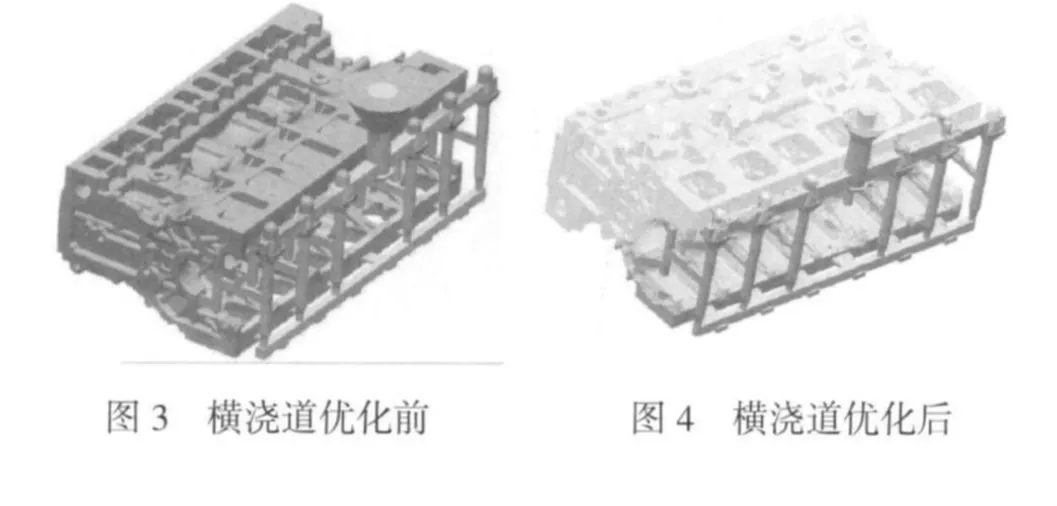

图3、图4中,黄色(浅色)部分表示已充型的型腔。从图可以看出,图3浇注时横浇道没有充满,集渣包没有起到作用,不能防止渣、砂被吸入,容易导致铸件出现缺陷。图4浇注时,横浇道快速充满铁液,浇注时带进的渣及散砂能及时浮起,防止被吸入型腔。

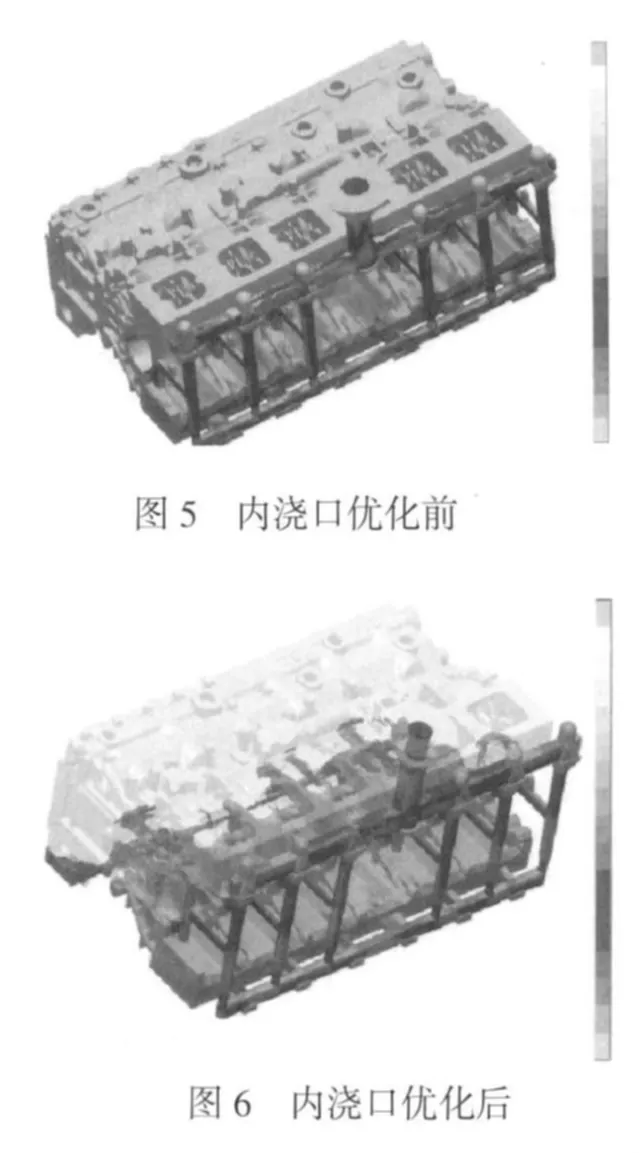

图 5、图 6 的不同颜色代表不同的充型速度。内浇口优化前,充型速度非常高,高达 1.6m/s;内浇口优化后,铸型的充型速度明显降低,速度在1.2m/s左右。从铸造的角度来看,铁液充型速度过快,冲刷强度过高会容易导致冲崩砂,导致砂眼等缺陷的产生。浇注系统优化前与优化后的浇注速度是一样的,但是充型速度有所差别,降低了铁液对铸型的冲刷,减少崩砂等缺陷的产生。

以上只是对充型过程的模拟分析,观察充型过程中有可能发生的质量隐患,从而对浇注系统进行优化。铸件的凝固过程同样也会影响到产品的质量,工艺设计合理与否,直接导致铸件热节位置的不同,影响到铸件的凝固质量,导致铸件出现缩孔或缩松。通过模拟可以直接看出凝固过程中,哪些位置会出现热节,哪些位置产生的缩孔较大,从而优化浇注系统或改进工艺设计,防止缩孔、缩松的产生,提高产品的质量。

5 分步模拟方法

因所用于模拟的机体、缸盖模型都比较大,模拟所耗费的时间会很长。因此我们不能按常规的办法全部设计完成后再进行模拟,以下讲述分步模拟的方法。

(1)拿到产品三维模型后,直接用产品的三维模型先模拟分析凝固过程,省去充型过程的模拟。先对产品凝固模拟进行分析,在容易产生缩孔的部位增加冒口设计或采用工艺方式减少缩孔的发生。优化后,再重新模拟,直到满意为止。

(2)对铸件浇注系统进行过程模拟,因机体或缸盖的结构较为复杂,若浇注系统和产品一起模拟分析,则时间会很长。这种情况下,可以取一个重量与产品相差不多,结构相对简单的模型用于分析,有利于缩短模拟时间。

(3)把模拟优化后的产品和浇注系统组合在一起,全面模拟一次充型和凝固过程,对工艺设计进行确认。

6 总结

(1)浇注系统设计的好坏,直接会影响到产品的质量问题,设计得不合理,会导致吸入大量的渣或砂。为保证产品质量,采用模拟充型的办法先对浇注系统进行模拟,从而可以提前优化浇注系统,可以避免浇注系统的不合理。

(2)浇注速度过高会导致铸型崩砂,铸件产生缺陷。通过模拟充型,可以在保证浇注速度的同时,降低铁液对铸型的冲刷速度,减少铸型崩砂。

[1]许晓燕.铸造成本核算电算化在我厂的应用[J].铸造,2010,59(7):679-684.

[2]郝良品,田卫星,郑洪亮,等.定向凝固过程的数值模拟进展[J].铸造,2007,56(7):704-707.

[3]李魁盛.铸造工艺设计基础[M].北京:机械工业出版社,1980.

Application of Simulation Technology on Foundry Technology Design

HE ChunHua

(Guangxi Yulin Diesel Engine Machine Co.Ltd.,Yulin 537005,Guangxi China)

Foundry simulation technology has been adopted in prophase of developing new castings products to simulate manufacturing process so as to optimize product structure and foundry technology design hence higher success in developing and shorter developing cycle of products have been done.

Simulation;Foundry technology;New product

TP391.99;

A;

1006-9658(2012)03-0035-3

2012-01-17

稿件编号:1201-007

何春华(1980-),男,助理工程师,主要从事铸造工艺、工装设计等工作