引进轻石脑油异构化装置的工艺设计

张永铭

(中国寰球工程公司,北京100028)

引进轻石脑油异构化装置的工艺设计

张永铭

(中国寰球工程公司,北京100028)

介绍了国内引进的首套600 kt/a轻石脑油异构化装置的工艺设计.通过对比分析,选用目前国际较先进的Pt/Cl-Al2O3型催化剂,采用一次通过流程,产品异构化油的设计RON达到83.1~83.5,蒸气压100~ 103 kPa,设计产品液体收率97.01%~97.28%,装置设计能耗684.06 MJ/t,各项工艺指标先进.

C5/C6轻石脑油异构化异构化油工艺设计

清洁燃料生产是目前炼油企业的主要任务之一.汽油池中除了催化裂化汽油从重质原料得到以外,其它组分都是由石脑油或轻烃转换得到.而石脑油资源一直短缺,应最大限度地加以利用,尤其是利用好低辛烷值的轻石脑油.C5/C6烷烃异构化油低硫、无芳烃、无烯烃,RON最高可达92[1],且RON和MON差值只有1~2个单位,对提高调合汽油的抗爆指数有利,同时可以调节汽油前端辛烷值,使汽油馏分辛烷值分布合理,从而改善发动机启动性能,是清洁汽油的理想组分,所以C5/C6烷烃异构化技术成为很好的选择.随着我国汽油标准的不断提高,轻石脑油异构化技术开始逐渐引起重视,国内已有运行的轻石脑油异构化装置,采用的都是国内自己开发的分子筛型催化剂,采用这种催化剂的一次通过流程生产的异构化油RON难以满足对异构化油辛烷值的要求,在国内还没有自主开发的更高性能的催化剂用于工业化装置以前,引进国外先进催化剂和工艺技术就成为必然的选择.

本文以国内首次引进的600 kt/a轻石脑油异构化装置工艺技术为例,阐述采用引进Pt/Cl-Al2O3型催化剂轻石脑油异构化装置的工艺设计.

1 工艺技术的选择

C5/C6烷烃异构化工艺技术的选择包括催化剂的选择和工艺流程的确定.

1.1 催化剂的选择

目前正在应用的C5/C6烷烃异构化催化剂主要分为三类[1-3].第一类为Pt/Cl-Al2O3型,又称低温型,典型代表有UOP公司的I-82和I-84,AXENS公司与AKZO NOBEL公司联合开发的ATIS-2L.第二类为固体超强酸型,典型代表是UOP公司的PI-244和PI-242,国内中国石化石油化工科学研究院(石科院)也已经完成同类催化剂GCS-1的研制工作,具备了工业应用条件.第三类为分子筛型,又称中温型,典型代表有AXENS公司的IP632和UOP公司的HS-10,以及石科院的RISO催化剂.各类催化剂操作条件、性能参数和要求对比见表1.

表1 催化剂操作条件、性能参数和设备配置要求对比[3-6]

因C5/C6烷烃异构化反应属微放热反应,从热力学角度分析,低温对异构化反应更为有利,而反应前后分子数目没有变化,反应压力对各组分的平衡摩尔分数和平衡转化率都不产生影响,所以理想的C5/C6烷烃异构化催化剂应该是在尽可能低的反应温度下具有高活性和选择性.三种型式的催化剂中,Pt/Cl-Al2O3型催化剂反应温度最低,在一次通过流程装置中异构化程度最高,液体收率也最高.

为了实现异构化程度、液体收率和催化剂寿命最大化,每种催化剂对原料都有限制要求. Pt/Cl-Al2O3型催化剂对原料和氢气中杂质含量要求最严格,主要有害杂质为水、氧及氧化物、氮化物、硫、CO、CO2,另外对苯、烯烃和C7+组分含量也有限制要求.固体超强酸型催化剂反应温度比Pt/Cl-Al2O3型略高,活性和选择性略低,对原料中的有害毒物限制相对宽松.分子筛型催化剂反应温度最高,对原料的要求最宽松.

根据全厂汽油调合的要求,设计装置提供的异构化油RON至少为83,蒸气压不超过115 kPa.根据所提供的原料组成,模拟结果显示:选用Pt/Cl-Al2O3型催化剂采用一次通过流程就可满足项目要求;选用固体超强酸型和分子筛型催化剂需要正戊烷或正己烷部分循环流程才能达到项目要求,且需要循环氢压缩机和气液分离罐,能耗和操作费用比采用Pt/Cl-Al2O3型催化剂一次通过流程高,故初步确定引进Pt/Cl-Al2O3型催化剂.

1.2 工艺流程确定

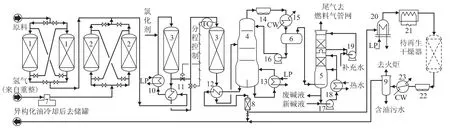

一般流程的确定应和催化剂的选择统一考虑,除了要满足产品辛烷值的要求以外,还要满足液体收率、汽油的各项规格要求以及燃料气和各种排放物流的环保要求.关于轻石脑油异构化装置的各种流程在许多文献中都有介绍,本项目选定用于Pt/Cl-Al2O3型催化剂的一次通过流程,流程示意见图1.该流程包括干燥单元、反应稳定单元、尾气碱洗单元和分子筛再生单元4部分.由于所选催化剂对各种毒物的敏感性高,对原料要求就高,需要严格控制各项催化剂有害物含量,所以流程中设计了针对原料和氢气的干燥系统,以脱除水等有害物质,同时也设计了对干燥系统中失效的分子筛进行再生的流程;整个流程的核心是反应和反应物稳定部分,一般是2台固定床反应器,有的也根据工艺需要设计3台反应器,本项目设计2台固定床轴向液相加氢反应器,反应流出物进入稳定塔,塔底异构化油经脱氯罐和冷却器后作为产品出装置,塔顶尾气进入尾气洗涤系统,洗涤后的尾气符合燃料气管网要求,进入全厂燃料气管网或去轻烃回收装置回收C3/C4;为了保持催化剂的活性,反应系统需要连续注氯以补充催化剂失去的氯,失掉的氯以氯化氢的形式存在于稳定塔顶物流中,所以作为燃料气的稳定塔顶尾气离开装置前必须脱除氯化氢,为此流程中设计了针对尾气脱氯的碱洗系统,碱液循环使用,废碱液定期排出装置送往全厂废碱液站统一处理.干燥器再生采用稳定塔底经过脱氯罐的异构化油,经汽化、过热后进入待再生的干燥器,将被水饱和的分子筛中的水和其它被吸附的微量杂质汽化,随同油气一起移出干燥器,经冷凝、冷却后进入脱气器,在脱气器内将异构化油与脱除的水和气体分离,异构化油出装置去异构化油产品罐,被水饱和的分子筛得到再生.

图1 轻石脑油异构化工艺一次通过流程

2 工艺设计基础

2.1 原料组成

装置原料为来自石脑油加氢装置和芳烃抽提装置的C5/C6组分,原料组成见表2;来自重整装置的重整氢组成见表3.

表2 原料组成摩尔分数 ,%

表3 重整氢组成摩尔分数 ,%

2.2 物料平衡及产品构成

为了保持模拟数据库基准的一致性,在工艺模拟计算中使用的软件全部采用SIMSCI公司的产品.使用ProII9.0软件进行稳态流程模拟,物料平衡和主要设备操作参数模拟结果见表4和表5.根据模拟计算结果,异构化油收率在反应初期为97.28%,反应末期为97.01%;异构化油的RON为83.1~83.5,蒸气压为100~103 kPa.

表4 物料平衡及产品构成

表5 主要设备操作参数

3 装置技术特点

(1)采用低温Pt/Cl-Al2O3型催化剂,一次通过流程.

(2)因对原料和氢气中杂质含量要求严格,装置中设计了干燥及干燥再生单元,采用多套在线分析仪监测催化剂毒物含量和用于工艺控制,包括水含量、氧含量、硫含量、烃组成、CO/CO2含量和氢含量分析仪,分别布置在干燥单元、再生单元和尾气碱洗单元.

(3)为了满足安全、卫生、环保要求,严格控制尾气中氯含量满足国标要求,流程中设计了尾气碱洗单元.

(4)氯化物存在于反应稳定和尾气碱洗单元,在易产生应力腐蚀的场合材料选用INCOMEL625.为防止异构化油中带氯,出装置前经过液相脱氯剂罐,保证异构化油中无氯化物.

(5)干燥剂再生过程采用PLC程序控制系统(DRCS),保证装置运行稳定.

4 主要设备

4 .1异构化反应器

异构化反应器采用固定床轴向液相加氢反应器,内置入口扩散器、液相分布器、瓷球、催化剂和出口收集器,反应条件缓和且物料洁净,主体材料采用碳钢.

4 .2干燥再生蒸发器

根据工艺技术特点,干燥再生蒸发器需要频繁切换,快速升温、快速蒸发,选用内置BAYONET管的立式蒸发器,该蒸发器占地小,管束热胀不受限制,液面控制容易.壳程物流为洁净的异构化油,管程为1.0 MPa脱过热蒸汽,主体材料采用碳钢.

5 催化剂、吸附剂及化学品

5.1 催化剂规格

选用催化剂为ATIS-2L催化剂,其典型的规格见表6.

表6 ATIS-2L催化剂主要规格指标[7]

5.2 吸附剂及化学品

干燥器内装的吸附剂拟选用国产分子筛,用于吸附脱除C5/C6烷烃中的水等对催化剂有害的物质.选用国产液相脱氯剂装填在异构化油脱氯保护器中,用于防止装置波动时氯离子随异构化油带出装置污染罐区产品.为了支撑反应器、干燥器和脱氯罐中的催化剂和吸附剂,选用国内生产的惰性瓷球装填于器底和床层顶.

化学品:为维持催化剂活性而需要补入氯化物;为脱除尾气中的氯需要碱液,由全厂管网提供30%碱液;装置开工时需要无水HCl.

6 装置能耗

6.1 公用工程消耗

装置运行需要的连续公用工程消耗见表7.

表7 公用工程消耗

6.2 装置能耗分析

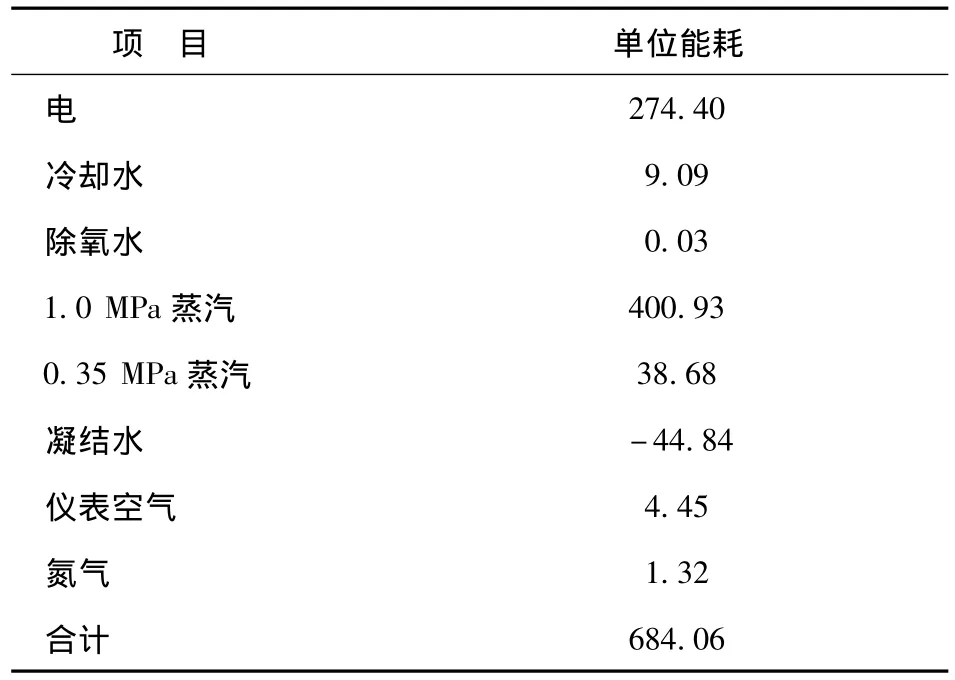

能耗计算执行SH/T 3110-2001《石油化工设计能量消耗计算方法》,装置处理原料量为71 429 kg/h,能耗详见表8.

表8 装置能耗计算 MJ/t

从表8结果可以看出,采用Pt/Cl-Al2O3型催化剂的一次通过流程工艺技术,由于不需要循环氢压缩机和加热炉,装置能耗低,装置生产成本将大为降低.从能耗构成来看,蒸汽消耗占整个装置总能耗的58%,电耗占整个装置总能耗的40%,说明本装置的节能降耗重点在蒸汽和电的使用上.

7 结论

(1)轻石脑油异构化装置工艺技术的选择应根据不同项目需要,以催化剂的选择为主导,设计不同的工艺流程.通过对比分析确定选择Pt/Cl-Al2O3型催化剂的一次通过流程工艺技术,与另两种催化剂的一次通过流程工艺比较产品辛烷值、液体收率最高,且不需要循环氢压缩机、分离器和加热炉,能耗低,模拟计算结果和各项工艺设计数据表明项目技术指标先进.设计产品异构化油RON为83.1~83.5,蒸气压为100~103 kPa;装置设计产品液体收率为97.01%~97.28%;设计能耗684.06 MJ/t.

(2)本项目根据Pt/Cl-Al2O3型催化剂的特性和工艺技术特点,设计了尾气碱洗流程(废碱液全厂集中处理)和其它相应的安全、卫生技术措施.对于废碱液没有去向、无法解决环保问题的项目,只能选择固体超强酸型和中温型催化剂工艺技术.

[1] 马爱增,于中伟,张秋平,等.从石脑油和轻烃资源增产汽油的技术及措施[J].石油炼制与化工,2009,40(11):1-6

[2]郑冬梅.C5/C6烷烃异构化生产工艺及进展[J].石油化工设计,2004,21(3):1-5

[3] Anderson G C,Rosin R R,Stine M A.New solutions for light paraffin isomerization[C/CD].NPRA Annual Meeting,AM-04-46. San Antonio,TX,2004

[4] Scott Graeme,Jay Ross.Advanced solutions for paraffins isomerization[C/CD].NPRA Annual Meeting,AM-04-49.San Antonio,TX,2004

[5] 于中伟,孙义兰,任坚强,等.固体超强酸催化C5/C6烷烃异构化反应[J].石油学报(石油化工),2010,26(S):88-92

[6] Institut Francais du Petrole.Process for the isomerization of C5/ C6normal paraffins with recycling of normal paraffins:The United States,US 5233120[P].1993-08-03

[7] AXENS.ATIS-2L Technical Data Sheet[EB/OL].http://www. axens.net/html-gb/offer_products_10_p119.html.[2011-10-23]

Abstract:The process design of the first imported 600 kt/a light naphtha isomerization unit is presented. The performances of various catalysts are analyzed and compared,the advanced Pt/Cl-Al2O3catalyst is selected for this project and one through process flow is adopted.In this process,the design values for liquid yield is 97.01%-97.28%,RON of isomerization product is 83.1-83.5,RVP of isomerization product is 100-103 kPa and energy consumption of the unit is 684.06 MJ/t(feed),all these values show that this unit is the most advanced one of the same type units in China.

Key Words:C5/C6;light naphtha;isomerization;isomerized oil;process design

PROCESS DESIGN OF IMPORTED LIGHT NAPHTHA ISOMERIZATION UNIT

Zhang Yongming

(China Huanqiu Contracting&Engineering Corp.,Beijing 100028)

2011-11-22;修改稿收到日期:2012-04-06.

张永铭,高级工程师,长期从事炼油工艺和石油化工工艺设计,已发表论文6篇.

张永铭,E-mail:13439348666@139.com.