对H 型钢Q345E 生产工艺探究

管丙雨

(莱芜钢铁集团型钢厂,山东 莱芜 271104)

前言

H 型钢是一种截面面积分配更加优化、强重比更加合理的经济断面高效型材,因其断面与英文字母“H”相同而得名。H 型钢具有抗弯能力强、施工简单、节约成本和结构重量轻等优点,已被广泛应用于大跨度空间结构、桥梁基础、民用高层建筑,以及各种工业厂房及锅炉钢架等领域。Q345E 级H 型钢综合力学性能好,焊接性能、冷热加工性能和耐蚀性能均好,主要应用于了钻井平台、高层建筑、桥梁闸坝、起重机械、运输车辆及船舰等相关产业。为了满足市场的需求,莱钢研究开发了Q345E 级H 型钢产品。该产品附加值高,能为企业创造较好大的经济效益。但在生产过程中,偶尔出现性能不合格的情况,且产品轧制节奏慢,影响产量,增加了生产成本。

本文论述了Q345E的生产工艺,通过优化轧制参数,利用轧后水冷等措施,研究了不同轧制工艺下Q345E的性能。

1 成分设计及生产工艺

1.1 Q345E 化学成分

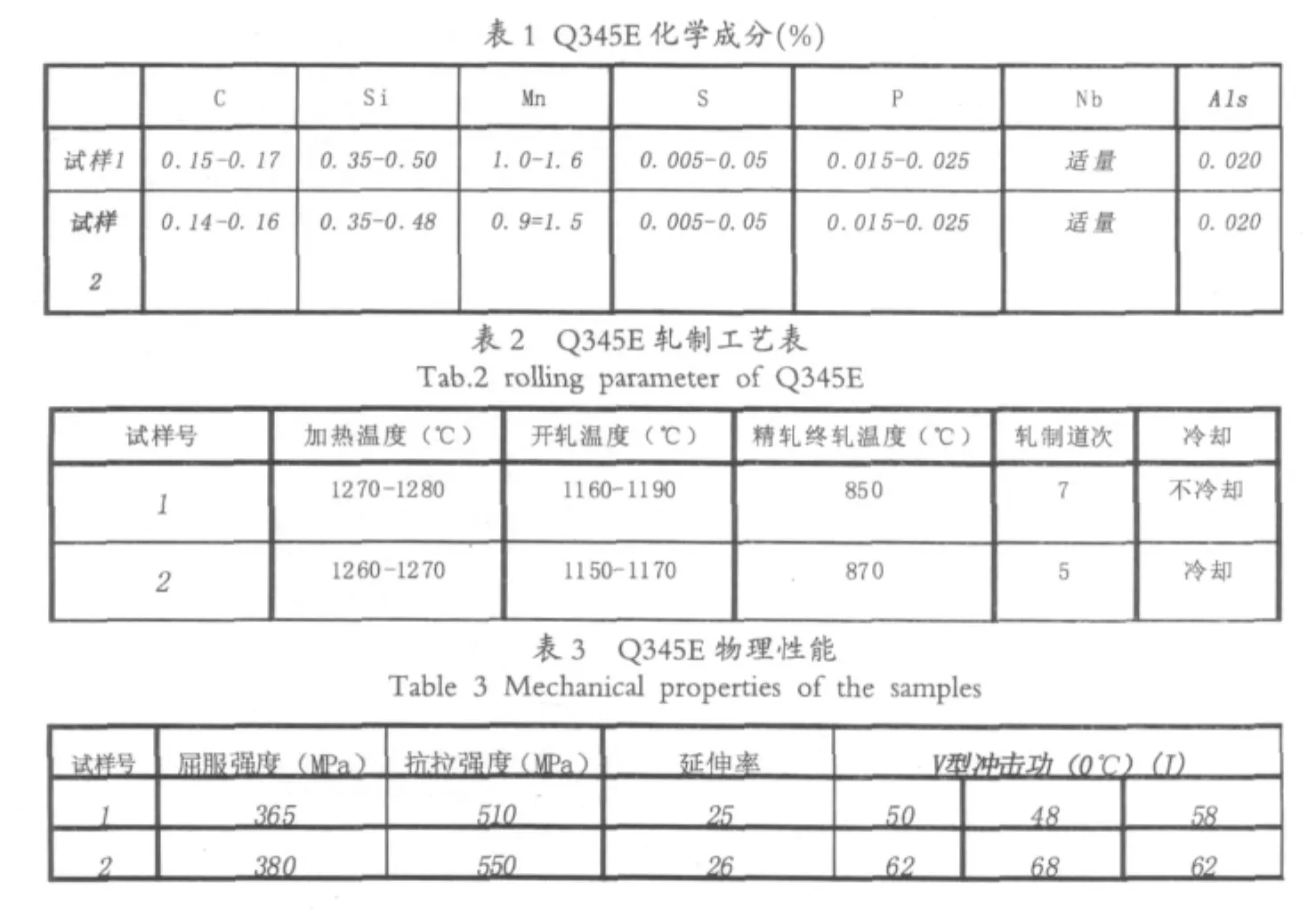

Q345E 化学成分见表1。

两个试样的化学成分如表1所示,试样2的C、Si、Mn 的含量较试样1的含量有所降 低,试样2 的产品成本得到降低。

1.2 生产工艺

铁水预处理-120t 转炉冶炼-LF 精炼+喂线处理+软吹氩-连铸-加热炉加热-轧制-(轧后快冷)-矫直。

钢坯炼钢厂经铁水预处理、转炉顶底复吹、微合金化、LF 炉精炼处理等生产工序。采用铁水直接人炉,降低铁水硫含量,适当增加渣量和强化炉内反应条件控制强化脱硫、脱磷,降低钢水硫磷含量。连铸时采用低过热度浇注及优化配水制度等工艺措施,改善钢坯内部及表面质量。在型钢厂,坯料经自动控制燃烧的步进式加热炉加热,再经高压水除鳞、BD 机开坯轧制、X-H 可逆万能精轧等工艺过程完成轧制。试样1(原生产工艺)在轧制时未经轧后快冷,试样2(优化后生产工艺)在轧制经快冷后矫直。

2 不同生产工艺研究

以宽翼缘H 型钢 H350×350×12×19的两个样(分别命名为1号样和2号样)进行不同轧制工艺的轧制实验,考察了不同生产工艺对钢板性能的影响。

1号样加热温度控制在1270℃-1280℃。在1180℃左右实行开坯轧制,精轧终轧温度850℃。轧制后矫直。1号样采用7 道次轧制,各道次的腹板、翼缘伸长率较小。单道次翼缘与腹板伸长率的比值大于1,能防止出现腹板波浪。对于宽翼缘规格产品,如该比值过大,翼缘将对腹板产生附加拉应力,出现腹板厚度不均匀现象,严重的会产生腹板孔洞。

1号样加热温度控制在1260℃-1270℃。在1160℃左右实行开坯轧制,坯料在万能粗轧区前待温至950℃进人精轧机组轧制,精轧终轧温度870℃。2号样采用5 道次轧制,开坯轧制温度较1号样有所降低,精轧终轧温度较1号样升高20℃左右。2号样轧制后经快冷装置水冷,然后矫直。1号样和2号样的物理性能如表3 所示。轧件在精轧机组能否减道次轧制决定于轧制各道次伸长率的大小。目前BB1 大部分坯型的道次伸长率一般为1.07~1.20,距离TM 精轧机最大道次伸长率1.30的设计值还相差很远,将7 道次轧制减为5 道次轧制完全可行。

由表3 可知,1号样的屈服强度为365 MPa,抗拉强度为510 MPa,延伸率和冲击功均符合国家标准。2号样经过减少轧制道次,增加轧后快冷后,屈服强度为和抗拉强度分别为380 Mpa和550 MPa,较1号样有所增加。延伸率和冲击功未见明显变化。

对热轧后的两块钢进行取样,试样经打磨抛光后用4%的硝酸酒精溶液腐蚀,采用金相显微镜观察试样的组织形貌。两块钢板金相照片如下图所示:

图1 轧后金相组织Fig.1 Microstructure of Q345E after rolling

?

由图1(a)可知,试样1 轧制后组织为铁素体与珠光体混合物,晶粒度7.5 级,带状组织3 级左右。采用5 道次轧制,且经过水冷后,钢板晶粒度在8 级左右,中心带状2.5 级。采用5 道次轧制工艺的钢材,屈服强度和抗拉强度较采用7 道次轧制有所提高,各项性能均符合国家标准要求。这主要是由于采用5 道次轧制后,轧制压缩量增大,虽然终轧温度有所升高,钢材内部会产生部分回复,但是钢材经过轧制快冷后,内部组织进行相转变时,形核点较多,钢材晶粒大小得到有效控制。钢材晶粒减小,有助于强度的增加。万能轧机伸长率设计应当遵循以下总原则:第1道次由于BD 来料形状较差,为了便于咬人,伸长率取值比较小,2~4 道次较大,最后道次最小,以控制好成品尺寸。试样2 采用5 道次轧制工艺,轧制后快速冷却,能能保证在轧机能力范围内,总延伸系数不变的原则下增加单道次的伸长率,可有效减小晶粒尺寸,提高钢材物理性能。

结论

通过降低加热温度,提高终轧温度,适当加大各道次压缩比,增加轧后水冷等工艺调整,在轧机能力范围内,缩短了轧件的轧制时间,从而减少了轧件轧制过程中的温降,保证钢材的物理性能,产能得到大幅提升。同时,通过调整生产工艺,减少了钢材中合金含量,有效降低生产成本,为企业创造了可观的效益。

[1] 郭娟,吴迪.H 型钢轧后控制冷却的研究与应用[J].钢铁研究学报,2007,(5):40-43.

[2] 程鼎.高强度H 型钢的研究与开发[J].中国冶金,2008(4):39-41.