汽车覆盖件冲压成形性能分析与工艺优化

李 毅,张火土,李延平,胡志超,王沁峰

(1.集美大学机械工程学院,福建厦门361021;2.厦门华电开关有限公司,福建厦门361006)

汽车覆盖件冲压成形性能分析与工艺优化

李 毅1,张火土2,李延平1,胡志超1,王沁峰1

(1.集美大学机械工程学院,福建厦门361021;2.厦门华电开关有限公司,福建厦门361006)

基于CAE技术和试验方法分析了车用侧墙板冲压成形过程中的成形性,并在此基础上结合正交试验法研究了不同工艺参数对该侧墙板成形性能的影响.结果表明:侧墙板零件局部区域处于平面应变状态,并且存在较严重的局部减薄,这两者使侧墙板零件局部区域接近破裂状态;其中压边力对侧墙板零件减薄率的影响最为显著.通过正交试验法进行了工艺参数优化,使零件的最大减薄率明显降低,平面应变状态也得到改善,且试验与有限元分析结果相吻合.

汽车覆盖件;冲压成形;eta/DYNAFORM;正交试验法;工艺参数优化

0 引言

随着汽车工业的发展和生活水平的提高,人们对汽车的外观要求越来越高.车身覆盖件冲压质量对汽车外观有着重要的影响,而车身覆盖件主要由自由曲面组成,具有尺寸大、形状复杂的特点,这些增加了覆盖件的成形难度.覆盖件冲压成形过程中可能出现的问题也只能在模具加工之后的试模中暴露出来,因此增加了模具调试的难度和周期,从而影响车型开发进度.而CAE技术有助于解决此问题,它能预见不同工艺参数条件下测覆盖件的成形性[1-2],适合于求解汽车覆盖件这类大型复杂件的成形问题.由于影响覆盖件成形质量的因素较多 (如压边力、润滑剂、拉深筋等)[3-4],因此优化工艺参数对于获得最佳成形质量的汽车覆盖件来说至关重要.工艺参数对成形质量的影响数据通常需要花费大量时间才能获得,而采用正交试验法进行相关试验方案设计可以以较少的试验次数获得相关数据[5-7],适合于多因素分析.本文采用eta/Dynaform软件结合试验方法分析某汽车侧墙板覆盖件冲压成形过程中的成形性,并采用正交试验法对该侧墙板的成形工艺参数进行优化.

1 侧墙板初始成形试验分析

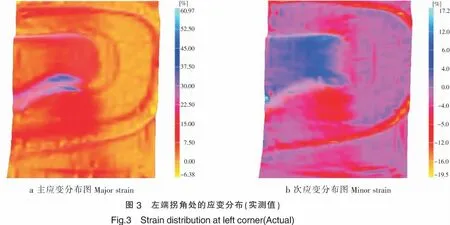

本文所研究的某型号汽车侧墙板形状如图1所示,该零件的纵、横向尺寸相差较大,而且深度相对较深,形状复杂,需要一次拉深成形.在零件实际生产过程中,该零件局部区域的壁厚减薄率过大问题比较突出,其左端容易产生局部紧缩.因此,笔者采用Argus应变测量系统,对零件的变形情况进行初步研究.应变测量前通过电化腐蚀技术在板材表面印制圆形网格,然后在液压机上进行刚模拉深成形,压边力大小为58 t,最后采用Argus系统测量侧墙板零件的应变分布,所得零件的减薄率分布如图2所示.从图2中可以看出侧墙板的左端局部区域特别是圆角交汇处的减薄较严重,最大减薄率为32.5%,接近破裂.图3为左端部的主、次应变分布,拐角处的主应变处于30%~45%之间,而次应变较小仅为0~4%,近似地处于平面应变状态,该处也是破裂危险区域.

2 侧墙板冲压成形的有限元分析

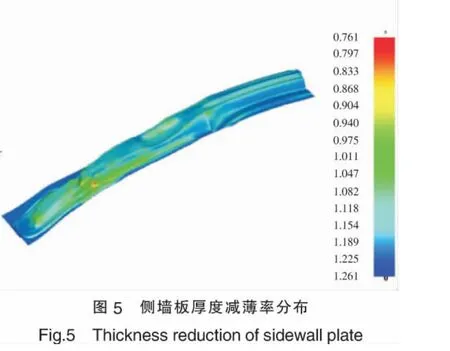

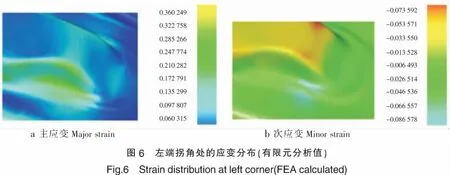

为进一步分析侧墙板的变形特点,将上述试验过程通过有限元软件eta/DYNAFORM进行有限元分析.用于有限元分析的几何模型均由实际模具进行三维扫描获得,再对几何模型进行网格划分,得到有限元模型如图4所示.材料为1.2mm厚DC04钢板,其力学性能见表1所示,性能数据来至于软件自带数据库.压边力大小为58 t,摩擦系数为0.125.模拟得到的侧墙板的厚度减薄率分布如图5所示,最大减薄处位于左端圆角交汇处,约为36.6%,接近实际测量值.左端部拐角处主、次应变分布如图6所示,主应变约在28%左右,而在次应变约为2%左右,可将此应变状态近似当成平面应变状态,与试验测量结果趋于一致.可见有限元分析结果与实际测量结果吻合较好.由于板材处于平面应变状态时,材料易被拉裂,不利于材料拉延性能的充分发挥,为获得较高质量的覆盖件有必要对实际生产模具和工艺参数进行优化.

表1 DC04钢板力学性能参数Tab.1 Material properties of DC04 steel sheet

3 工艺参数优化设计

根据前述的试验和数值模拟结果可以看出,侧墙板零件在成形过程中主要存在的成形质量问题有:1)为左端圆角交汇处局部减薄严重;2)为左端拐角处于平面应变状态,塑性变形能力较差.实际模具在这两处位置附近都设置拉深筋,从而加剧两位置处板材的减薄率.因此,有必要根据零件的变形特点重新设计模具和进行工艺参数优化.由于数值模拟结果与试验测量结果接近,具有一定可靠性,因此工艺参数优化将基于数值模拟技术进行.

3.1 侧墙板模面再设计

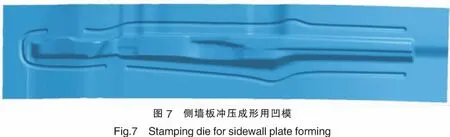

在初始模具中,型面周围布置了整圈的拉深筋,根据试验和模拟结果,这种拉深筋设置不利于减薄严重区域的壁厚控制,因此在模面再设计过程中最主要的变化为将整圈筋改为间断式布置,如图7所示,圆角交汇处和左端拐角附件不再设置拉深筋,以便在成形过程中减小附件破裂危险点的减薄率.

3.2 工艺参数影响分析

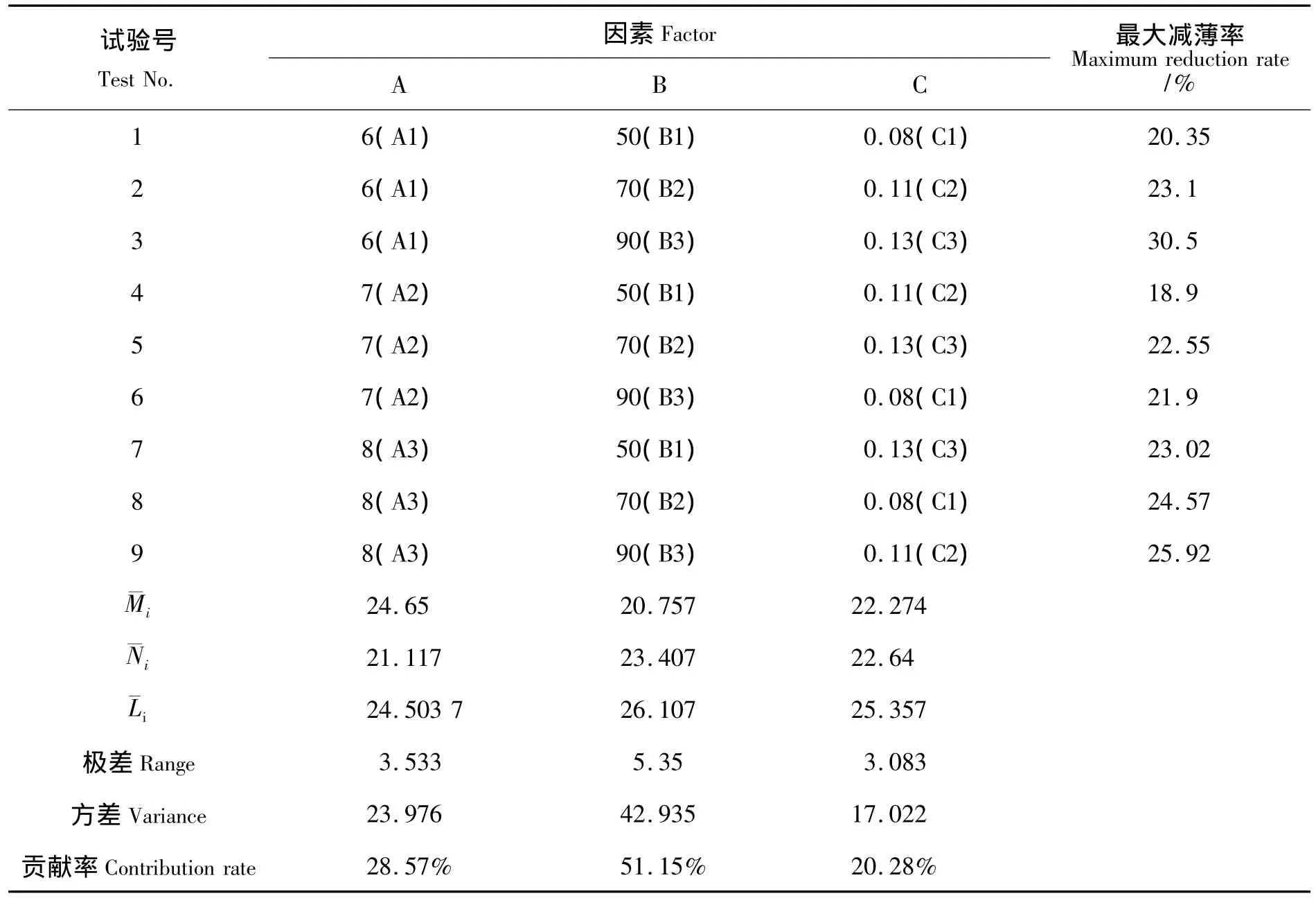

在覆盖件冲压成形过程中主要通过调节压边力、摩擦条件和拉深筋等工艺参数来控制零件的成形质量,根据这些工艺参数的特点,采用正交试验法进行试验.正交试验中的分析因素分别为拉深筋高度 (因素A)、压边力 (因素B)与摩擦系数 (因素C).侧墙板零件形状复杂,因而在成形过程中坯料流动不均匀,一般可以通过调节拉深筋的高度来控制材料的流动,从而有利于降低局部区域材料的变形量,选择拉深筋的高度作为一个因素进行研究.而常用的圆形筋在工程实际中高度一般为6~10mm,在本试验中取6mm、7mm和8mm;最小压边力可以根据相应的理论公式[8]计算,约为50 t,本试验选取了50 t、70 t和90 t;摩擦系数分别取0.08、0.11、0.13.利用正交表L9(33)安排的正交试验方案与数据统计结果见表2.表中:分别为第i(i=A,B,C)个因素在1,2,3水平下最大减薄率的均值.

从表2中可以看出,由正交表安排试验方案获得的最大减薄率处于18.9%~30.5%之间,不同方案获得的结果相差较大,部分零件已接近破裂状态.根据统计结果,可以得到三因素对最大减薄率影响能力 (根据极差或方差结果)的大小依次为压边力、拉深筋高度和摩擦系数.其中压边力对最大减薄率变化的贡献率 (根据方差结果)约为51%,拉深筋高度约为29%,而摩擦系数约为20%.可见压边力的影响最为显著,在实际生产中也是最需控制的工艺参数.

表2 正交试验方案获得的减薄率数据Tab.2 Thickness reduction data obtained by orthogonal arrays

3.3 工艺参数优化

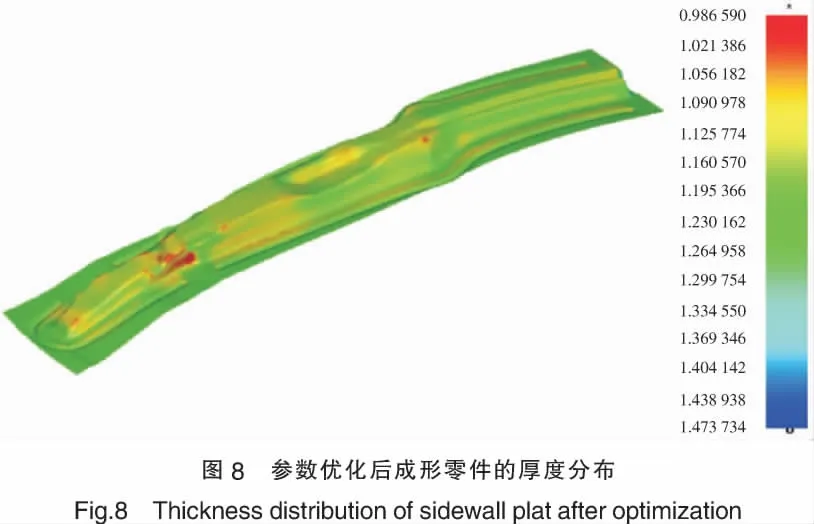

由于侧墙板局部区域的减薄率过大,因此优化的工艺参数应尽可能使零件最大减薄率降低.由表2的统计结果可知,当拉深筋高度为7 mm时减薄率最小;而压边力取50 t时,零件有效型面的最大减薄率最小;摩擦系数取0.08时,零件最大减薄相对其他水平来说较小,由此可知工艺参数优化组合方案应为A2B1C1,即当拉深筋高度为7 mm,压边力大小为50 t,摩擦系数取0.08时,侧墙板有效型面部位的最大减薄量获得较佳的效果.将上述工艺参数输入有限元模型中进行数值模拟可得侧墙板工艺参数优化后的成形结果,如图8所示.从图8中可明显看出最大减薄率为17.78%,该减薄率值小于正交试验表中各方案的减薄率值.与原始实际生产零件的最大减薄率 (32.5%)相比,优化效果明显.图9为侧墙板左端拐角处的主、次应变分布,从图9中可以看出,零件优化后该处的最大主应变约为12%,次应变约为2%.应变状态虽然仍接近平面应变状态,但由于主应变值相比于原始实际生产零件的主应变值已有大幅的降低.与原始模拟方案相比,优化方案在破裂危险处采取了间断式拉深筋分布,并且采用了较小的压边力和较好的润滑条件,这使得材料更有利于向危险区域流动,降低了减薄量.这些工艺参数的调节使得优化方案能有效降低零件的最大减薄率,并使平面应变状态得到改善.

4 结论

本文对车用侧墙板零件进行了试验与数值模拟分析,并基于正交试验法进行了工艺参数优化,所得结论如下:1)试验与有限元分析结果表明车用侧墙板的缺陷主要为局部区域的减薄率过大和局部区域的应变处于平面应变状态,并且试验与有限元分析结果相吻合;2)基于正交试验法的统计结果表明影响侧墙板最大减薄率主要工艺参数为压边力,其次为拉深筋高度以及摩擦系数;3)通过工艺参数方案的优化使零件的最大减薄率明显降低,平面应变状态也得到改善.

[1]李新军,万敏,周贤宾.数值模拟在汽车覆盖件成形中的应用 [J].塑性工程学报,1998,5(4):42-46.

[2]李光耀,王琥,杨旭静,等.板料冲压成形工艺与模具设计制造中的若干前沿技术 [J].机械工程学报,2010,46(10):31-39.

[3] AHMETOGLU M A,KINZEL G,ALTAN T.Forming of Aluminum Alloys- Application of Computer Simulations and Blank Holding Force Control[J].Journal of Materials Processing Technology,1997,71:147 -151.

[4] LIN Z Q,WANG W R,CHEN G L.A New Strategy to Optimize Variable Blank Holder Force towards Improving the Forming Limits of Aluminum Sheet Metal Forming[J].Journal of Materials Processing Technology,2007,183:339 -346.

[5]林权.基于综合平衡法的注塑工艺参数多目标优化设计 [J].塑料科技,2011,39(1):84-88.

[6]李龙,丁桦,杜林秀,等.锰含量和工艺参数对低碳钢力学性能影响的正交试验 [J].东北大学学报:自然科学版,2007,28(1):72-75.

[7]王平,练毅,刘德仿,廖萍.基于DEFORM-3D的外凸台内齿圈件正交试验法工艺优化研究 [J].机械设计与制造,2011,(4):127-129.

[8]冯天飞,施法中.板料冲压成形有限元分析软件的智能化 [J].塑性工程学报,2003,10:44-46.

(责任编辑 陈 敏 英文审校 陈扼西)

Study on Formability of Automotive Panel and Optimization of Stamping Process Parameters

LI Yi1,ZHANG Huo-tu2,LI Yan-ping1,HU Zhi-chao1,WANG Qin-feng1

(1.School of Mechanical Engineering,Jimei University,Xiamen 361021,China;2.Xiamen Huadian Switchgear Co.,Ltd,Xiamen 361006,China)

The formability of an automotive sidewall plat was investigated by CAE and experiment.The effects of stamping process parameters on the formability were analyzed by orthogonal experiment.The results showed that localized plane strain state and severe thinning in the sidewall plate caused the plate close to be fracture.The blank holder force had the most significant effect on the thickness reduction of the sidewall plate.The optimization of the process parameters obtained by the orthogonal experiment effectively mitigated the plane strain state as well as the maximum thickness reduction.The experimental results were in agreement with those from finite element analysis.

automotive panel;stamping;eta/DYNAFORM;orthogonal experiment;optimization of process parameters

TG 386

A

1007-7405(2012)04-0287-06

2011-12-31

2012-02-27

福建省自然科学基金资助项目 (2011J05136);集美大学科研预研基金项目 (ZQ2012001)

李毅 (1979—),男,讲师,博士,从事金属板材成形与数值模拟研究.