屏式过热器爆管原因分析

王 斌孙 丽

(1.江苏省特种设备安全监督检验研究院,210003;2.中材装备集团有限公司南京分公司,211000:南京)

屏式过热器爆管原因分析

王 斌1孙 丽2

(1.江苏省特种设备安全监督检验研究院,210003;2.中材装备集团有限公司南京分公司,211000:南京)

采用宏观分析、化学成分分析、机械性能试验以及金相显微分析等方法对爆管样品进行了分析。结果表明,屏式过热器爆管原因主要是长期超温运行引起。并根据实际情况提出了预防措施。

锅炉;屏式过热器;超温;爆管

锅炉的关键部件炉管爆裂是常见事故之一。炉管爆裂易造成人员伤亡、停炉,给企业造成重大的经济损失。尽管工程技术人员想方设法预防,但此类事故仍屡发生[1-2]。本文就一起最近发生的爆管事故进行分析,探讨其事故起因并提出预防措施和建议。

某热电厂4#炉是杭州某锅炉厂生产的NG-220/9.8-M21型单汽包自然循环煤粉炉,蒸发量为220 t/h,出口过热蒸汽压力9.8 MPa、温度540℃。锅炉在炉膛上部分出口处布置了十屏屏式过热器,规格为φ42 mm×5 mm,材质为12Cr1MoV。屏式过热器出口处烟气温度为988.4℃,过热器内工质温度进口、出口温度分别为361.1℃、430.0℃;壁管温度为520℃。

4#炉屏式过热器于2010年7月24日发生爆管,爆破点位于第4屏(从炉前往炉后看,从左向右数)炉后第1根管向火面、下弯头处。该炉于2003年8月投入运行,至爆管时已累计运行了22 500 h。

1 检验项目与方法

将出现爆管的炉管和最外2圈直管段的1根(2个测点相距500 mm),用线切割的方法在破口及其他部位切取相关试件,制备成微观分析样品及力学性能试样。用湿法化学分析方法测定钢管的化学成分,用OLYMPUS BH型金相显微镜观察各样品的碳化物形态、组织形貌和断口特征,金相组织采用质量分数4%的硝酸酒精溶液腐蚀,用CSS-2202电子万能试验机测定试样的抗拉强度σb、屈服强度σs、延伸率δ。通过上述试验分析,最终对该管的爆管原因作出综合评判。

2 结果与讨论

2.1 宏观检查

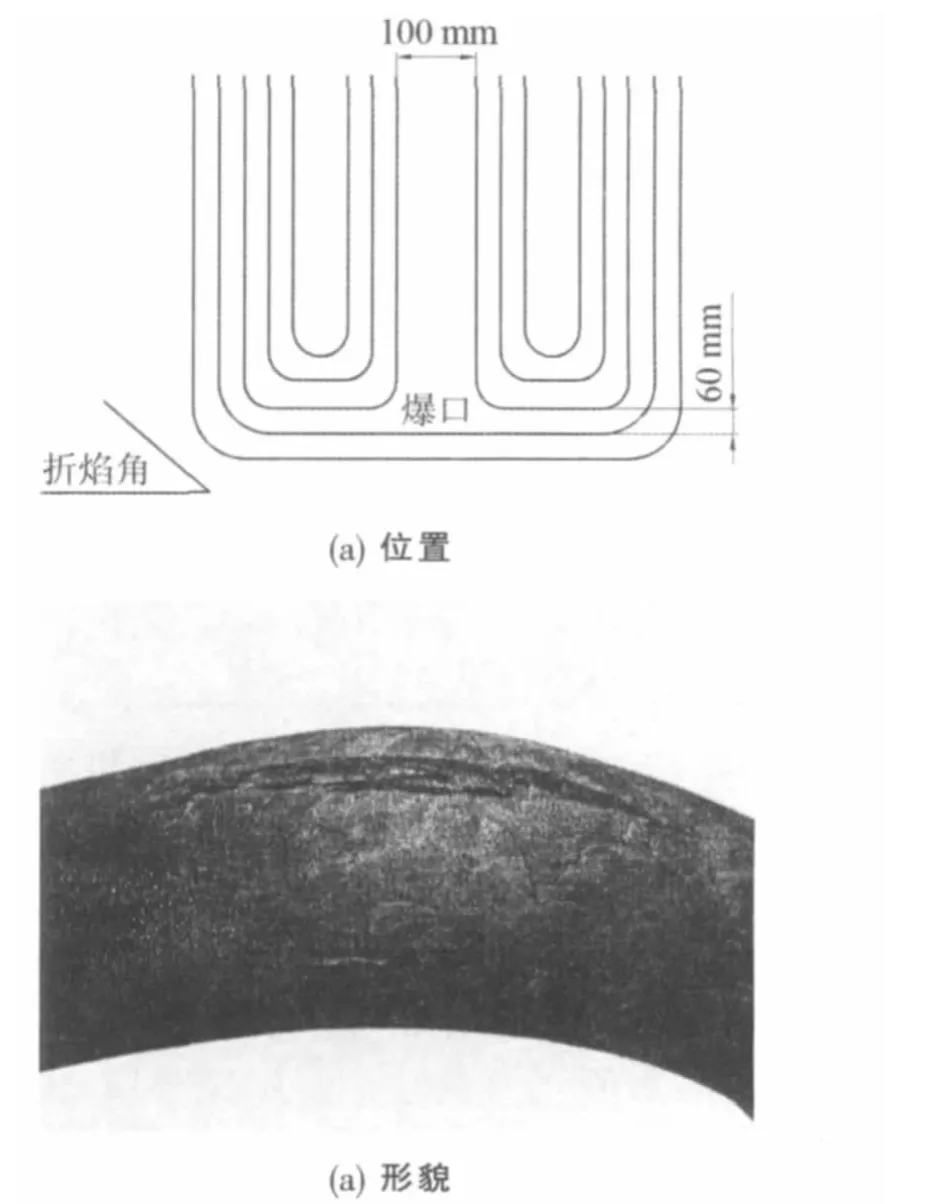

爆口位置及其爆口处的裂口形貌如图1所示。

图1 爆口位置及形貌Fig 1 Cracking position and morphology

爆口纵向长85 mm,横向最宽处约为5 mm,断裂面粗糙不平整,裂口边缘较粗钝,呈脆性断裂特征。爆口处平均管壁厚为4.56 mm,平均管径为42.63 mm,弯头未爆处平均管壁厚为4.65 mm,平均管径为42.57 mm,爆口处产生了约8.8%的减薄,胀粗约为1.5%,由此可见该爆口无明显胀粗,仅有少量减薄。

2.2 化学成分

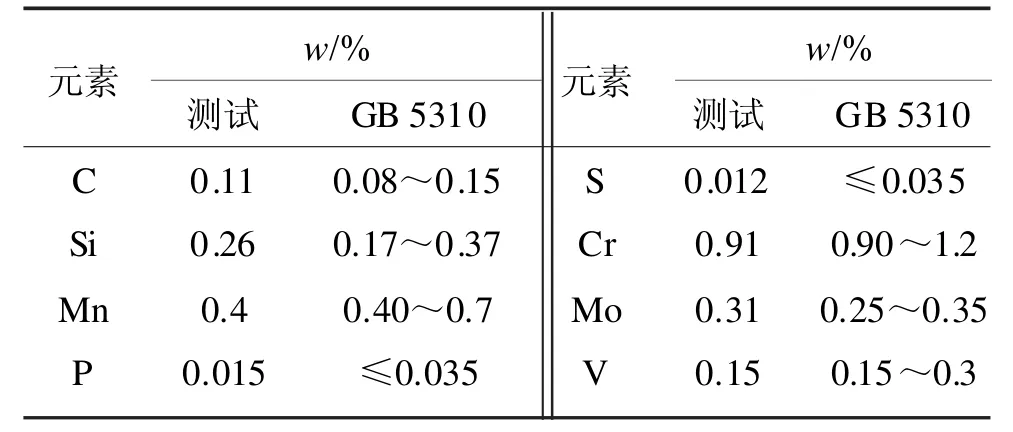

爆管的化学成分测试结果见表1。

表1 化学成分Tab 1 Chemical composition

表1结果显示,爆管化学成分符合GB 5310—2008 要求[3]。

2.3 力学性能

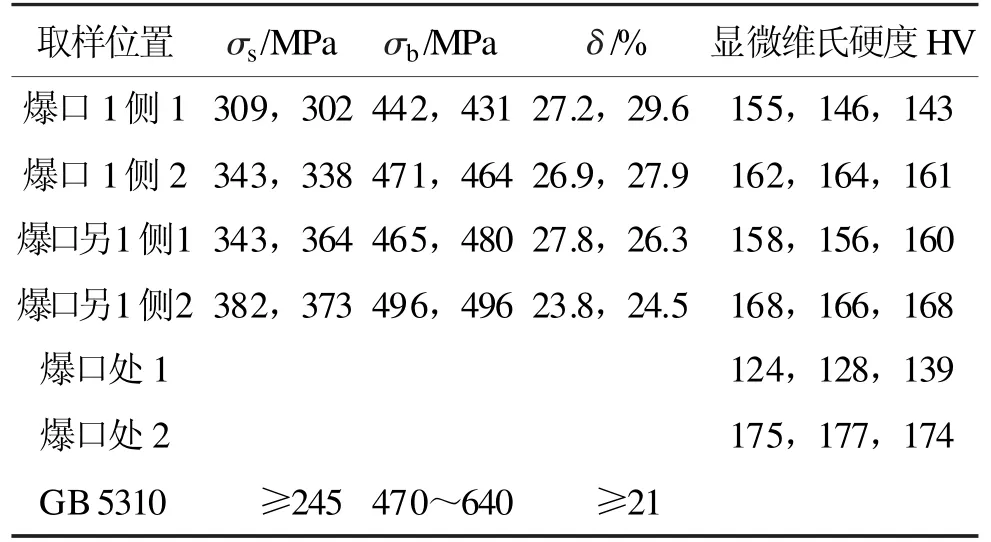

在爆口的2侧分别取样,进行常温力学性能测试,其测试结果如表2所示。

表2 常温力学性能Tab 2 Mechanical property in room temperature

由表2可知,爆口2侧的屈服强度和延伸率均符合标准要求,但2侧的屈服强度有明显差异,强度低的1侧硬度也稍低,爆管的抗拉强度低于标准。

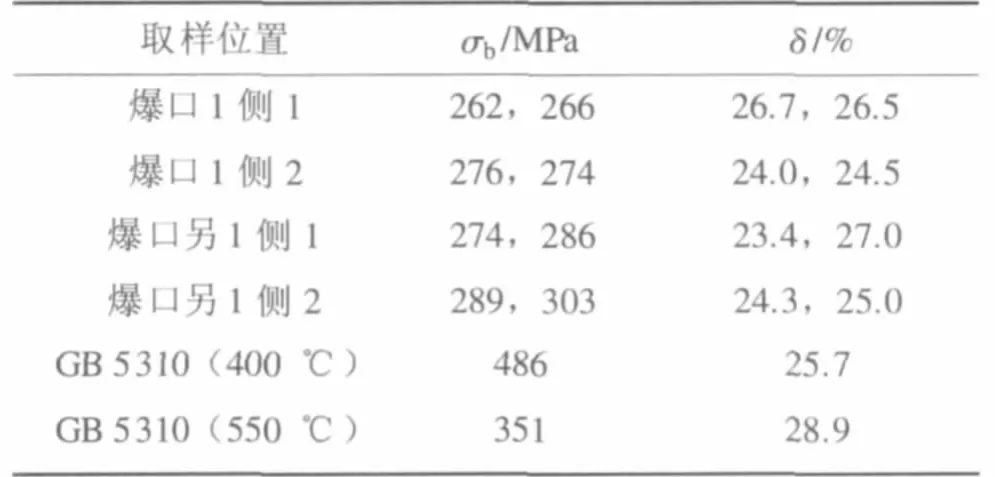

爆管2侧的高温短时拉伸试验结果如表3所示。

由表3可知,爆管2侧的抗拉强度和延伸率均低于标准参考值,且2侧的抗拉强度存在一定的偏差。

2.4 金相分析

1)爆口处向火面和背火面的金相组织见图2。

由图 2(a)和(b)可见,组织为铁素体+颗粒状碳化物,珠光体区域形态完全消失,蠕变孔洞剧增,孔洞链有较强的方向性,蠕变裂纹较多。晶粒度为9级,球化级别为5级。由图2(c)可见,组织和向火面一样,珠光体区域中的碳化物大都分布于晶界上,仍有少量珠光体区域痕迹,未发现蠕变孔洞和微裂纹。晶粒度为10级,球化级别为4级。

表3 高温短时拉伸性能(540℃)Tab 3 Short term tensile properties in high temperature

2)爆口2侧直管段均未发现蠕变孔洞和微裂纹,但球化级别有差别,1侧已达4.5~5级,另1侧只有3~4级。

3)最外2圈直管段(钢102)里侧1根分析。2部位内壁氧化膜厚度差别不大,外壁有所差异,但厚度均较薄。金相组织为回火贝氏体,碳化物大部分沿晶界呈弥散或颗粒状析出;但2个部位的碳化物析出程度有差异,1个球化级别为3级,1个为2级。

2.5 综合分析

1)屏式过热器出口工质温度为430℃,运行时间近12.5×103h。但从爆口2侧直管段的金相组织看,碳化物球化已达到严重球化。最外2圈直管段用钢是钢102,它的高温性能要优于钢12Cr1MoV,许用金属壁温也高,其受热面管子的许用壁温为600~620℃,而钢102的碳化物球化已达到中度球化。以上说明该区域实际运行温度远远超过设计温度。

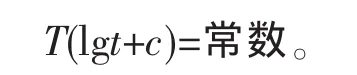

2)根据Larson-Miller寿命估算公式估算实际运行时爆管处的工质温度:

式中,T为热力学温度,t为运行时间,c为参数(12Cr1MoV 为 20)。

12Cr1MoV设计工质温度T1=540℃、运行时间t1=105 h,实际工质温度 T2、运行时间 t2=12.5×103h,计算得实际工质温度T2为570℃。而4#炉屏式过热器的工质设计进口温度为361℃,出口温度为430℃。比较得出,4#炉屏式过热器实际运行温度大大超过设计的工质温度。

3)金相结果也表明,该管爆口处的金相组织已完全球化,并有大量的蠕变孔洞和蠕变裂纹存在,说明该管长期处于高温运行状态,组织状态已严重脆化,性能劣化,产生早期蠕变孔洞和蠕变裂纹。随着裂纹的不断扩大,最终导致断裂失效。

4)爆管弯头2侧直管段和最外2圈直管段相距500 mm的2管段的碳化物球化物级别也存在明显的差异,1个球化级别为3级,另1个为2级。说明在炉内屏式过热器下部位置区域温度较高,且温度场分布不均。

3 结论

该屏式过热器爆口处的化学成分及夹杂物等级均符合要求,爆口附近的常温和高温抗拉强度均低于标准参考值要求,该部位炉管性能均出现了明显劣化。爆管的主要原因是长期超温运行,引起早期蠕变孔洞及蠕变裂纹,运行中裂纹不断扩展,最终导致开裂失效;屏式过热器下部位置温度场分布不均,在相距500 mm左右就存在明显的温度梯度。

针对上述情况,建议如下:

1)运行人员应严格按照锅炉运行操作规程进行操作,加强对锅炉运行温度的控制,避免引起长时间超温。同时应严格控制升降负荷的速度,避免受热面管子承受额外的附加应力;

2)扩大4#炉屏式过热器管取样分析,根据分析结果决定是否需要对4#炉屏式过热器管采取全部(或局部)更换措施;

3)通过热力试验,调整动力场分布,确保锅炉各受热面管壁温符合设计要求;

4)加强燃煤质量控制,严格控制硫含量等成分指标,保证锅炉受热面管外壁不结渣、不易氧化结垢,确保锅炉受热面管有良好的传热性能,避免管壁超温。

[1]王士能.20 t/h锅炉水冷壁管爆裂原因探讨[J].理化检验:物理分册,2001,37 (1):27-29.

[2]吴如庆,杨宇清.SHL10-13A锅炉水冷壁管爆裂原因分析[J].理化检验:物理分册,2000,36(11):513-515.

[3]GB 5310—2008高压锅炉管[S].

Analysis of Platen Superheater Tube Cracking Reason

Wang Bin1,Sun Li2

(1.Special Equipment Safety Supervision Inspection Institute of Jiangsu Province,210003;2.Nanjing Branch of Sinoma Technology&Equipment Group Co.,Ltd,211100:Nanjing)

The tube cracking samples were analyzed through macroscopic,chemical composition,mechanical performance and metallographic microscopic analysis methods.The results showed that the tube cracking was caused by servicing in high temperature for long term.Therefore,corresponding preventive treatment measures were proposed according to the actual situation.

boilers;platen superheater;overheating;tube cracking

X928.3

B DOI10.3969/j.issn.1006-6829.2012.03.018

2012-03-07