小型发生炉煤气栲胶脱硫设计

黄 岭

(山西省化工设计院,山西 太原 030001)

某高岭土企业采用的是Φ3.2 m两段式煤气发生炉,生产的煤气供煅烧使用,煤气发生量为标准状态下 5 000 m3/h。煤气中的 H2S质量浓度为700 mg/m3~1 500 mg/m3。煤气燃烧后,H2S转化成SO2。SO2含量超标,一方面,排放至空气中会形成局域性酸雨,对环境造成污染;另一方面,煅烧过程中对高岭土企业的产品质量产生影响[1]。鉴于此,企业决定对发生炉煤气进行脱硫,以使煤气中的H2S质量浓度指标达到20 mg/m3~50 mg/m3。

发生炉煤气脱硫大体上可分为干法脱硫和湿法脱硫2种。

干法脱硫工艺简单,不仅能脱除硫化氢,而且能脱除氰化氢、氧化氮及焦油雾等杂质。当要求煤气净化度较高或煤气处理量较小时,常采用此法。但此法存在设备笨重、换脱硫剂时劳动强度大、占地面积多及废脱硫剂难以处理等问题。

干法脱硫以氧化铁法和活性炭法应用较广。氧化铁法脱硫剂来源较易,在发生炉煤气净化中采用较多。

与干法脱硫相比,湿法脱硫技术的应用相对晚一些,该技术最早应用于焦炉煤气和水煤气的净化方面。随着人们对发生炉煤气净化度要求的提高,湿法脱硫技术逐渐应用于发生炉煤气行业。

湿法脱硫具有处理能力大、脱硫与再生均能连续化、劳动强度小等特点。目前,国内用于发生炉煤气脱除硫化氢的湿法脱硫以砷碱法、改良ADA法和栲胶法最具代表性。

砷碱法有溶液硫容量大、动力消耗小、成本低、原料来源较易等优点。但是,脱硫液有剧毒,不利于环境保护,所以,一般不推荐使用这种工艺。

改良ADA法与栲胶法工艺流程相同,只是脱硫液不同。目前,栲胶法脱硫在发生炉煤气的湿法脱硫技术中应用最为广泛。

经比较,该企业从占地面积、原料煤含硫量的不确定性、煤气净化程度、脱硫废渣的处理等问题考虑,决定采用湿法栲胶脱硫法脱除煤气中的硫化氢。

1 栲胶脱硫原理[2]

栲胶由植物的皮、果、叶和干的水淬液熬制而成。栲胶的主要成分是丹宁。丹宁是由化学结构十分复杂的化合物组合而成的混合物。由于来源不同,丹宁的组分也不相同,但它们都是由多羟基芳族化合物组成的,具有酚式或醌式结构。

栲胶脱硫液主要是含有栲胶、偏钒酸钠、PDS的碳酸钠溶液,其脱硫及再生反应过程如下:

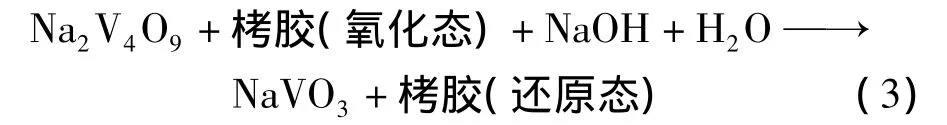

1)pH=8.5~9.1的稀碱液吸收煤气中的硫化氢,见反应式(1)。

2)在碱液中,硫氢化钠与偏钒酸钠反应生成还原性焦钒酸钠,并析出元素硫,见反应式(2)。

3)还原性焦钒酸钠被栲胶氧化成偏钒酸钠,见反应式(3)。

4)还原态栲胶被空气氧化再生,见反应式(4)。

2 栲胶脱硫工艺流程

发生炉煤气经除尘、风冷、电捕焦油、风机加压后进入脱硫塔底部,栲胶脱硫液由脱硫塔上部进入,自上而下喷淋粗煤气,吸收粗煤气中的硫化氢。脱除硫化氢后的干净煤气,经捕沫器分离液沫后去后续工序。

吸收了硫化氢的脱硫溶液称为富液。富液从脱硫塔底部流出,经液封进入反应槽(富液槽)。在反应槽内,未被氧化的硫氢化钠被进一步氧化,并析出单质硫。此时,溶液中吸收的硫以单质悬浮状态存在。反应后的溶液由富液泵打入再生槽顶部,经喷射器进入喷射再生槽,同时吸入足够的空气,以达到氧化栲胶和浮选硫膏之目的。

再生好的溶液称为贫液。贫液经液位调节器进入贫液槽,出贫液槽的贫液由贫液泵压送返回脱硫塔循环使用。再生槽顶部的硫泡沫溢流至硫泡沫槽,在硫泡沫槽进行加热、搅拌和分层。经硫泡沫泵将硫泡沫压送至真空过滤机过滤,得到硫膏。滤液经滤液收集器再返回反应槽。

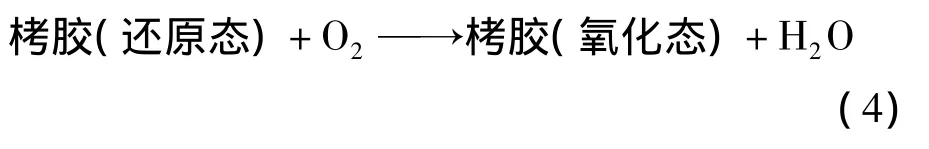

工艺操作参数见表1。发生炉煤气栲胶脱硫工艺流程见图1。

表1 发生炉煤气栲胶脱硫工艺参数

3 设计优化

3.1 贫液泵和富液泵的选型设计

图1 发生炉煤气栲胶脱硫工艺流程

由于该企业发生炉煤气中的硫化氢质量浓度较低,一般保持在700 mg/m3~1 500 mg/m3,脱硫液的流量可根据脱硫塔最低液气比16 L/m3计算,得出该厂脱硫工段脱硫液流量为80 m3/h,故选用流量为86.5 m3/h的富液泵2台,一开一备。贫液泵的流量与富液泵一致,可以集中布置在一起,贫液泵设计为1台,与富液泵共用1台备用泵,泵进、出口管道可通过阀门进行切换。

3.2 脱硫塔和反应槽的设计

脱硫塔空塔气速按0.5 m/s~0.7 m/s计算,脱硫塔直径选择为1 800 mm。经计算,填料传质面积为1 800 m2,可满足净化要求。以往经验显示,脱硫塔填料下部易堵。因此,塔下部填料选用Φ65 mm的聚乙烯海尔环填料,上部选用Φ50 mm的聚乙烯海尔环填料。

反应槽设计在脱硫塔的底部,直径2 200 mm,高度4 m,可保证溶液停留时间为8 min~10 min。脱硫塔与反应槽之间采用U型管连接,U型管有效高度2 500 mm,可以取代水封槽。

反应槽与脱硫塔合为一体,不仅可以减少设备和工艺管道的投资,而且可减少土建施工量。

3.3 喷射再生槽和贫液槽的设计

喷射再生槽是栲胶脱硫液再生的关键设备,溶液一般要在再生槽停留6 min~10 min,并且要与空气中的氧充分接触,以保证单质硫呈泡沫状悬浮于液面上[3]。所以,设计中必须考虑足够的表面空间。喷射器是再生槽的重要组件,其结构、性能是影响再生效率的关键因素。如果喷射器运行状态不好,就会出现液体倒流、吸入空气量不足、鼓风强度不够、再生效率差等现象,极易引起整个脱硫系统脱硫效率低下、脱硫塔堵塞等问题。

设计参数确定为:再生液在槽内停留时间12 min,再生槽空气用量取溶液量的3.5倍,空气鼓风强度为80 m3/(m2·h),喷嘴速度为15 m/s,喷嘴数量2个。

再生槽计算结果如下:槽内径为Φ2 200 mm,槽顶扩大部分直径为槽体直径的 1.4倍(选为Φ3 200 mm),槽内有效容积为18 m3,喷嘴口径为Φ30 mm。

再生槽的上部设有1台再生槽混合器,富液先进入再生槽混合器。混合器上分配2个出口与喷射器管道连接,可以使富液分配均匀,避免偏流不均。由于该装置较小,可以采用长度为800 mm的Φ300 mm钢管加工制造。

贫液槽设置在再生槽下部,与再生槽内径相同,可以减少设备和土建施工费用。

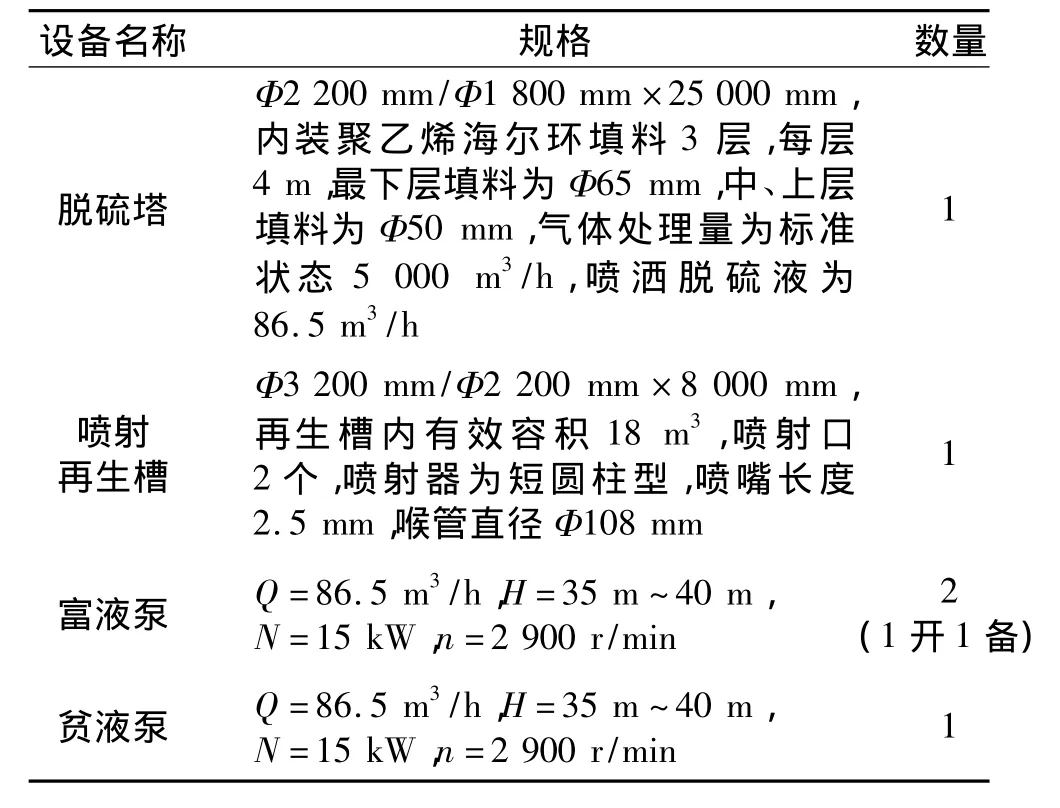

3.4 主要设备选用表(见表2)

表2 主要设备选用表

4 湿法栲胶脱硫的优点和缺点

4.1 优点

整个湿法栲胶脱硫和再生过程为连续生产,脱硫与再生同时进行,无需设置备用脱硫塔。

发生炉煤气脱硫程度可以根据企业需要、通过调整溶液配比适时加以控制,即使煤气中的硫化氢含量较高,也可以保证净化后的硫化氢含量稳定。

4.2 缺点

相对于干法脱硫,湿法栲胶脱硫设备较多,投资大,工艺操作较为复杂,需要工人值班留守。

另外,栲胶脱硫在生产过程中还有以下不足:1)存在管道淤积硫问题;2)没有脱除有机硫的功能;3)溶液本身的胶体性能和发泡性对操作和硫回收不利;4)对设备、管道的腐蚀较为严重。

5 结语

由于此次发生炉煤气处理量较小,经优化设计后的湿法栲胶脱硫,工艺流程简单,不仅减少了贫液泵的数量,使脱硫塔和反应槽、喷射再生槽和贫液槽等设备合为一体,而且降低了设备投资及土建施工费用。装置投产后,煤气中的H2S质量浓度一直控制在50 mg/m3以下,脱硫效果非常好,为提高企业产品质量以及保护环境做出了贡献。

[1]梅安华.小合成氨厂工艺技术与设计手册[M].北京:化学工业出版社,1995.

[2]刘国学,高涧山,闫遂业.常压栲胶脱硫存在的问题及改造措施[J].化工生产与技术,2004,11(6):39-41.

[3]温福亚,张考全,杜敬来,等.脱硫再生系统的优化及新型喷射器的应用[J].小氮肥设计技术,2005,26(1):37-38.