小型自由锻件生产现状分析与改进

文/喻兴娟,郭杭锋,冯秋红,卢杰·中国联合工程公司

小型自由锻件生产现状分析与改进

文/喻兴娟,郭杭锋,冯秋红,卢杰·中国联合工程公司

节能、减排是当前我国的基本国策之一。国家“十二”五规划明确提出了节能减排的目标,即到2015年,单位GDPCO2排放降低17%,单位GDP能耗下降16%,非化石能源占一次能源消费比重提高3.1个百分点(从8.3%到11.4%),主要污染物排放总量减少8%~10%的目标。

工业化和城市化是中国走向现代化的两大标志。改革开放以来,中国城市化进程明显加快,目前已处于高速城市化的进程之中。然而,城市化进程的加快,也给中国的环境保护带来了挑战。环境污染问题,尤其是空气污染,其次是工业噪声污染,可以说是发展中难以避免的两大问题,严重制约着中国城市的健康发展。

小型自由锻造现状

环境问题有待改善

改革开放前,中小型锻件生产大多属于大型综合性的机械制造企业的配套车间,只负责产品锻件、工装模具的生产,车间规模小,产能低。市场上,专业的中小型锻件生产企业数量不多,这些专业生产厂大多数规模小,投入少,装备普遍较差,大多以普通锻锤为主要生产设备,产能有限,专业化、规模化和集约化程度低,加上环保设施投入少,不同程度存在振动、噪声及废气烟尘等污染。

随着城市化进程的加快,生产企业的改造扩建和企业改制的推进,许多企业搬迁到了开发区或城郊结合部。有条件的城市在远离城市的工业园区规划了专门的铸锻工业园,将外迁的铸锻生产企业、车间进行整合,集中整治管理。作为企业配套的、以锻锤为主要生产设备的小型锻造因规模小、能耗大、振动、噪声和废气烟尘等污染,搬迁扩建后的新厂区因位于开发区或城区外围,但因环保要求,大多被无情“下岗”,只能将小锻造车间搬迁到郊外或者将生产所需的锻件扩散到农村偏远小厂协作。而这些小锻造厂因规模小,对环保上的投入往往不足,环保设施相对简陋,又疏于管理,不同程度地存在废气烟尘、噪声和振动等环保问题,附近居民要求关停“小锻造”的呼声很多,有关部门不得不抽调人力物力来处理协调此类投诉。这与当前我国构筑和谐社会的大环境不协调。

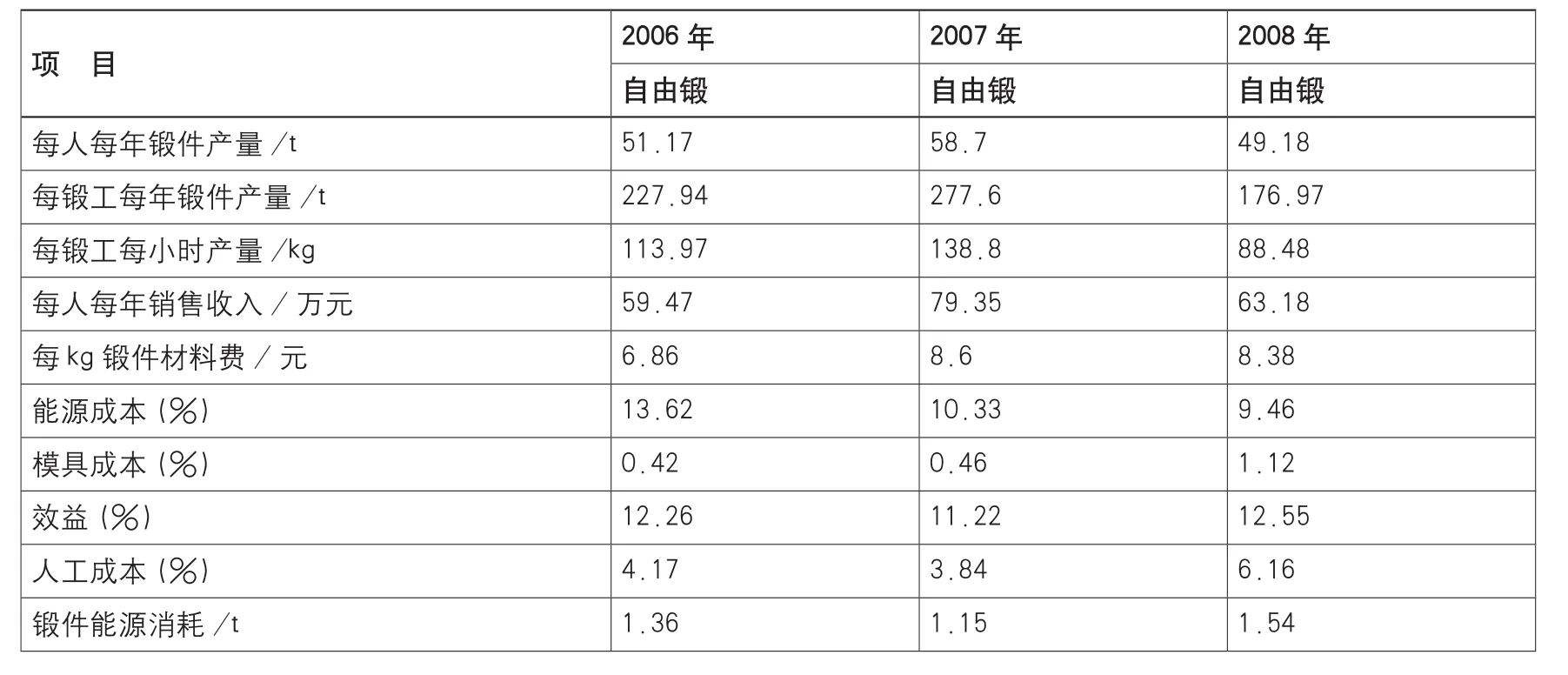

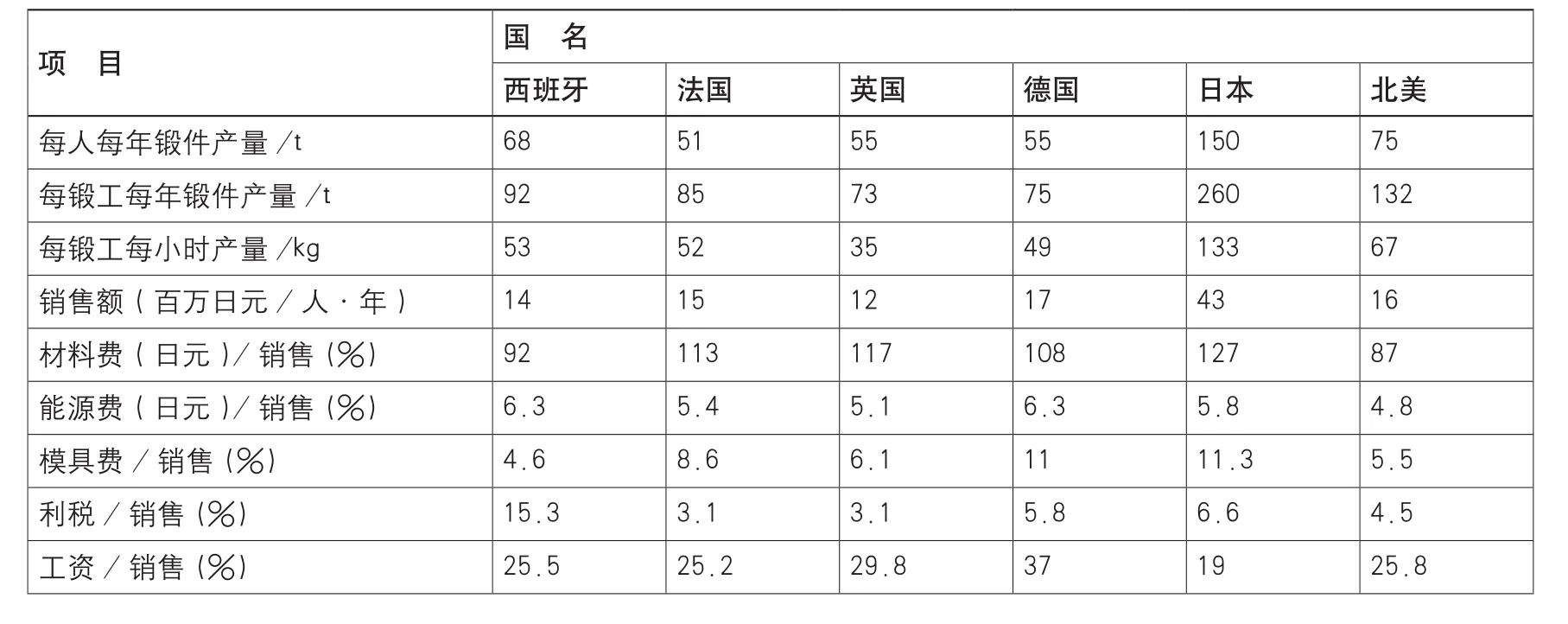

能耗问题有待重视

据不完全统计,国内大小锻造厂将近一万多家,大部分职工少于100人,产值不到3000万。这些小锻造厂的加热设备80%是火焰炉,而其中的80%又是直接燃煤炉或是以煤为第一燃料的热煤气炉,这些炉型陈旧,加热质量难于控制,锻坯氧化脱碳严重,内部质量难于保证;而且热效率低,能源浪费严重,大部分锻造加热炉热效率维持在10%~20%的水平。让人担忧的是,我国大量烧煤的炉子效率更低,环保也难于达标。与此同时,对金属塑性成形技术提出了更高的要求和发展方向,即精密化、数字化、高效化、轻量化和节能化。表1和表2是中国锻压协会近几年对锻造行业调查统计的国内外自由锻经济数据。

从上述表格可以清楚地看出,我国自由锻行业与国外相比,人均产量低,能源成本高,人均产值低,人工工资低。

表1我国自由锻行业统计数据

表2国外自由锻行业统计数据

锻造行业发展趋势

节能、减排已成为当今世界的主题,其约束性指标的确定体现了国家的意志和对社会的郑重承诺。目前我国的锻压行业仍然存在能源消耗高、材料利用率低等问题,设备、工艺、管理相对落后,面临能否可持续发展的考验。在不久的将来,国家必将会出台相关政策,来引导和推动锻造行业向着节能减排方向发展,并且政策力度较其他低能耗、低排放行业更大。

未来锻压行业的发展方向必然是节能、低成本、注重保护环境,降低污染排放,生产过程科学化、企业文明现代化,以低消耗为载体,追求技术经济效益和社会效益最大化。为适应科学发展观和可持续发展的理念,“十二五”期间锻压行业将面临许多挑战,例如专业化和规模化不足等,需要行业在新的竞争压力面前,借鉴国内外的先进经验,更新发展模式和理念,抓住产业调整和发展转型的机遇,努力完成“十二五”规划目标。锻压行业2015年的目标是:机械基础零部件、关键特种材料和基础制造工艺发展滞后的局面初步得到改观,产业规模和自主创新能力取得显著提升,部分基础工艺水平达到国际先进,基本能满足国内装备制造业发展需求。平均能源消耗降低20%,平均材料消耗降低4%,全员劳动生产效率提高1倍,人员工资提高80%~100%。

要实现上述目标,必须彻底整顿、改造规模小、能耗高、存在噪声振动污染的某些小型锻造企业,提高工作效率,按市场经济运行模式办企业,实现企业的现代化。坚持走专业化生产的道路,也就是按不同类型、尺寸及重量的锻件采用不同的成形工艺大规模组织生产,降低成本,采用先进的生产设备,增强企业的市场竞争力,发展锻造生产的现代化,实现锻件生产的高效、低耗、低成本和低污染。

小型锻造设备发展趋势

锻造工艺的出现已有两千多年的历史,锻锤由于结构简单、维护费用低、操作方便、成形速度快、适应性强和投资少等特点,一直沿用至今。锻锤的种类有空气锤、电液锤和液压锤等。我国是应用锻锤数量最多的国家之一,据初步统计,拥有1t以上的各类自由锻锤2000台。这些锻锤大多采用传统的在砧座下设置硬质垫木的非隔振安装方法,1t以上锻锤基础振动强度通常都在85dB以上。工人长期在这种噪声振动强度下工作,身体健康不同程度地受到伤害,可能产生各种各样的职业病。

虽然新型的程控锻锤打击能量可以按需要在最大能量范围内通过程序任意设定,打击噪声有所减低,打击频率有所降低,但噪声始终存在,不可避免,也无法与液压机相比。锻锤基础可以采用弹性阻尼减振基础,来减少振动对外界的影响,但我国现有的小型锻造企业往往规模小,资金实力不够雄厚。一般结构形式的减振装置虽然造价相对较低,但减振效果不大,使用寿命也有限。质量好的减振装置效果虽好,但投资大,一般的小型锻造企业不愿意花大笔的钱埋在地下。另外,即使采取了减振措施,打击噪声还是无法避免。导致能耗、振动、噪声大、工作环境恶劣成了某些小型锻造企业的代名词。

锻造液压机的出现仅有一百多年的时间。随着国际上机械结构设计手段的不断进步和液压系统、液压元件以及控制手段的提高,具有较高技术含量的双柱斜置式快锻压机已逐步发展成熟,锻造压机技术发展迅猛,有逐渐取代高能耗、高污染的普通自由锻锤之势。

据统计,在20世纪六七十年代,工业比较发达的美、英、日、苏、西德等24个国家20MN级以下的自由锻压机占81%以上。由此可见世界上锻造液压机发展的动向和特点,即重点发展能耗低、动作速度快、运行平稳和操作视野大的小型双柱快速锻造液压机。

目前我国拥有各类自由锻造压机500台以上,其中8~20MN约200台,仅占40%。据统计,我国目前拥有1t以上的各类自由锻锤2000台。若将上述自由锻锤由1000台小型快锻压机来代替,则20MN以下的压机在所有自由锻压机中所占比重将提高到80%,与工业发达国家水平相当。

我国在20世纪70年代中期,在机械工业部有关部门召开的“锻压技术发展方向座谈会”上,与会代表一致认为以小型快锻液压机代替普通自由锻锤进行锻件生产,不仅易于实现主机及配套设备的机械化、自动化,改善工人的劳动条件,提高生产率,而且用其生产的锻件质量也比较稳定,能源可得到比较合理的利用。所以,用新型锻造液压机逐步更新1t以上能力的普通自由锻锤,是锻造设备的发展方向。

希望与建议

锻锤具有液压机无可比拟的特点,因此在中、小锻件的生产中还占有相当的份额,不可能被完全替代。电液锤属于定能量打击设备,虽然在能量控制精确、自动化程度方面不如液压机,但其灵活机动,更适合单件小批量生产。液压机属于定行程的设备,效率高,更适合大批量生产。

⑴整合小型锻造企业,成立大型、专业性生产企业,规模生产。借鉴国内外的先进经验,更新发展模式和理念,抓住产业调整和发展转型的机遇,整合小型锻造企业,成立专业性的中小型铸锻件生产企业,专业化、规模化、集约化。将小锻造厂的数量减少到2000~3000家,产值规模扩大至1~2亿。新增适合于批量生产的先进装备,推广使用适合于批量生产的小型快锻液压机,高效、节能、环保。配套完善的环保设施,树立精打细算的管理思路,在市场经济的公平竞争环境中,凭着快速敏捷的反应,灵敏的嗅觉,创新周到的服务,提高生产效率、降低生产成本。

⑵加快研制系列小型快锻液压机。目前我国已投入使用的小型快锻液压机系列规格还不多,选择余地不大,规模生产系列小型快锻液压机的厂家也不多,大多仍为常规的自由锻液压机,速度慢,控制精度不高,机械化、自动化程度不高,没有快速换砧装置、锻坯调头用转料车等辅助设施,也没有配套锻造操作机,无法实现压机与操作机的联动与同台集中操作。希望有更多的锻压设备生产厂家能研制出更多的适合于小型锻件生产的系列小型快锻液压机,既有锻锤的优点——维护操作方便、速度快、适应性强、投资省,又有液压机的优点——噪声低,振动小,能源转换率高。纵观青岛华东、兰石及西重所等快锻液压机厂家,小型快锻液压机规格有5MN、6.3MN、8.0MN、10.0MN等,不同的厂家各有侧重。希望有更多的厂家研制出更多系列规格的小型快锻液压机,尤其是能替代目前数量较多的1t、2t锻锤的更小规格的液压机,并配套与之相匹配的锻造操作机,可以实现操作机与压机的联动,实现同台集中联动控制。

⑶加快研制生产新型锻锤。德国Lasco公司,采用全液压双动落锤技术,生产的电液锤不仅结构简单可靠,而且具有极为周到的运行监测系统、故障诊断系统、能量自控系统及程序打击控制系统,可实现打击能量的精确控制,噪声相对较低,采用“X”形导轨,锻件精度高,材料利用率高。虽然国内锻锤生产厂家已研制生产出系列程控液压锻锤,能耗、噪声、控制精度等各项性能指标有了很大的改进与提高,但与国际先进公司生产的锻锤相比,还有一定的差距,有待进一步改进提高。

⑷更新与改造现有锻锤。建议有条件的小型锻造企业,对现有锻锤进行各方面的技术改造,增加能量自控系统及程序打击控制系统,实现锻锤打击能量的精确控制,在一定程度上降低噪声,锻锤基础增设先进的弹性隔振系统,大大降低锻锤振动对附近土壤和建筑物的影响。

⑸改造现有加热炉,提高热效率,降低能源消耗,烟气经脱硫除尘后排放。加热热源尽量采用天然气,燃烧充分,热效率高,能耗低,废气烟尘排放量少,锻坯加热质量易控制,氧化脱碳少,锻坯内部质量有保证。没有天然气源、只能采用原煤的地区,建议采用清洁燃煤气化系统集中供应煤气。该系统可提高燃煤气化率10%~23%,改进了加料燃烧方式,燃料适应性强、设备简单、燃烧效率高、高效脱硫、氮氧化物排放低等。

⑹在现有厂界、锻造厂房周围种植高大茂密的灌木,减低烟尘、噪声对外界的影响。

结束语

希望通过上述措施,现有的小型锻件生产企业能够实现减少废气烟尘排放,降低噪声振动污染,降低能源消耗,彻底解决锻件生产与环保、节能和减排的矛盾,让锻造这项千年工艺在新时期,发挥独特的贡献作用,构建“节约型、环保型、可持续发展的”和谐社会。