2.25Cr-1Mo-0.25V钢中稀土微合金化的研究

孙忠慧

(中国第一重型机械股份公司铸锻钢事业部,黑龙江161042)

稀土在钢中的应用始于20世纪50年代。由于稀土具有很强的脱硫和脱氧作用,并且能够变质MnS和Al203夹杂物,从而有效地改善钢的性能,因此以净化钢水和变质夹杂物,特别是以稳定变质MnS为目的的“稀土处理钢”成为稀土钢发展的主要内容。而有关稀土在钢中的物理化学行为、稀土的加入方法、作用效果和作用机理等方面的研究成果也极大地促进了稀土处理钢的稳步发展。从20世纪70年代中期开始,西欧、日本的企业成功地发展了Ca喷射冶金技术,有效的降低了钢中的硫含量,再加上逐步兴起的纯净钢生产技术,使钢中硫、氧含量大幅度降低,夹杂物的数量大为减少,夹杂物的形状、尺寸都得到严格的控制,而稀土净化钢水和变质夹杂物的功能在这一时期被淡化。近年来,稀土与微合金化元素钒、铌、钛的相互作用机理及其在微合金高强钢中的应用研究受到广泛重视,但是对于在大型铸锻件中稀土与微合金化元素的作用机理及其对组织和性能的影响研究甚少。为此,本文针对目前2.25Cr-1Mo-0.25V钢中存在的问题,拟采用稀土进行微合金化,初步探讨其应用的可行性。

1 试验材料及方法

1.1 试验材料

采用真空感应熔炼炉冶炼试验用钢,原始料用一重生产的2Cr-1Mo钢,冶炼过程中根据设计成分要求,加入铝钛硼合金、钒铁、铌铁和稀土。化学成分如表1所示。

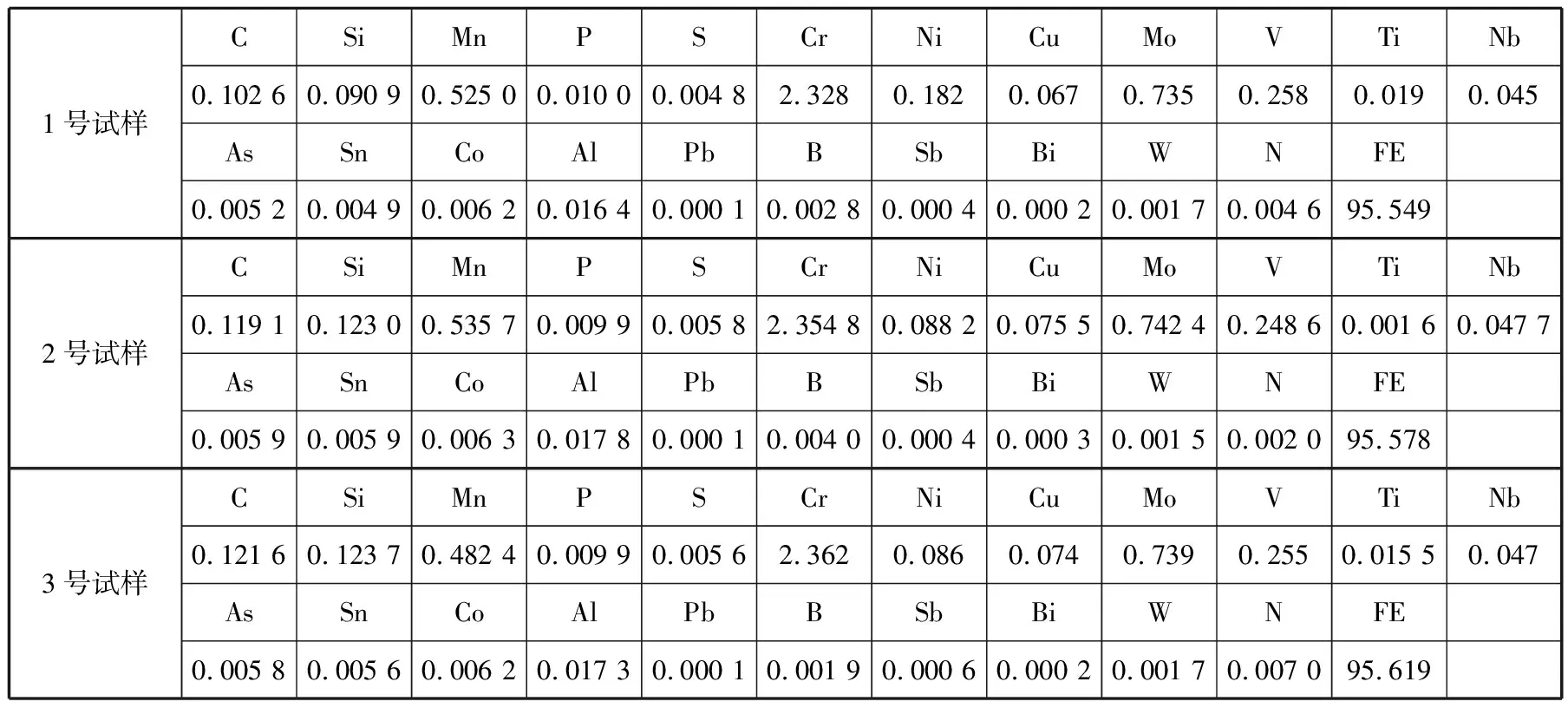

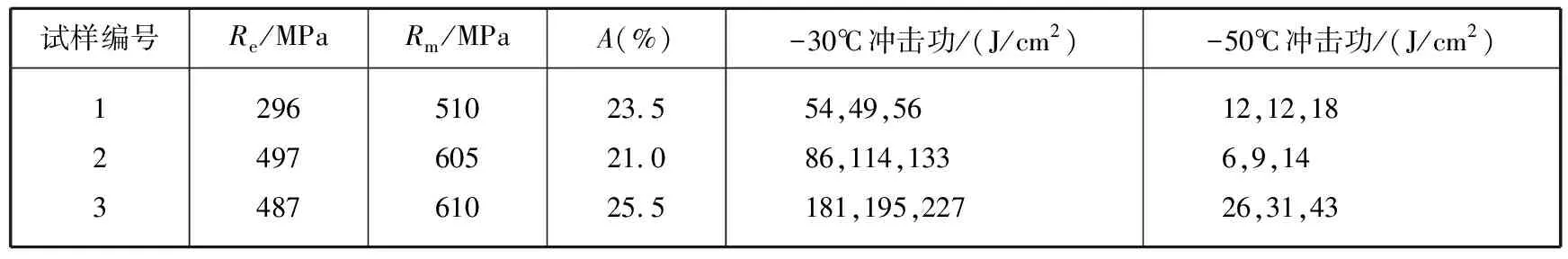

表1 试验钢的设计化学成分(质量分数,%)Table 1 The designed chemical composition of testing steel

注:J=53%;X=8.2×10-6

按ASME标准要求冶炼3炉Ti、Nb、N含量不同的钢,3炉钢中Ti、Nb、REM含量的变化范围如表2所示。

冶炼后的成分分析结果如表3所示。由于稀土元素的分析比较困难,故未对其进行分析。

表2 Ti、Nb、REM的含量(质量分数,%)Table 2 The content of Ti、Nb、REM (mass fraction,%)

表3 冶炼的实际化学成分(质量分数,%)Table 3 The actual chemical composition after smelting(mass fraction,%)

表4 力学性能测试结果Table 4 The test result of mechanical property

1.2 试验方法

1.2.1 模拟热处理试验按一重现行的热处理工艺执行,即940℃正火+490℃回火。940℃模拟淬火后,拉力试样进行705℃×26 h最大焊后热处理,冲击试样进行705℃×8 h最小焊后热处理,完成后加工拉伸和冲击试样。

1.2.2 力学性能测试。对热处理后的试样分别进行室温拉伸、-30℃和-50℃冲击性能测试。

1.2.3 分别对拉伸试样和冲击试样进行金相组织分析和断口分析。其中,金相试样取自力学性能测试后的尾料。

2 试验结果及分析

2.1 力学性能测试结果

力学性能测试结果见表4。从表4可以看出,1号试样的性能最差,屈服和抗拉强度偏低,低温冲击也非常低。3号试样的抗拉强度和延伸率最高,-30℃和-50℃冲击值也是最高的。总体上比较,3号试样的综合性能最好。

2.2 金相组织分析

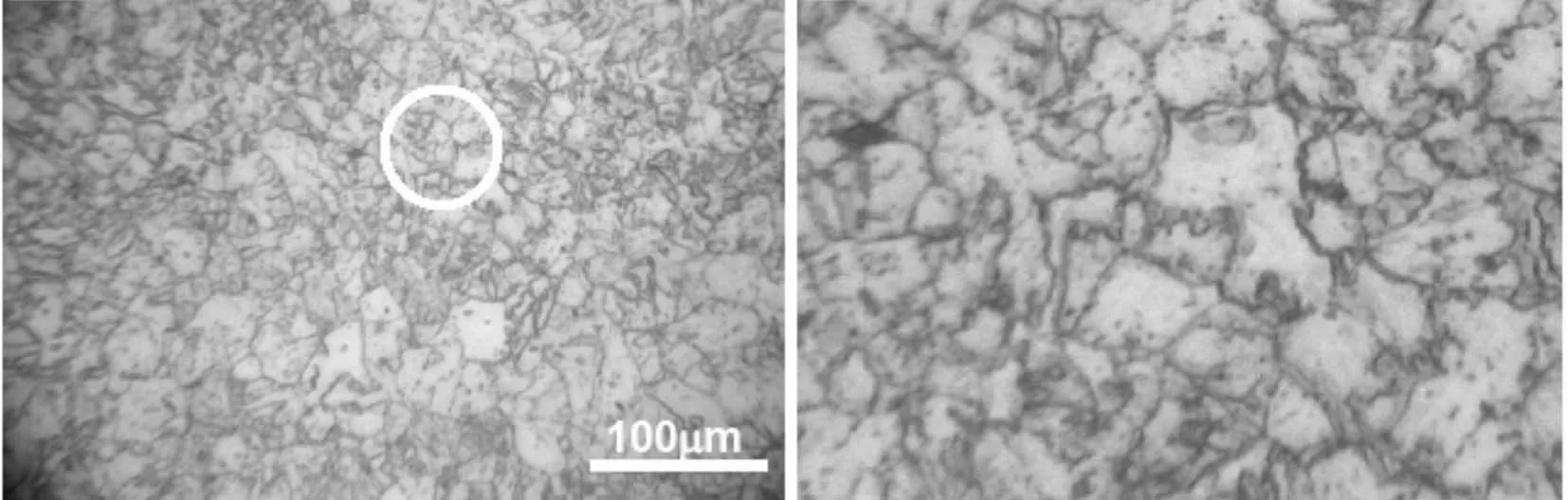

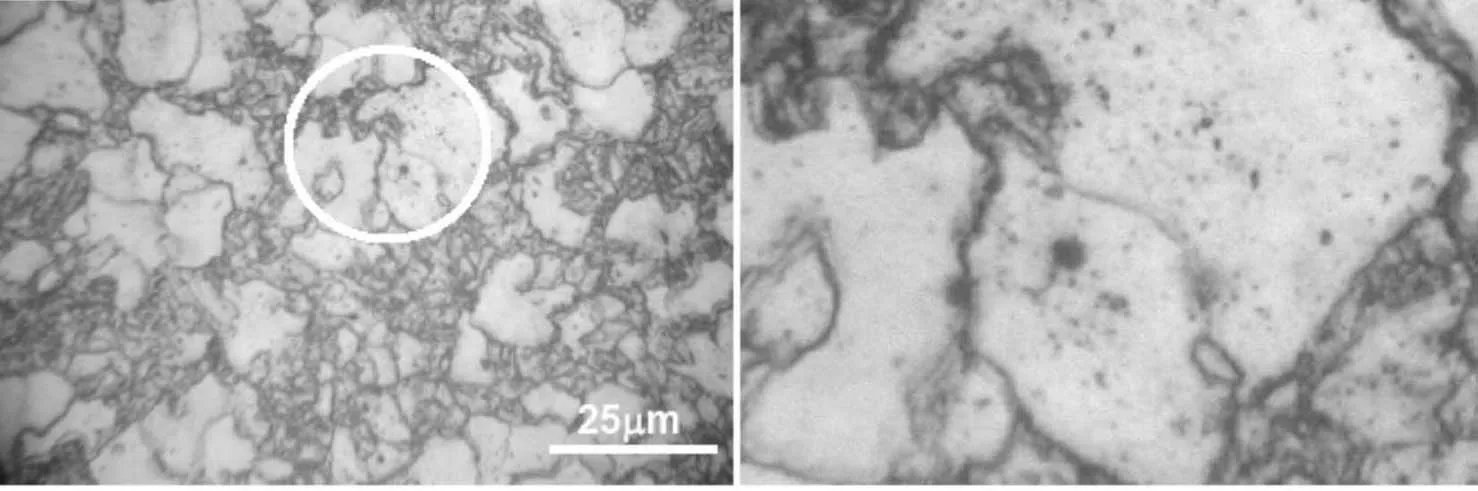

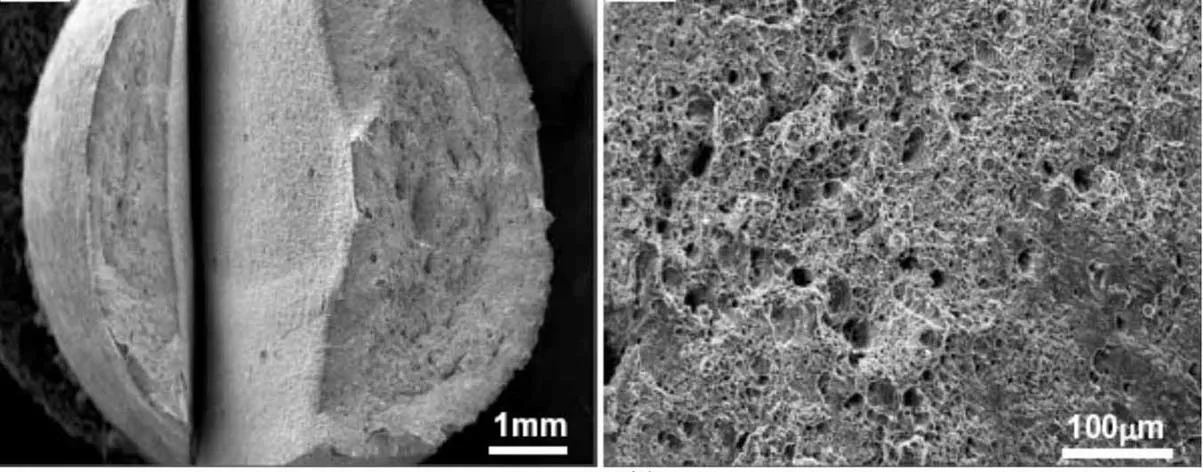

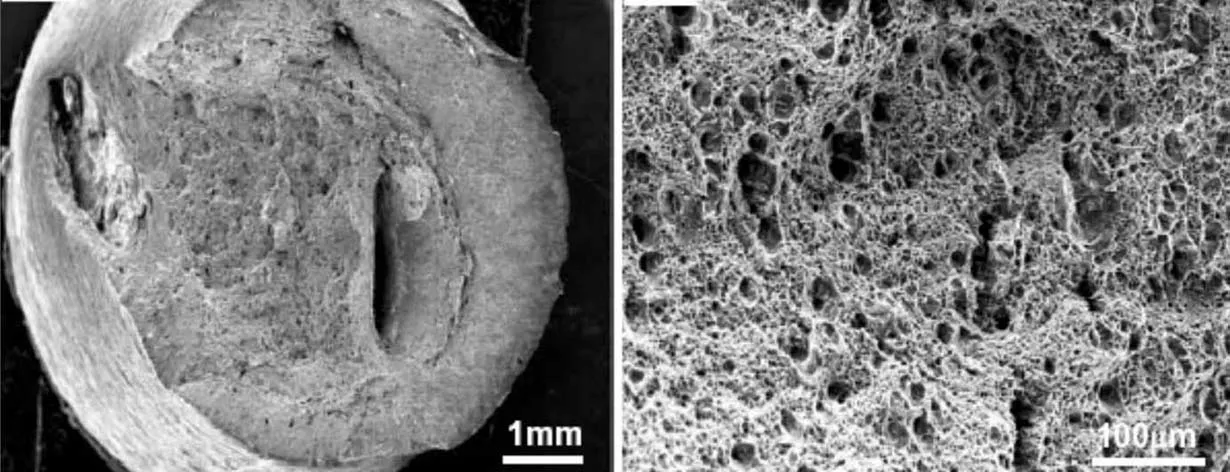

拉伸试样的金相组织见图1。冲击试样的金相组织见图2。从图1可以看出,三种钢的组织状态明显不同,其中1号钢的组织中白色块状铁素体含量很高,因此其低温冲击韧性最差。2号和3号钢的组织中,虽然都含有一定量的铁素体, 相比之下3号钢的块状铁素体最少,其低温冲击韧性也是最高的。

对比冲击试样和拉伸试样的组织,由于冲击试样进行的是最小焊后回火(8 h),因此与拉伸试样(回火26 h)相比,其组织回火转变的程度较拉伸试样小,但是组织特征基本一致,均为块状铁素体占主导。

金相组织的差别与钢的成分差别相关。需指明的是,1号钢冶炼中间出现问题,导致所加稀土可能失败,因此可以认为1号钢为未加稀土钢。2号和3号钢冶炼过程比较顺利,因此钢中会含有一定量的稀土元素。但是由于稀土的分析难度较大,未进行精确的化学分析。从表3可以看出,3种钢的其他元素含量极其接近,因此可以推断,造成三种钢组织差别的原因是钢中的稀土作用。

现有研究结果认为,稀土在微合金化钢中与微合金元素相互作用,其结果是抑制高温区的析出,促进回火过程中的析出。从本次试验来看,由于复合析出效应,使得钢中有效微合金元素含量下降,因此上述稀土的作用未能发挥出来。但是却可以看到其对先共析铁素体转变具有明显的抑制作用,这个结果对于大型铸锻件来讲,特别是对厚壁件的热处理具有重要的意义。

2.3 断口分析结果

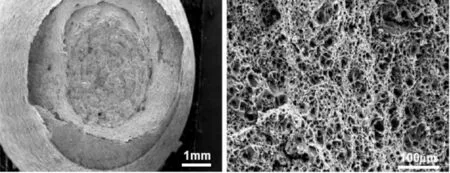

室温拉伸断口形貌如图3所示。其中1号试样的拉伸断口出现异常,可以看到明显的裂纹切面,故可以推断在拉伸前组织中可能存在缺陷(见图3a)。而2号和3号试样基本是韧窝为主的延性断裂,同时看到2号试样断口中也存在组织缺陷(见图3b)。

(a)1号试样

(b)2号试样

(c)3号试样图1 室温拉伸试样(回火26 h)的金相组织Figure 1Metallographic structure of tensile specimen at ambient temperature (tempering 26 hours)

(a)1号试样

(b)2号试样

(c)3号试样图2 冲击试样(回火8 h)的金相组织Figure 2 Metallographic structure of impact specimen (tempering 8 hours)

(a)1号试样

(b)2号试样

(c)3号试样图3 室温拉伸断口形貌Figure 3 Fracture appearance of tensile test at ambient temperature

(a)1号试样

(b)2号试样

(c)3号试样图4 -30℃冲击断口形貌Figure 4 The impact fracture appearance at -30℃

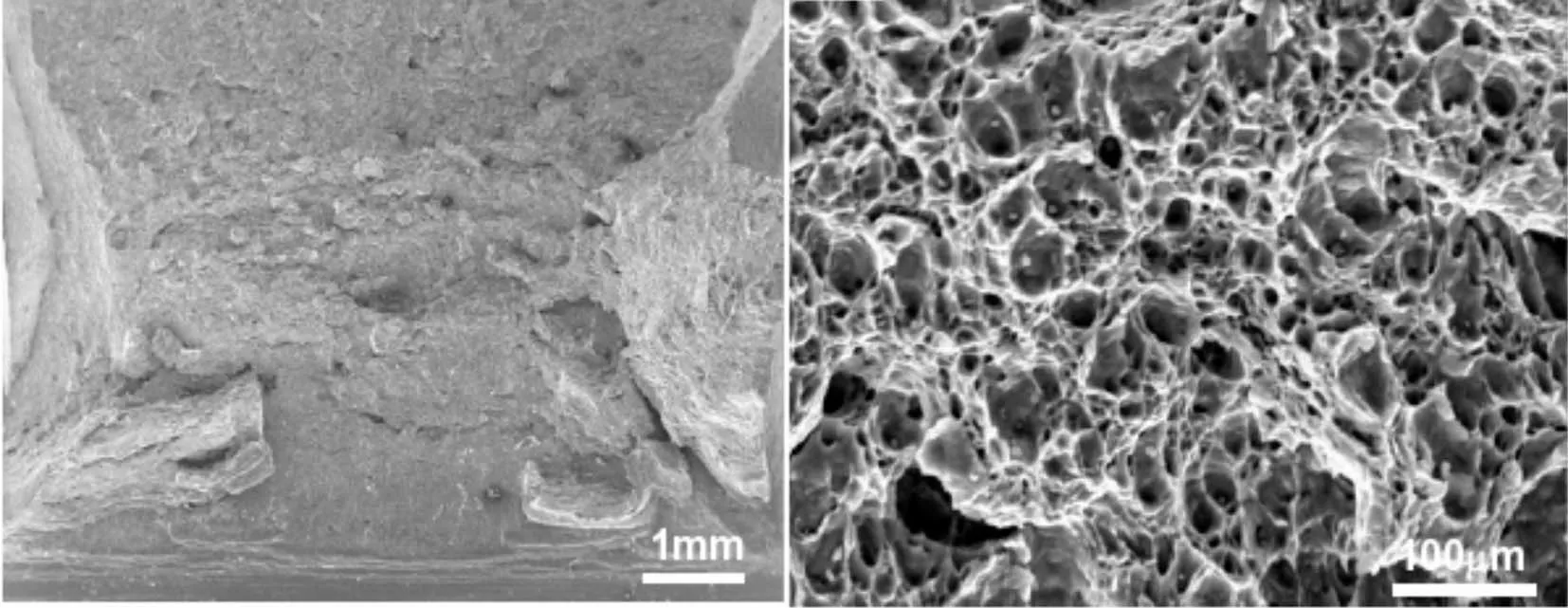

不同温度下的冲击断口如图4、图5所示。可以看出,3号试样的断口在-30℃时剪切唇明显,说明具有较高的低温韧性。对比-50℃冲击断口也不难看出,3号试样虽然仍是解理断裂特征,但是可以看到明显的撕裂棱,这与其在此温度下的冲击功是相对应的。

2.4 SEM及能谱分析结果

为进一步探明稀土微合金化对组织和性能的影响,对金相试样进行了能谱分析。但是,由于稀土在钢中的固溶量极少,同时受能谱分析精度的限制,未发现明显的含稀土析出物。2号试样和3号试样8 h回火后的能谱分析结果显示在夹杂物中发现了稀土(铈),这说明有部分稀土元素变成了夹杂而损失了。此外,3号试样的细小弥散析出物明显比2号试样的多,这也从另外一个侧面说明3号试样中稀土的作用,它促进了回火过程中第二相粒子的弥散析出,导致该钢具有较高的强度。

研究结果表明,3号试样的综合力学性能最好,延伸率较现有成分钢种有所提高。稀土的加入抑制了热处理过程中先共析铁素体的生成,并促进了回火过程中第二相粒子的弥散析出,这是3号试样综合力学性能最好的重要原因。

(a)1号试样

(b)2号试样

(c)3号试样图5 -50℃冲击断口形貌Figure 5 The impact fracture appearance at -50℃

3 结论

通过研究三种不同稀土加入量的2.25Cr-1Mo-0.25V钢的组织和性能,初步探讨了利用稀土进行微合金化的可行性。稀土微合金化对组织和性能有显著的影响,合适的稀土加入量可获得良好的综合力学性能。此外,加入稀土还可以抑制先共析铁素体的生成及促进回火过程中的第二相粒子析出。

[1] 周惦武,彭平,徐少华,刘金水.稀土元素在钢中的应用与研究.铸造设备研究,2004,4:35-38.

[2] 姜茂发,王荣,李春龙.钢中稀土与铌、钒、钛等微合金元素的相互作用.稀土,2003,24(5):1-3.

[3] 林勤,宋波.钢中稀土微合金化作用与应用前景.稀土,2001,22(4):31-36.

[4] 周兰聚,唐立东.稀土微合金化及其对钒铌沉淀相析出规律的影响.钢铁研究,2001,4:10-13.