微型机床和桌面工厂

张 曙 卫汉华 张炳生

1 微小化是下一代制造的核心内容之一

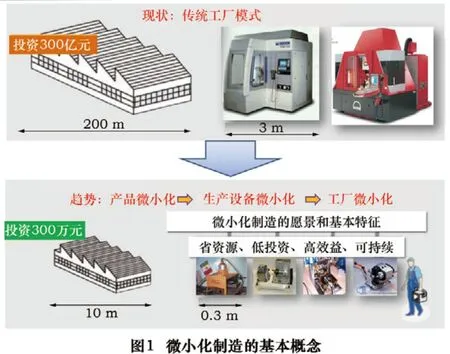

微小化制造(Minimal Manufacturing)是极端制造的另一极,是未来制造的新概念和新领域。微小化制造以最小的投入(省资源和节能)、最大的产出(高效率和低成本)建成最高性能的、环境友好的未来工厂,是劳动力、经验、智慧和技术的结晶。微小化制造的特征是将最少数量的资源和场地以及能源加以优化配置,生产高科技、高附加值产品。欧美和日本都已经将微小化制造列为今后10~20年产业战略发展规划的重点,其愿景是将工厂面积和能源消耗减少90%~98%、设备体积和投资降低到数百甚至上千分之一、资源利用率提高数十甚至上百倍,如图1所示。

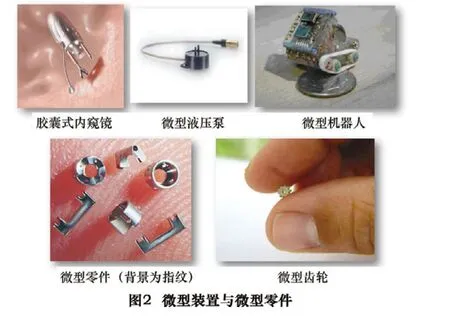

微小化制造正在向我们大步走来。具有微尺度特征的微型装置在医疗设备、消费电子产品、航空航天和军工等产业的应用日益广泛,已经成为科学研究、产品创新和医疗保健不可或缺的精密装置。

这些微型器件往往由具有三维复杂结构特征、采用不同工程材料、要求达到10-3~10-5的相对精度,并且由难以装夹、搬运和测量的零件组成。而且对其使用功能和可靠性的要求也越来越高。典型的微型装置和微型零件如图2所示。

目前,微型零件的加工主要有光刻加工和机械加工两种方式。光刻加工是以半导体制造工艺为基础,用于微电机系统(Micro Electro-mechanical Systems--MEMS)的制造。光刻技术虽然较为成熟,但存在被加工材料品种单一、加工设备昂贵等问题,且只能加工结构简单的二维或准三维零件,无法进行复杂三维微型零件的加工。

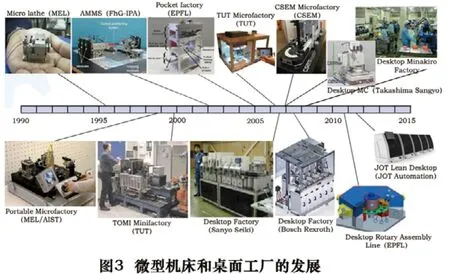

微型机床(Micro Machine Tools--MMT)和微加工(Micro Machining--MM)是将传统加工工艺及装备微型化,并用于微型零件批量生产的技术,也就是用小机床加工小工件的技术。微加工一般是指微型机床加工工件尺度范围在100 µm~10 mm、加工精度范围在0.1 µm~1 µm的金属或塑料零件的非光刻加工技术。桌面工厂(Desktop Factory--DTF)是由微型机床、微型机械手和输送装置等组成的微小化工厂。微型机床和桌面工厂发展的历程和不同年代的典型产品如图3所示。

2 微型机床

微型机床由于体积小、惯性质量小、发热量小,因此具有能耗低、柔性大、效率高的优点,可以减小微型装置生产线的全系统尺度规模,既可以节省能源又可以节省制造空间和资源,符合节能、环保的要求,是绿色制造的发展方向之一。

2.1 微型车削中心

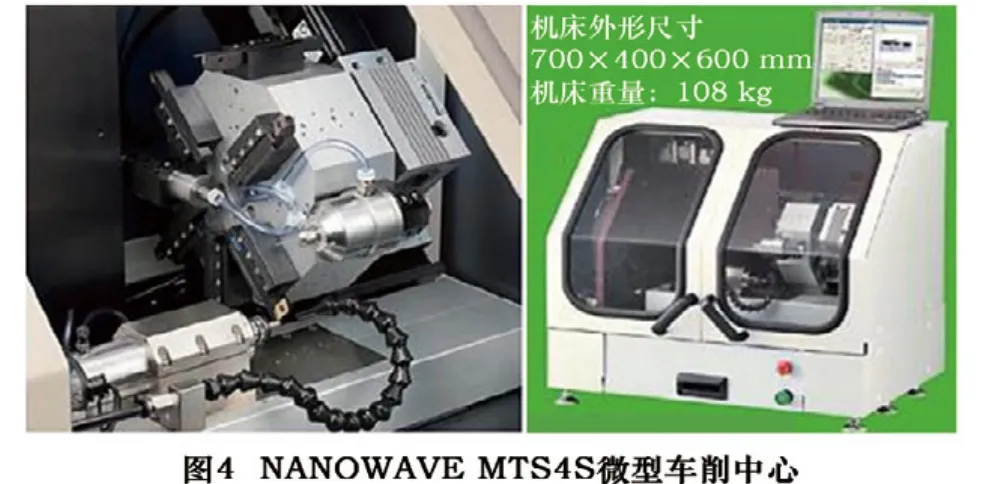

日本NANO公司生产多种商品化微型机床,其MTS4S微型精密车削中心的外观和配置如图4所示。

从图中可见,MTS4S微型车削中心的左侧安装有转速为20 000 r/min的电主轴,右侧安装有可在Y轴和Z轴滑座上移动的八角转塔刀架,车刀截面尺寸10 mm×10 mm,气动回转刀具主轴的外径为20 mm或25 mm,换位时间为0.5 s。

滑座X轴的行程52 mm,Z轴的行程为102 mm。由精密滚珠丝杠驱动,快速进给为3 000 mm/min,最小进给量为1 µm。此外,NANO公司提供油雾切削液装置和加工<Φ1 mm孔用的100 000 r/min的气动主轴作为选配件。

机床额定电功率为100 W,气源压力为0.5 MPa,流量为10 l/min。值得注意的是,该机床可以配置太阳能供电系统,体现绿色制造的理念。

2.2 微型铣床

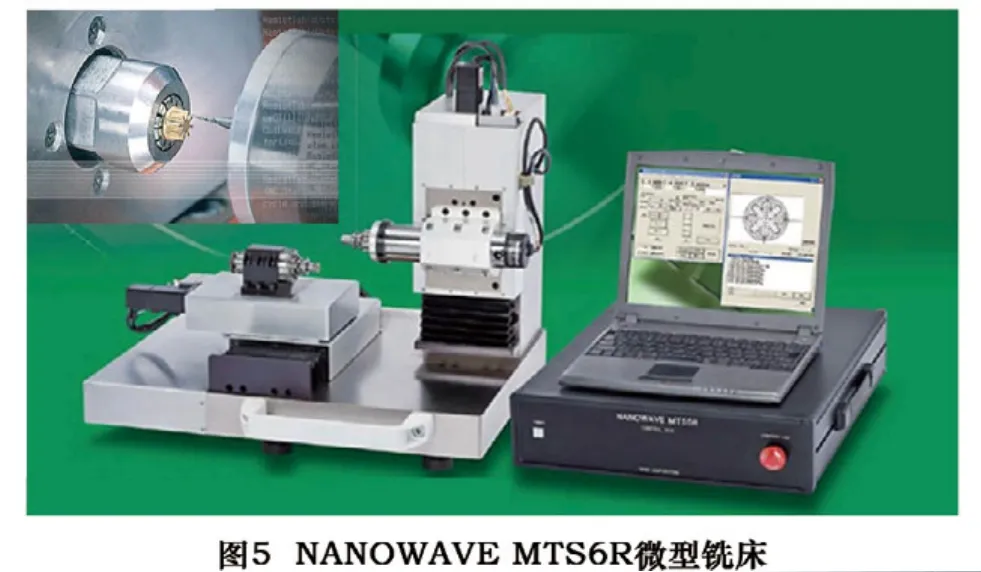

NANO公司的MTS6R微型精密数控铣床的配置及其数控装置如图5所示。

从图中可见,MTS6R微型铣床的十字滑座和立柱分别安装在大理石床身上,左侧的十字滑座上安装有工件夹头,右侧的立柱上安装有带电主轴铣头的滑座,主轴转速为20 000 r/min。3个方向的滑座皆由精密滚珠丝杠、线性导轨驱动,X轴和Y轴移动范围为52 mm,Z轴移动范围为32 mm,快速进给3 000 mm/min,最小进给量为1 µm。

铣刀刀柄和工件夹头的锥度为BT05,可以夹持小直径的钻头和铣刀,最小加工孔径0.1 mm。

NANO公司也可提供滑座、主轴、工件和刀具交换装置等模块,供用户自行配置微型机床。例如,可提供2种不同规格的电主轴:

(1)大扭矩主轴。用于切削高硬度的金属材料,额定扭矩为0.294 Nm,最高转速3 000 r/min。

(2)高速平衡主轴。适用于加工表面质量要求高的工件,最高转速20 000 r/min。

2.3 多功能桌面机床

日本高岛(Takashima Sangyo)公司推出的Multi Pro可换主轴头多功能桌面机床的外观和加工案例如图6所示。机床的特点如下:

(1)高精度、高刚性;重复定位精度±2 µm以内。

(2)能耗低,占地面积小,仅480 mm×725 mm。

(3)借助更换主轴头,可实现铣削、磨削、电加工和激光加工等,可根据用户需要进行客户化配置。

(4)工作行程:200 mm×200 mm×110 mm。

(5)工作台面积:330 mm×260 mm。

(6)X、Y、Z轴交流伺服驱动,电动机功率150 W。

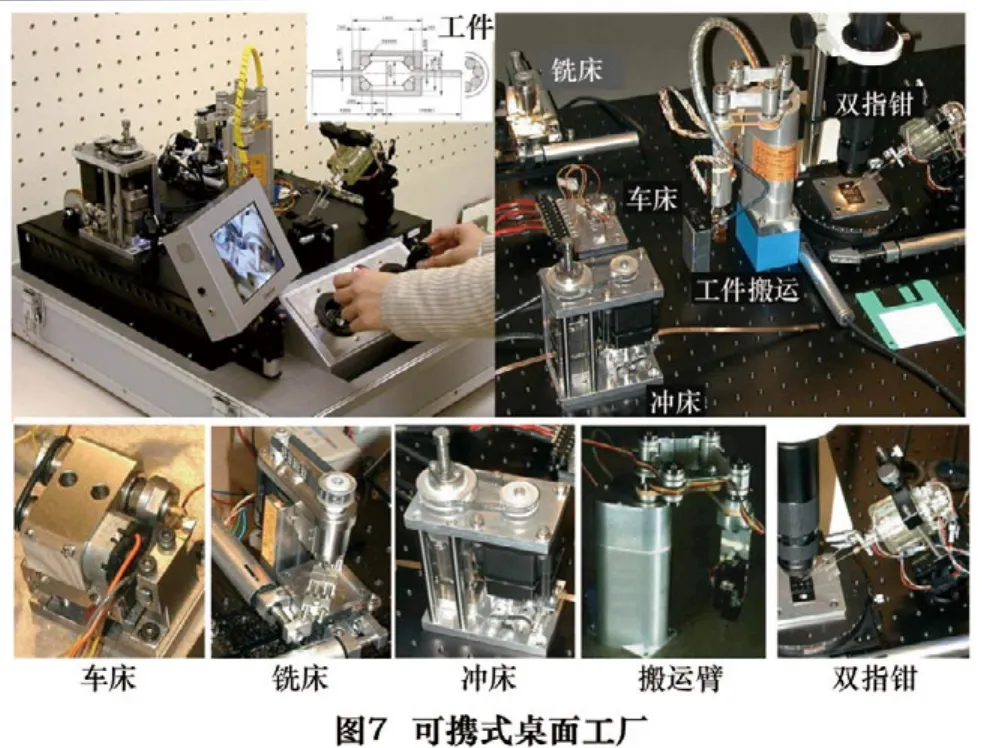

3 第一代桌面工厂

日本产业技术综合研究所(AIST,前身是机械工程实验室NEL)在上世纪90年代末研制的可携式桌面工厂是第一代微制造系统的代表作。该系统集车削、铣削、冲压及工件交换机械手于一体的微柔性制造单元,以验证“用微型机床生产微型装置”的技术可行性。整个系统可以放在一个625 mm×490 mm×380 mm的铝合金箱中,重量34 kg,通过计算机显示屏进行操作,可携性成为其一大特点。可携式桌面工厂的操作、布局细节以及主要装置如图7所示。

从图中可见,可携式桌面工厂配备有微型车床、铣床、冲压机和机械手,不仅可以完成微型零件的加工,还可以进行简单的装配。

日本产业技术综合研究所利用第一代可携式桌面工厂进行了多项有关微加工工艺、微型刀具、微加工切削机理和桌面工厂生产运行的实验研究。研究表明,工件搬运机械手是提高生产率的主要瓶颈。

4 具有托板交换系统的桌面工厂

4.1 总体结构

美国伊利诺斯州大学在美军空间和导弹中心和自然科学基金会的资助下研发的自动化桌面工厂属于第二代桌面工厂,它的特点是引入3轴和5轴数控机床、测量机、托板交换、工件自动搬运等先进使能技术,以建立一个柔性的(不同工艺过程和工件几何形状)、模块化(可集成和可扩展)、自动化(运作无需人介入)和高精度(亚微米级)的微型桌面工厂,易装配、可重组,并预期达到以下目标:

(1)进行1~1 000件的中小批量生产。

(2)能完成车、铣、钻、电加工和装配等不同工艺过程。

(3)能加工三维复杂形状的工件。

(4)能加工工件的n-1个面(例如5面加工)。

桌面工厂的所有组成器件布置在一个900 mm×900 mm的气垫隔振台上,借助定位槽保持各组成部件的相互位置,托板库供装卸工件及工序间存贮托板之用。自动化桌面工厂的平面布局如图8所示。

自动化桌面工厂特别是在物料流的设计上有根本性的改进,采用托板自动识别技术和借助装在横梁上能够在X轴和Y轴方向移动的机械手在机床之间搬运装有工件的托板,实现了物料流的自动化。

具有托板交换系统的自动化桌面工厂的主要特征和所涉及的使能技术见表1。

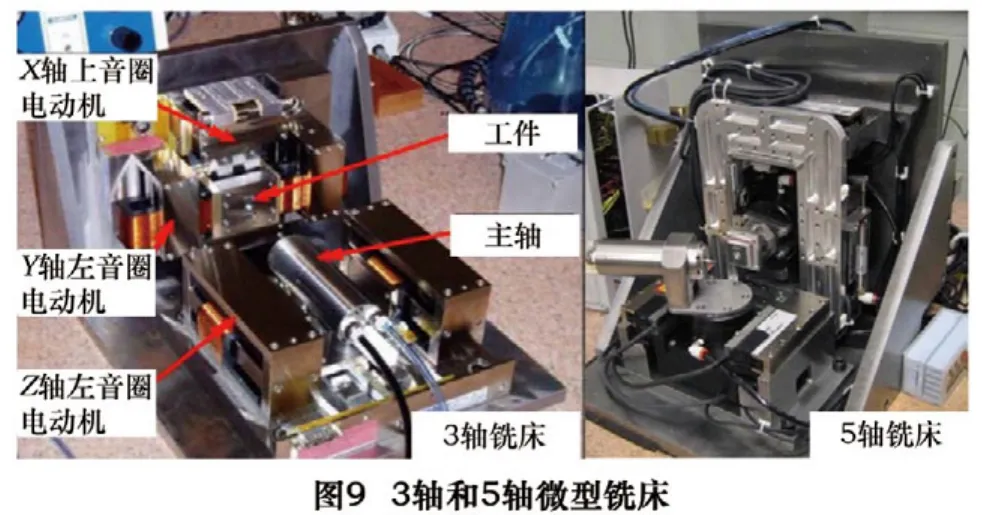

4.2 微型机床的开发

在自动化桌面工厂中配置有3轴和5轴微型铣床各1台,两者都采用模块化结构,但不同的驱动方式,以期验证机床总体配置和驱动方式是否具有足够的柔性,能否方便地更换主轴部件,转换成车削、激光加工或电加工等其他加工工艺,实现低成本加工小工件的目标。3轴和5轴微型铣床的内部结构如图9所示。

从图中可见,尽管3轴和5轴机床的驱动方式不同,但都采用重心驱动原则,由左右两侧一对电动机同步驱动,减小偏转力矩对导轨的负面影响,以保障机床的大进给量、高加速度、高刚度和精度。5轴微型铣床的主轴安装在回转工作台上,其轴线通过工作台的中心,便于刀具位置的调整。5轴铣床主要用于加工形状复杂的工件或进行“n-1”面加工,它可以减少工件的装夹次数,以保证加工精度。

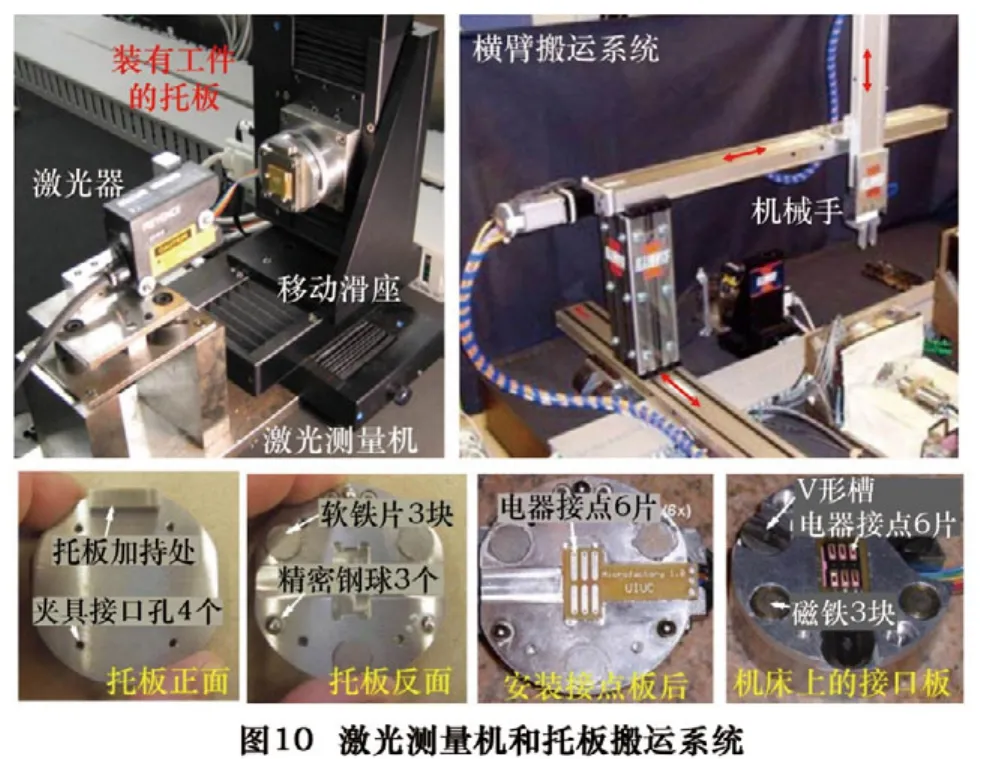

4.3 激光测量和物料搬运

激光测量机在自动化桌面工厂中担任工件识别和检验的角色。借助横臂搬运系统的机械手将装有工件的托板在机床、测量机和托板库之间进行搬运和交换,如图10所示。

从图中可见,装有工件的托板固定在3轴移动的滑座上,采用精度为0.01 µm的激光测距仪进行识别和测量。滑座采用直流伺服电动机滚珠丝杠驱动、光栅尺反馈,分辨率100 nm,最大行程50 mm。

图10右侧是带有机械手的、可在3个方向移动的横臂搬运系统。机械手的夹爪夹住托板,托板的反面有3个精密定位钢球和软铁片以及电气接点,可以将托板准确地固定到机床的接口版上。

5 桌面工厂研发联盟

日本信州(SUWA)地区的高岛产业(Takashima Sangyo)等22家公司在2009年组成桌面工厂(DTF)联盟,共同开发有关技术,以期将该地区打造成为桌面工厂的生产和应用中心。

该联盟的DTF理念(图11)是:

(1)微小零件的柔性高效生产系统;

(2)可适应不同零件的小批量生产;

(3)用于敏捷、快供货、低成本的生产;

(4)以创新的方法和价值实现用户友好;

(5)环境和生态友好:MONOZUKURI。

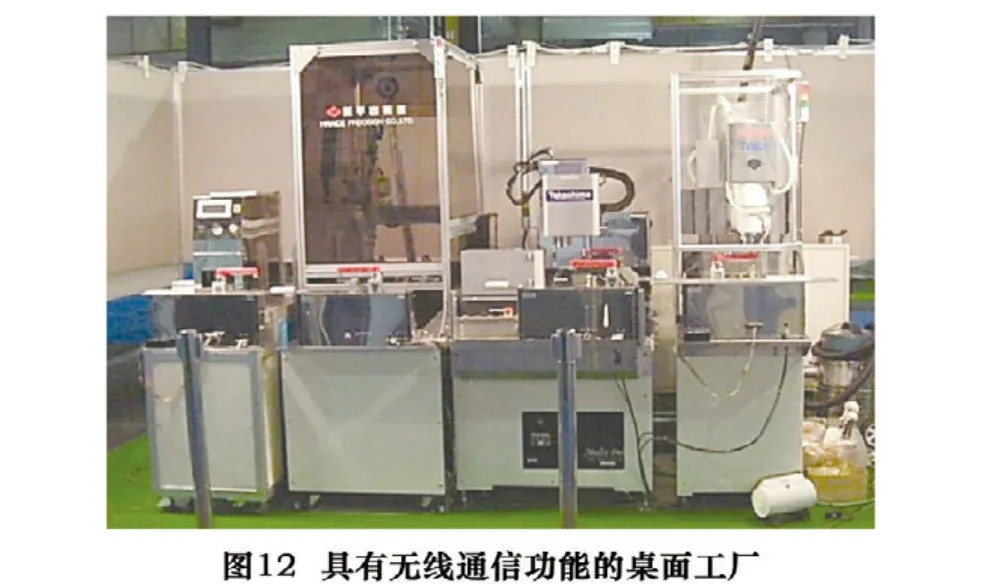

DTF联盟推出的具有无线通信的生产线,由4台不同设备组成,其中包括高岛公司的Multi Pro多功能微型机床,如图12所示。

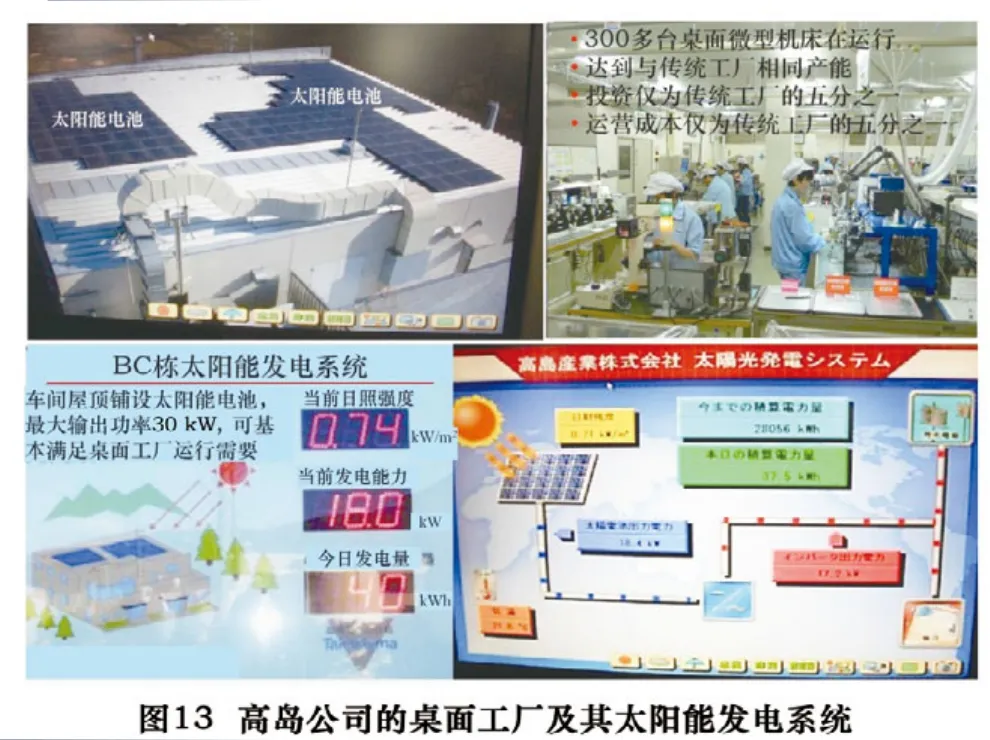

高岛公司建成了有300多台微型桌面机床组成的工厂,用于生产高精度的微型零件,诸如:微型冲压模、拉丝模、陶瓷喷嘴、微型金属和塑料齿轮等。该工厂的车间屋顶铺设太阳能光伏电池,最大输出功率达30 kW,在正常日照的情况下,基本可满足工厂生产的需要,如图13所示。

该工厂由于产品微小化、设备微小化和工厂微小化,成为省能源、省人力和环境友好的企业典范。工厂投资和运营成本仅为产能相同的传统工厂的1/5。车间布局可根据生产需要进行调整,是敏捷、可变、可重组、可持续的制造系统。

6 韩国的桌面工厂国家计划

韩国机械与材料研究院(KIMM)在韩国知识和经济部以及企业的资助下,从2004~2011年进行了“下一代微型工厂系统技术”的研发。总投资2 100万美元,有9家企业、15所大学、3家研究单位和6家国外机构参加。计划共分3个阶段,第一阶段2004~2007年,开发微型机床的关键技术;第二阶段2007~2009年,研发单元机床系统及其应用;第三阶段2009~2011年,高科技领域的未来微型工厂。该计划的主要研究成果如图14所示。

该项目完成了若干示范工程,如24 h制作假牙的系统和手机镜头装配等。手机镜头装配系统将传统的人工装配周期从3 min 缩短到约10 s,生产效率提高18倍,如图15所示。

7 我国的微型机床

上海机床厂有限公司在国家科技重大专项的支持下,研发了纳米级微型数控磨床,机构精巧、技术性能高、加工精度优越,为国内之最。该机床主要用于各种脆性材料、超硬合金、模具钢等材料的微小机电光学零件的超精度磨削加工,开创了我国微型机床自主研发的新时代。

8 趋势和展望

微型机床和桌面工厂是机床产业的蓝海,方兴未艾,前途无量。微型机床绝不仅是实验模型,也不是教具,更不是玩具,而是未来工厂的重要生产工具和装备。重大装备绝非从体积和重量来划分,而应该是从对国民经济和技术进步贡献大小的角度来衡量。

微小化是所有一切产品的发展方向。即使大型复杂的设备,也越来越多地集成有各种微型装置。航空航天、汽车、武器装备、医疗设备、消费电子产品莫不如此。

今天,我国成千上万的企业仍然在使用传统机床、甚至精密数控机床加工诸如直径<10 mm、长度<50 mm的回转体零件,以及体积<10 cm3的棱形零件,严重浪费了生产面积、能源、加重了环境负担,投入大、产出少。背离了高效率、节能减排、绿色制造的大方向。

微加工工艺研究的进展给微型机床的应用打开了崭新的局面。微加工的切削机理和刀具设计已经有了新的突破,使微型机床可以走出实验室、迈进生产车间,成为未来工厂的一个主角。