双列短圆柱滚子轴承外圈油孔内倒角机设计

郭云飞 ,高国臣,刘 伟

(哈尔滨轴承集团公司 松北精工轴承有限公司,黑龙江 哈尔滨 150525)

1 前言

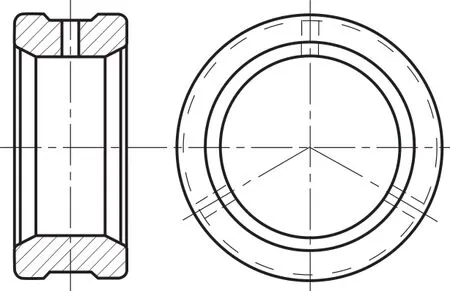

双列短圆柱滚子轴承外圈上设计有三个注油孔,便于轴承润滑,见图1 所示。

图1 有三个油孔的短圆柱滚子轴承外套

不少进口短圆柱滚子轴承外圈油孔内侧(即滚道面上)均有约0.5mm×45°倒角,而国产轴承很多没有倒角。国外厂商对产品质量和制造成本是严加考虑的,工艺上加上内倒角定有奥妙之处。因此,对现行加工工艺进行分析,认为油孔内侧不倒角有很多弊病,是影响轴承噪音和寿命不可忽视的因素之一,同时给去毛刺工序带来很多不便。

2 原去毛刺工序的主要弊病

(1)钻孔后,套圈内侧残留的毛刺很大,特别是当钻头不太锋利时,毛刺又大又硬,用锉刀很难清理干净,而且产品批量大,费时费力,劳动强度大。

(2)清理毛刺不干净,锉削后改变方向进入到油孔内,无法磨掉,清理困难。轴承装配使用后,残留的毛刺随时可能掉到滚道里,产生噪音,影响寿命。

(3)油孔内侧不倒角在热处理后,微观的分析内孔口端部分,由于应力不集中会出现微裂现象,虽然用肉眼不一定能看清楚,在显微镜下是清晰可见的。轴承在使用过程中会在此处形成疲劳源,造成轴承早期失效。

3 倒角机设计方案

为去除以上弊病,需设计一台倒角机来去除内孔毛刺。要求该设备小巧玲珑,加工范围大,使用方便,安全可靠,工作台能上下前后调整,工作头上下运动,而且要求工作头的尺寸越小越好,以便加工小尺寸孔径的工件,其加工范围在外滚道直径尺寸80~300mm之间,工作行程应与加工范围相匹配,工作头的上下运动应由脚踏实现,工作转速应控制在850~950r/min之间,工人坐着操作。

4 结构设计

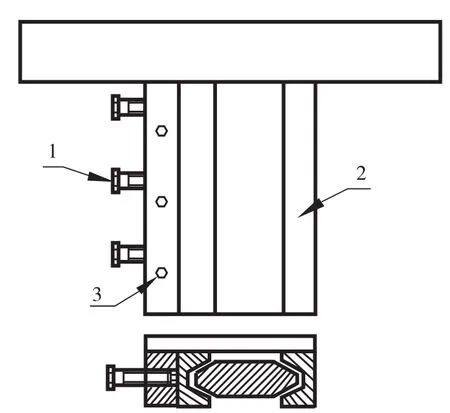

设备长500mm,宽300mm,高1 000mm,体积相当于小台钻,上下运动由导轨引导,活动自如规范,并由压缩弹簧在无外力作用时保持上始点位置,向下运动是通过拉杆与杠杆完成,电机380V,0.55kW,900r/min,用直径30mm楔形皮带轮1:1传动,采用槽间距2.5mm,槽数4mm的楔形皮带,确保不打滑不脱落。工作台用V形铁,铺上橡胶,上下前后根据产品可调整,这种结构不用装卡,手握着就可以加工,橡胶减震,增大摩擦而且不伤工件外径,并设有深度调整螺钉以保证倒角大小一致,并安装了皮带罩子和照明灯,确保安全可靠。倒角机整机及局部结构见图2~图5 。

图2 倒角机示意图

图3 V形导轨示意图

图4 V形铁示意图

图5 脚踏板示意图

5 实施效果

(1)内孔毛刺不用锉刀打修,而且毛刺去得很干净,劳动强度小,生产效率高。

(2)由于油孔内侧有45°倒角,可减少或消除热处理产生的应力集中,也控制了淬火微裂的产生。

(3)油孔内侧倒角是我厂的首创,国内尚无一家轴承的油孔内倒角,所以在处理产品质量问题时,也是鉴别是否是我厂产品一个重要特征和依据。

6 结束语

经实践证明,自行设计制造的轴承外套内倒角机使用极为方便,倒角尺寸统一,倒角光洁度好,噪音低,提高了轴承的使用寿命。