高强铝合金厚板淬火残余应力数值分析

缪海平,王金亮,陈慧琴

(太原科技大学材料科学与工程学院,太原 030024)

高强铝合金厚板具有比重小、比强度和比刚度大等一系列优点,广泛应用于航空航天、武器装备、汽车等行业中[1]。铝合金厚板经固溶淬火时效后有大量弥散强化相析出,可使其强度显著提高[2]。但是淬火剧烈的冷却过程极容易在厚板中产生严重的淬火残余应力,使厚板在后续机械加工时出现弯曲和翘曲变形,进而影响厚板锻件的断裂韧度、抗应力腐蚀等性能等[3-7]。因此,为了满足工业的需要,控制高强铝合金厚板淬火残余应力的大小具有非常重要的意义。

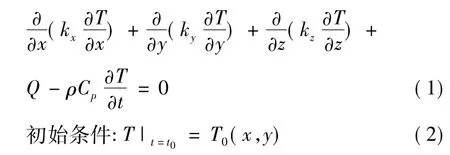

1 淬火过程温度场的数学模型

淬火过程工件温度场满足下述瞬态非线性热传导方程[8]:

边界条件:

上式中,T、T0、T∞分别为瞬时温度、初始温度和介质温度;kx、ky、kz、ρ分别表示材料 x、y、z方向的导热系数及密度;t为时间,Q为热源即相变潜热和塑性功生成热,h为构件与淬火介质的换热系数,nx,ny,nz是材料沿 X,Y,Z 方向的单位法向矢量。

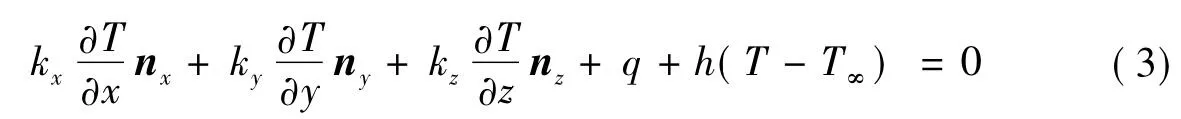

对于淬火过程,材料的全应变增量可表示为[10]:

式(4)中,上标 e、p、t、tr和 tp分别表示弹性、塑性、热、相变、相变塑性。在淬火中,最大变形量在2% ~3%,属于小变形范围,其平衡方程为:

式(6)-式(10)中,Dep是弹塑性刚度矩阵,De是弹性刚度矩阵,BT是几何矩阵B的转置矩阵,NE是单元数目,{α}是由温度引起的膨胀系数向量,βi是由相变引起的膨胀系数向量,K是相变塑性系数,ξi是相变的体积分数,σ是应力,T是淬火零件的温度。

2 淬火过程的有限元模拟分析

2.1 计算模型的建立

运用有限元软件deform模拟高强铝合金厚板在淬火过程中的温度场与应力场。模拟材料为Al-Zn-Mg-Cu新型高强铝合金,材料的热物理性能和力学性能参数取自文献[9]。厚板几何尺寸为4000 mm×720 mm×286 mm.固溶温度470℃,淬火介质温度20℃.根据对称性取厚板的1/8进行建模,如图1所示。对称面上施加对称边界条件。且为了简化计算,认为(Ⅰ)在淬火开始前,由于固溶处理,内部无残余应力;(Ⅱ)淬火介质温度是恒定的;(Ⅲ)淬火过程中相变潜热为零,即Q=0.

图1 厚板淬火有限元模型Fig.1 The finite element model of quenching thick plates

2.2 模拟结果与分析

2.2.1 淬火过程温度场分析

图2(a)为厚板在淬火过程中的瞬态温度场。由图可知,淬火开始时板件表面与冷的淬火介质先接触,其温度迅速降低,而心部温度则还是很高,由表面到心部存在着很高的温度梯度。随着淬火过程的进行,板件内部的温度逐渐降低,温度梯度也逐渐减小。

通过点跟踪技术,可以分析板件不同位置温度随着时间的变化规律。本文在板件中设置3个特征考察节点P1,P2和P3,如图2(a)所示。其中节点P1是表面节点,节点P2和P3是内部节点。从图2(b)中看以可出,淬火到500 s时,表面节点P1与内部节点P3之间的温差最大值可以达到370℃.在0~500 s之间,板件表面的冷却速度大于内部的冷却速度;在500 s~20000 s之间,板件表面的冷却速度小于内部的冷却速度;在淬火20000 s后,板件内外的温度趋于一致,基本达到环境介质温度。

图2 淬火过程中的瞬态温度场和温度时间曲线图Fig.2 Temperature fields and variation with time

2.2.2 淬火过程变形分析

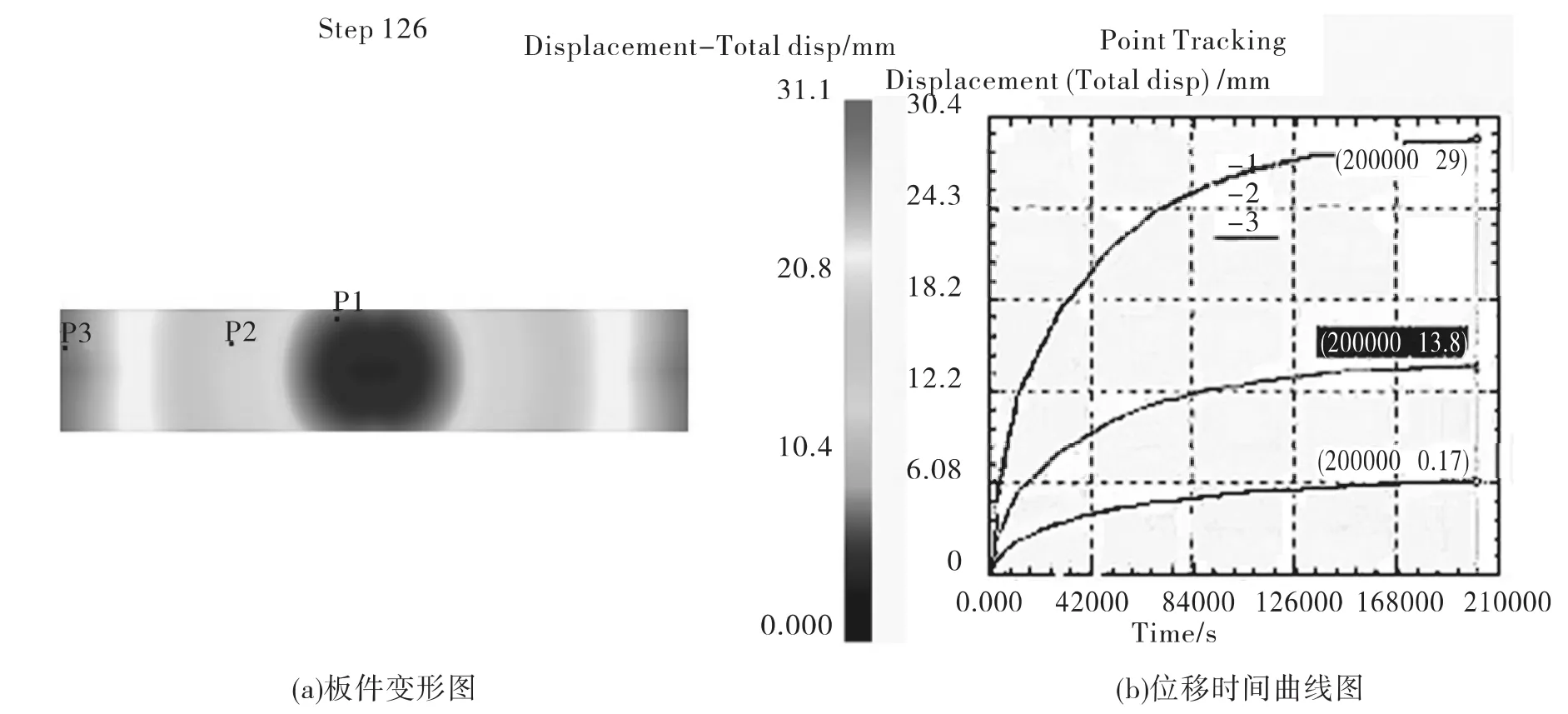

淬火过程中,由于板件温度剧烈降低,造成板件在各个方向尺寸发生收缩,淬火后板件尺寸变小,但形状变化基本观察不到,如图3(a)所示。淬火后板件的变形以板件中心点为中心呈对称分布,表现为中间小而向两端逐渐递增的规律。其变形最小值在中心点处为0;而最大值在板件的两端处,达到31.1 mm.如图3(b)所示,通过点跟踪技术,可知板件不同位置在淬火过程中,其变形程度也不相同,但都随着时间呈逐渐递增规律。在靠近中心位置的地方,其时间-变形曲线较为平缓,而越靠近两端其时间-变形曲线就越陡。生产实践和试验也表明,厚板淬火后形状上基本没有明显变化。经分析认为,在淬火过程前期表层金属率先冷却形成一个冷硬的壳体,其变形抗力很高,使板件在后期的淬火中不能协调心部的塑性变形,从而使其形状基本保持稳定。但是,板件在淬火后存在很大的残余应力。这种残余应力将会使板件在后续的加工过程中产生很大的翘曲变形,甚至开裂。

图3 淬火后板件的变形和位移时间曲线图Fig.3 Displacements and variation with time of the quenched plate

2.2.3 淬火残余应力结果与分析

淬火结束后,板件内平均残余应力分布如图4所示。板件表面所受残余应力为压应力,从表层到心部大部分所受残余应力为拉应力。由表面到心部压应力逐渐减小,直至变为拉应力后继续增大。

图4 淬火后板件的残余应力分布Fig.4 Distribution of residual tress in the quenched plate

为了考察板件应力随时间的变化过程,通过点跟踪技术在板件上取点P1、P2和P3如图所示。在淬火刚开始时,表层上P1点因冷却速度快而收缩,受到心部牵制而表现为拉应力状态,而心部上P2、P3点因温度较高,变形抗力低,塑性较高,受到表层给它施加的力而呈压应力状态;然而,随着进一步的冷却,心部冷却速度逐渐加快超过表层冷却速度,心部的收缩变形会受到已硬化表层的约束,当冷却到1100 s时P1的应力变为0;随着继续冷却到淬火结束,心部残余应力由压应力变为拉应力,而表层残余应力由拉应力变为压应力,即最终处于外压内拉的应力分布状态。

图5 残余应力时间曲线图Fig.5 Variation of the residual stresses with time

图6 沿长度、宽度和厚度方向的三向应力Fig.6 Z-,Y-and Z-component residual stress distribution along

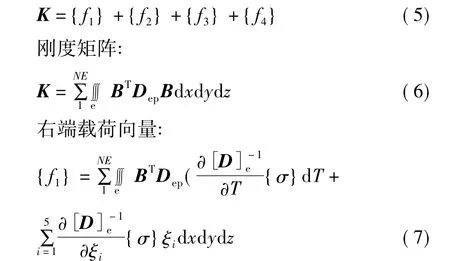

图6分别表示板件沿长度、宽度和厚度方向的对称轴上的残余应力分量分布。从图中可看出,在板件的表面处,残余应力分量都为压应力,最大压应力值可达到-150 MPa;随着表面向心部递进,压应力逐步下降,然后转变为拉应力,最大拉应力值为153 MPa;沿长、宽和厚度方向的对称轴上,板件所受到的X方向残余应力分量值最大,最大压应力值可达到-150 MPa,最大拉应力值为153 MPa.可见板件的残余应力主要决定于X方向的残余应力分量。

从图6(a)中可看出,沿长度方向的对称轴上,X方向残余应力分量,除在表面局部内呈现较小的压应力外,其他大部分区域均为拉应力,拉应力最大值为153 MPa;Y和Z方向的残余压应力分量的变化规律基本相同,除表面局部内呈现较大的压应力外,其他大部分区域均呈现较小拉应力。Z方向的残余压应力分量在表面处达到了-75 MPa.

沿宽度方向的对称轴上,X方向残余应力分量从板件表面-103 MPa的压应力,逐步转变到心部的147 MPa的拉应力。Y和Z方向的残余应力分量的变化规律基本相同,其数值在很小的范围内波动。

沿厚度方向的对称轴上,X、Y和Z方向的残余应力分量的变化规律基本相同,都是从板件表面的压应力,逐步转变到心部的拉应力。但是X方向的残余应力分量值的变化幅度较大,最大压应力值可达到-135 MPa,最大拉应力值为156 MPa.

3 结论

(1)在淬火过程中板件内外存在着很大的温度梯度,当淬火到 500 s时,最大温度梯度可达370℃.这种冷热不均的温度将使板件在淬火后产生很大的残余应力。

(2)淬火后板件尺寸变小,但形状变化基本观察不到。其变形最小值在中心点处为0;而最大值在板件的两端处,达到31.1 mm.

(3)板件的残余应力主要决定于X方向的残余应力分量,且沿厚度对称轴上X方向表面的残余应力分量值达到最大,最大压应力值为-135 MPa;沿厚度方向对称轴上X方向心部的残余应力分量值达到最大,最大拉应力值为156 MPa.

[1]潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006.

[2]丁惠麟,辛智华.实用铝、铜及其合金金相热处理和失效分析[M].北京:机械工业出版社,2007.

[3]ROBINSON J S,HOSSAIN S,TRUMAN CE.Residual stress in 7449 aluminum alloy forgings[J].Materials Science and Engineering A,2010,527:2603-2612.

[4]白林振.新型Al-Zn-Mg-Cu高强铝合金厚板多向锻造晶粒细化的研究[D].太原:太原科技大学,2011.

[5]LIN GAOYONG,ZHANG HUI,ZHU WEI.Residual stress in quenched 7075 aluminum alloy thick plates[J].Trans Nonferrous Met Soc,2003,13(3):641-644.

[6]林高用,郑小燕,冯迪,等.铝合金厚板淬火残余应力的研究进展[J].材料导报,2008,22(6):70-74.

[7]DORUK DOˇGU.Finite Element Modeling of Stress Evolution in Quenching Process[D].Ankara:Middle East Techical University,2005.

[8]王秋成.航空铝合金残余应力消除及评估技术研究[D].杭州:浙江大学,2003.

[9]王亮.新型高强铝合金锻造工艺实验及模拟研究[D].太原:太原科技大学,2010.

[10]LI Huping,ZHAO Guoqun,HE Lianfang.Finite element method based simulation of stress-strain field in the quenching process[J].Materials Science and Engineering A,2008,478(1-2):276-290.

[11]张园园.铝合金厚板淬火过程及预拉伸热力仿真与实验研究[D].长沙:中南大学,2008.

[12]刘三星,赵子龙.泡沫金属的力学性能研究[J].太原科技大学学报,2009,30(1):40-43.