RCM在往复式压缩机安全管理中的应用

吴广强,王庆锋,赵 双

(1.山东华鲁恒升化工股份有限公司,山东 德州 253024;2.北京化工大学故障诊断与自愈工程研究中心,北京 100029)

往复式压缩机是煤化工企业生产的关键动力设备,特别是在小流量、高压或超高压工作状态下,它具有离心式压缩机不可替代的优越性。生产有备机、维修简单、不 “坏”不修和 “坏”了后修是往复式压缩机当前普遍采用的管理模式。气缸液击、撞缸、缸套拉毛、剖分式十字头滑板松脱、主轴承缺油烧损等故障每年重复发生,有的临氢压缩机发生故障还造成了机毁人亡的事故。为了保证安全生产,提高专业管理水平,特别是避免往复式压缩机事故发生,采用以可靠性为中心的维修评估、状态监测技术,建立往复式压缩机专业管理信息系统,可以提高设备故障预知管理水平和设备运行的安全性、可靠性。

1 关键部件以可靠性为中心的维修(RCM)识别技术

以可靠性为中心的维修是目前国际上流行的、用以确定设备预防性维修需求的一种系统工程方法[1~5]。

RCM定义为,按照以最少的资源消耗保持装备固有可靠性和安全性的原则,应用逻辑决断的方法确定设备预防性维修要求的过程或方法。它的基本思路是,对设备进行功能与故障分析,明确设备各故障后果;通过现场故障数据统计、专家评估、定量化建模、逻辑决断程序等手段,在保证设备安全和完好的前提下,以维修停机损失最小为目标对设备维修策略进行优化。

基于过程工业的RCM评估技术[6],对某型号6缸氮氢气往复式压缩机进行了可靠性评估。以往复式压缩机零部件为评估对象,通过故障模式和影响分析,风险矩阵制订和风险判别,确定零部件故障模式的风险等级和零部件故障的危害度级别,根据维修策略逻辑决断程序确定了状态维修策略,如表1。

2 往复式压缩机在线状态监测和故障预警诊断

按照以可靠性为中心的维修决策要求,建立的往复式压缩机在线监测系统具备如下功能。

(1)故障预测功能

能够根据历史数据预测故障的发生及故障发展趋势,并根据发展趋势自动预测零部件的剩余寿命,为设备维修计划制定提供帮助。预知维修功能是现代设备管理发展的趋势。

(2)故障诊断功能

能够根据设备监测数据,自动诊断设备故障类型、故障部位并提供适当的维修建议。

(3)强大的预警功能

可以分级对操作人员、维护人员、管理人员发出不同的预警,预警等级分为橙色预警、黄色预警、红色预警;不同的人员可以根据预警信息对设备采取不同层次或方面的维护管理。

表1 往复式压缩机RCM评估报告

2.1 往复式压缩机零部件故障监测和传感器布置

根据往复式压缩机RCM评估结果,往复式压缩机每个活塞杆在X、Y轴两个方向安装了位移传感器,用于监测活塞杆的下沉量和活塞杆的偏摆量,该传感器可以用来监测活塞杆磨损、填料支撑环磨损、活塞导向套磨损、活塞杆连接松动、十字头磨损;每个气缸顶部安装了1个加速度传感器,用于监测气缸液击、撞缸、气阀损坏;机身上部在X、Y轴两个方向安装加速度传感器,用于监测主轴承松动、剖分式十字头滑板松动、连杆大头瓦松动、十字头销松动造成的撞击振动;在电机联轴器部位安装1个键相传感器,用于零部件故障定位。加速度传感器、位移传感器、键相传感器的布点方案如图1所示。

为了监测往复式压缩机连杆大小头瓦、主轴承、十字头滑板等非正常磨损情况,采用润滑油液分析方法监测循环油中金属离子种类和金属颗粒大小分布规律;为了监测往复式压缩机主轴承、连杆大小头瓦、十字头滑板等部件的烧蚀,增加了润滑油压力监测。

工艺参数的监测对于往复式压缩机状态监测和故障诊断非常重要,建立的状态监测系统和DCS系统接口,直接读取DCS系统中保存的温度、压力和流量数据,用于故障诊断和分析。

2.2 往复式压缩机零部件故障识别

利用传感器和信息分析技术,如表1所示的绝大部分往复式压缩机零部件的故障模式可以采用信号监测和分析的方法进行早期预测、预警和故障诊断。

在本案例中,我们采用丹麦Rovsingdynamic往复式压缩机自动诊断专家系统,按照图1所示的布置传感器,实现了如表2所示的故障自动诊断和预测,对于避免往复式压缩机气缸液击、撞缸,连杆和十字头、活塞杆连接松动造成撞击振动引起的恶性事故起到了关键的作用,有力地保证了往复式压缩机的运行安全。

图1 往复式压缩机振动监测传感器布点方案

表2 往复式压缩机状态监测故障识别类型和传感器的对应关系

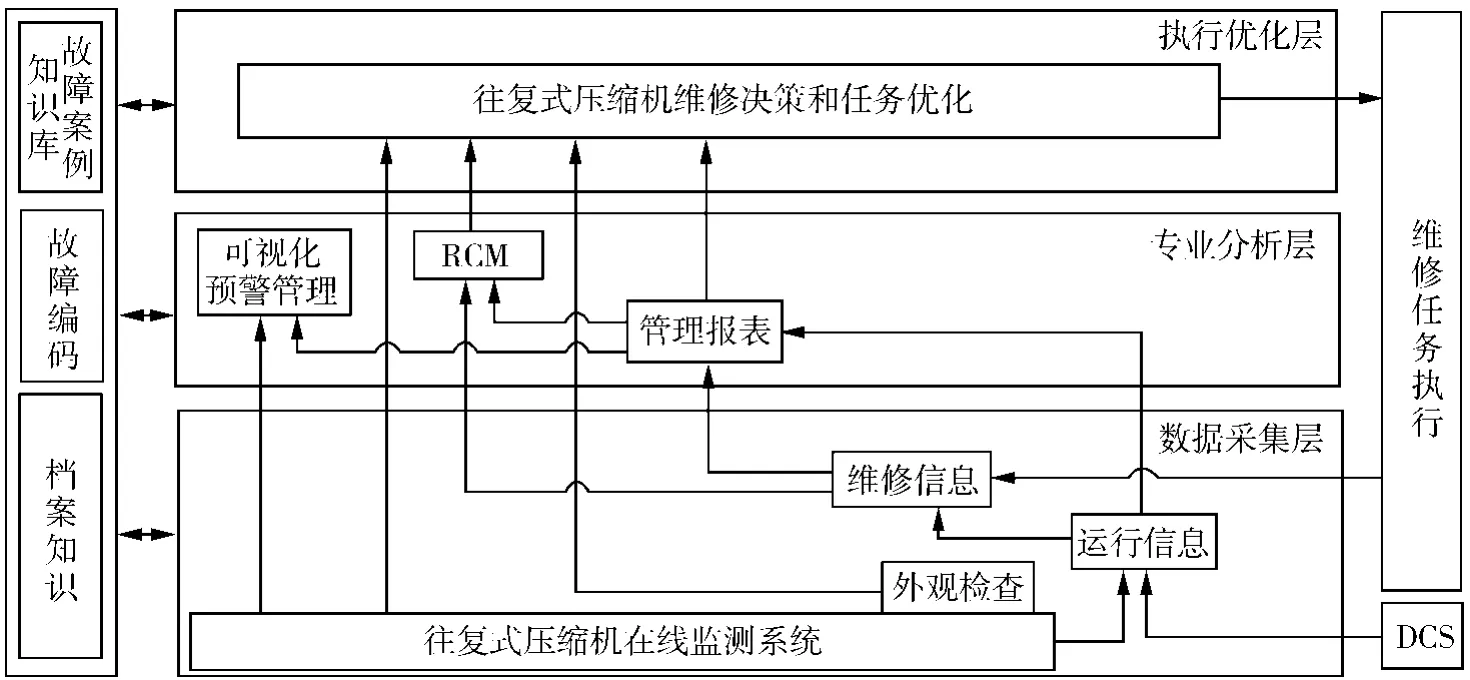

3 往复式压缩机专业管理信息系统

如图2所示,往复式压缩机专业管理系统由往复式压缩机在线监测系统、运行信息、维修信息、管理报表、可视化预警管理、RCM、维修决策和任务优化7个主要功能模块和故障案例知识库、故障编码、专业技术档案3个辅助功能模块组成。往复式压缩机专业管理系统与DCS无缝对接,获取运行状态及状态量变更信息和压缩机运行的工艺状态量信息(温度、压力、流量、液位、电流、电压等)。建成的往复式压缩机专业管理系统能够与其他设备资产管理系统接口,实现信息的互联互通,完成维修任务的执行。动设备专业管理系统具备以下功能。

(1)实现故障早期预测、故障诊断和故障发展预测,提高设备异常状态的维修决策能力和水平。

(2)以往复式压缩机关键易损件气阀、活塞环、导向套、填料环为研究对象,建立零部件级的全生命周期数据采集、统计、分析管理,实现易损件运转寿命周期统计、易损件消耗统计和易损件剩余工作寿命周期统计分析,提高往复式压缩机定期维修决策水平和备件库存优化管理能力。

(3)建立RCM维修决策管理系统,实现往复式压缩机维修需求任务优化,建立预防性维修任务、预知性维修任务、故障查找任务和关键故障模式影响和分析知识库,为维修决策、生产调度和质量控制、成本控制提供支持。

(4)为设备大修、计划检修、窗口检修提供维修设备列表清单、维修内容决策支持工具功能,可以输出往复式压缩机维修内容、维修风险危害因素、维修重要度、维修所需时间、维修更换易损件名称等内容,避免 “维修过剩”和 “维修不足”。

图2 往复式压缩机专业管理系统

4 结 论

利用往复式压缩机在线监测系统,能够监测气阀、活塞环、导向套、填料环工作的 “健康状态”,能够诊断压缩机活塞杆、十字头、连杆各联结零部件是否松动;同时,利用往复式压缩机专业管理系统,在对零部件无故障运转时间统计分析的基础上确定最佳的维修间隔周期;设备工艺指标状态量报警、振动报警和零部件运转寿命报警能够提醒设备维护人员及时排除故障或安排预防性维修,从而避免事故,保证设备安全。实践证明,往复式压缩机状态监测系统和专业管理系统的综合运用,对于提高往复式压缩机的设备管理水平,保证往复式压缩机的运行安全具有重要意义。

[1]王庆锋,杨剑峰,刘文斌,等.过程工业设备维修智能决策系统的开发与应用 [J].机械工程学报,2010,58(24):168~177.

[2]王庆锋,刘文彬,高金吉,等.往复式压缩机以可靠性为中心的维修研究与应用 [J].压缩机技术.2010,48 (5):4~7,11.

[3]Wang Qingfeng,Liu Wenbin,Yang Jianfeng et al.Development and Application of Equipment Maintenance and Safety Integrity Management System.Journal of Loss Prevention in the Process Industries.(SCI).2011,4(24):321~332.

[4]王庆锋,么子云,高金吉.基于风险和状态的维修任务优化研究 [J].机械科学与技术,2011,31(11):1855~1863.

[5]Rausand M.Reliability centered maintenance [J].Reliab Eng.and Syst.Safety.1998,60:121~132.

[6]王庆锋,高金吉.过程工业动态的以可靠性为中心的维修研究和应用 [J].机械工程学报,2012,60(8):135~143.