粘温特性差的原煤在航天炉中的应用探索

王宏志,高 鑫,刘晓军,焦子阳

(航天长征化学工程股份有限公司,北京 100176)

富煤、贫油、少气的能源结构决定了我国在相当长的时期内要以煤作为主要的能源,我国煤炭资源的特点是高灰、高硫、高灰熔点、灰渣粘温特性差的劣质煤所占比例较高。目前,国际上先进的气流床洁净煤气化技术在国内得到了广泛应用,但是因其技术上的局限性,灰渣粘温特性差等劣质煤的应用还很少,对原料煤的需求还具有一定的选择性。随着我国经济的快速发展,对能源的需求增长,优质煤消耗量大,价格不断攀升,大力发展煤炭高效、洁净利用技术,充分利用劣质原煤成为我国煤炭能源可持续发展的必由之路。航天粉煤加压气化技术作为我国首套拥有自主知识产权的洁净煤气化技术,具有装置运行稳定、操作简便、煤种适应性强等优势。我们利用灰渣粘温特性差的原煤在航天粉煤加压气化装置中进行了生产实践探索,并利用实践结果指导生产,获得了良好的效果。下面详细介绍。

1 灰渣的粘温特性

灰渣是由各种矿物组成的混合物,没有确定的由固相转为液相的熔融温度,熔融过程通常有4个特征温度,即变形温度DT、软化温度ST、半球温度HT、流动温度FT,统称为灰渣的熔融特性温度,是确定气化炉操作温度的重要指标。但是这些指标仅能定性说明灰渣的熔化范围,不能反映灰渣高温熔化时的动态特性。而这一性质需通过灰渣粘温特性表示。粘温特性反映了灰渣粘度随温度变化的趋势,温度升高,灰渣的粘度降低。对于液态排渣的气化炉,为维持煤灰的流动,保证气化炉顺利排渣,粘度应在5~25Pa·s之间,通常将粘度为25Pa·s所对应的温度称为气化炉的最低排渣温度[1~2]。所以,在确定气流床气化炉操作温度和选择煤种时,不仅要求操作温度高于流动温度50~100℃,以保证原煤较高的转化率[3],还要求在该温度范围内灰渣粘度适宜,变化缓慢。

2 灰渣粘温特性对液态排渣气化运行的影响

2.1 对德士古工艺的影响

曹芳贤[4]等对灰渣粘温特性较差的原煤进行了生产试烧,总结了粘温特性对德士古液态排渣气化炉运行的影响。生产实践表明,灰渣粘温特性差的原煤,使气化炉操作温度高,炉砖损耗快,跳车频繁,生产无法稳定运行,易导致激冷室积灰,灰水管线磨蚀加快,有效工艺气含量低,下降管损坏,出口工艺气温度高等现象。研究表明,德士古水煤浆气化需选择灰熔点低且粘温特性曲线在灰熔点以上区域较平缓的煤种。

2.2 对SHELL工艺的影响

郭俊奇[5]等研究表明,如果煤渣的粘温特性差,易造成壳牌气化炉渣层过厚,导致工艺气过热和煤渣阻挡煤烧嘴火焰,损坏烧嘴;或渣层过薄,损害气化炉水冷壁。柳州化工股份有限公司对SHELL气化装置运行情况进行了总结,结果表明,装置对入炉煤的特性(主要是灰分)要求较严,煤种的灰分含量和成分构成直接决定了气化炉内反应温度,但是由于缺乏有效的炉内温度监测方法,仅靠合成气成分和盘管产气量的变化难以对煤质变化造成的炉内反应温度波动作出准确判断和及时调整,相应地容易出现积灰积垢、排渣堵塞、烧蚀水冷壁等问题。

目前,国内运行的德士古、壳牌等液态排渣的气化装置,业主为了生产的稳定,一般不采用灰渣粘温特性差的原煤单烧,多在原煤供应紧缺时与优质煤进行掺烧[6]。

3 灰渣粘温特性差的原煤在航天粉煤加压气化装置的应用

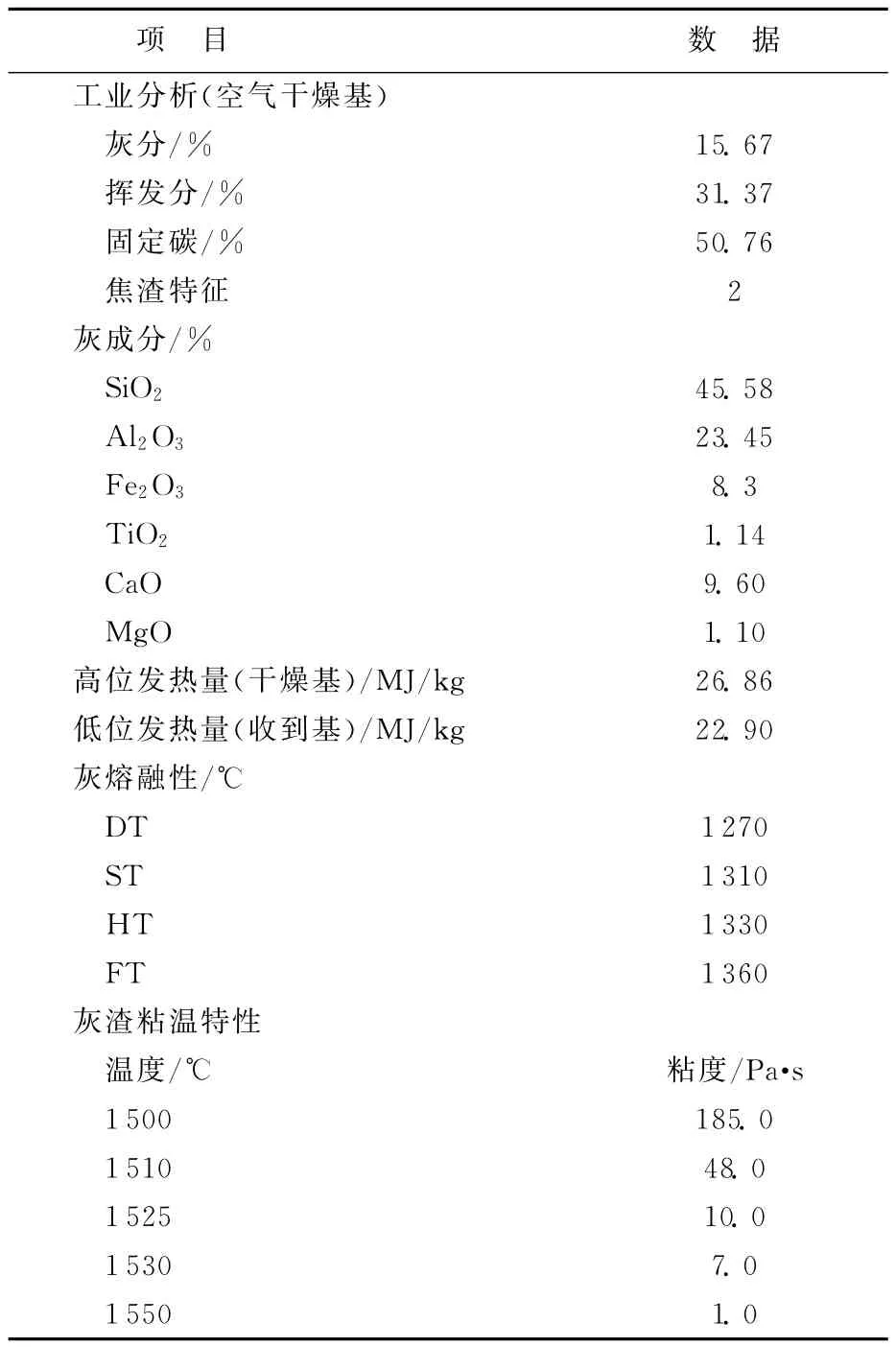

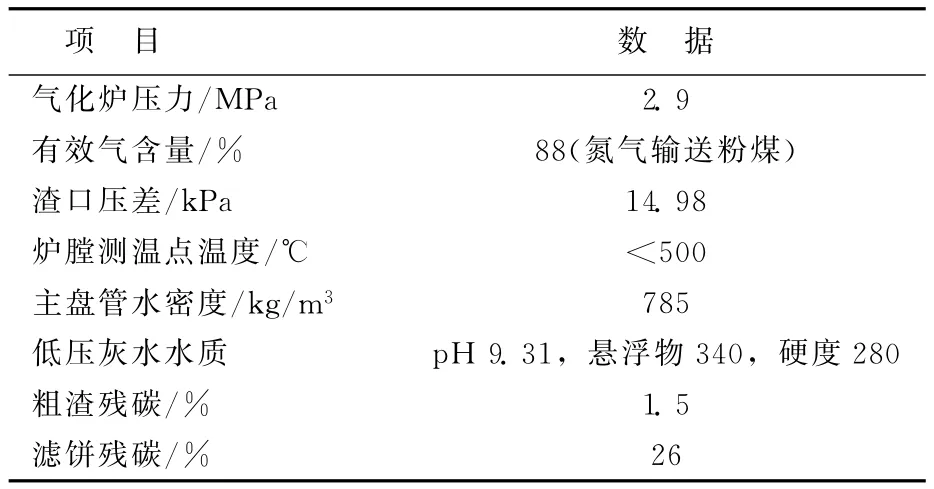

鲁西化工集团有限公司原料路线和动力结构调整项目——年产300kt尿素工程气化部分采用两台航天粉煤加压气化炉并列运行,配一套渣水系统并用的运行模式为后段系统供气,气化装置不设备炉,对单套气化炉的开工率要求较高。项目拟采用神华化工煤与当地邱集煤按3∶1比例混配作为原料煤,其主要分析指标及灰渣粘温特性如表1所示。由分析数据可知,配煤各熔融温度间距拉开,灰分比例适中,在高于流动温度150℃的操作温度上,灰渣粘度适宜排渣,但随温度变化较快,粘温特性较差,适宜操作温度区间为1510~1540℃,操作弹性较小,对操作的要求较高。2011年10月1日,气化炉一次投料成功,运行过程中因配煤装置问题原煤掺混不均,出现过炉温过高、波动等现象。因炉膛内安装了数个插入式和埋入式测温点,并对盘管密度实时监控,炉温的变化能够及时被发现,从而对氧煤比进行调节,及时稳定炉况,避免超温恶化,保证装置稳定运行。在投料初期,为配合变换、净化、合成等后续系统的调试运行,气化装置采用60%~80%的轻负荷运行,主要运行参数如表2所示。各项数据表明,气化装置运行正常,原煤较差的粘温特性对系统运行没有明显的影响。在系统全流程打通后,停车消缺,检查发现渣水系统未出现磨蚀和堵塞,气化炉内部渣口、下降管、激冷室未发现积灰现象,水冷壁挂渣良好,但是能够观察到因炉温波动带来的渣层更新。

表1 配煤分析指标(神华、邱集3∶1配煤)

表2 气化装置运行参数

炉温波动现象虽然能够在运行中被及时发现并加以控制,但是在无形中提高了对操作的要求,也增加了气化装置的安全隐患。为避免该现象的再次发生,对系统进行了全面分析和检查,发现主要为配煤装置缺陷,造成混煤的均匀性差,导致入炉煤粉的煤质波动,最终造成炉温和气化炉运行的波动。系统消缺时,因配煤系统无法短时间实现改进,且邱集煤供应出现紧张,拟采用神华化工煤进行单烧尝试。

3.1 试烧前准备

3.1.1 原煤分析

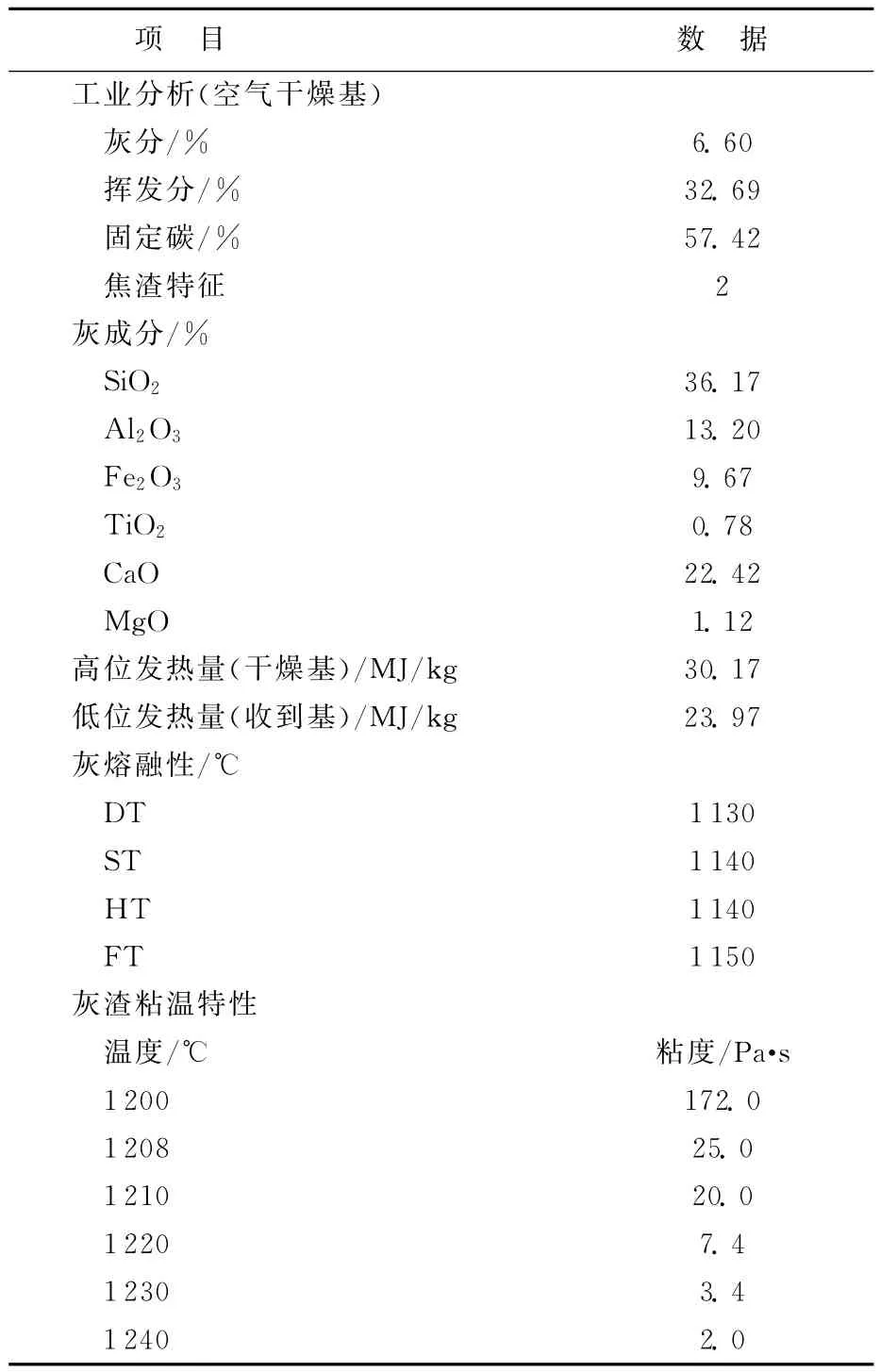

为给试烧提供足够的理论依据,需对神华化工煤进行分析,其主要指标及灰渣粘温特性如表3所示。相比于配煤,神华化工煤的粘温特性更差,灰熔点较低,变形温度、软化温度、流动温度间距极小,灰渣粘度在5~25Pa·s时温度仅为1208~1225℃,操作弹性更小,且很难保证在高于流动温度100℃的温度下运行操作。同时,根据程志强[7]等的研究,神华煤灰分含量低,煤灰熔点比较低,结渣率比较小,属于不粘煤或弱粘煤,若炉膛温度高于灰熔点幅度比较大,煤灰互相粘结的机会少,粘附能力和负重能力都比较小,使得气化炉下降管和激冷室不易积灰,但也会造成水冷壁挂渣困难,渣层易脱落。

表3 神华化工煤配煤分析数据

3.1.2 气化装置准备

为保证试烧过程稳定,在系统消缺完成后,使用混煤投料,提升至80%负荷后逐渐转换,变为神华化工煤单烧。试烧期间要求气化联锁全部投用,气化操作人员严密监视渣口压差、炉温、水冷壁盘管水密度、气体成分,观察渣形、渣量的变化,并与中控及时联系,发现异常情况及时报告并作出相应处理。分析化验室配合,提高对合成气、粗渣、滤饼、灰水取样分析频率。

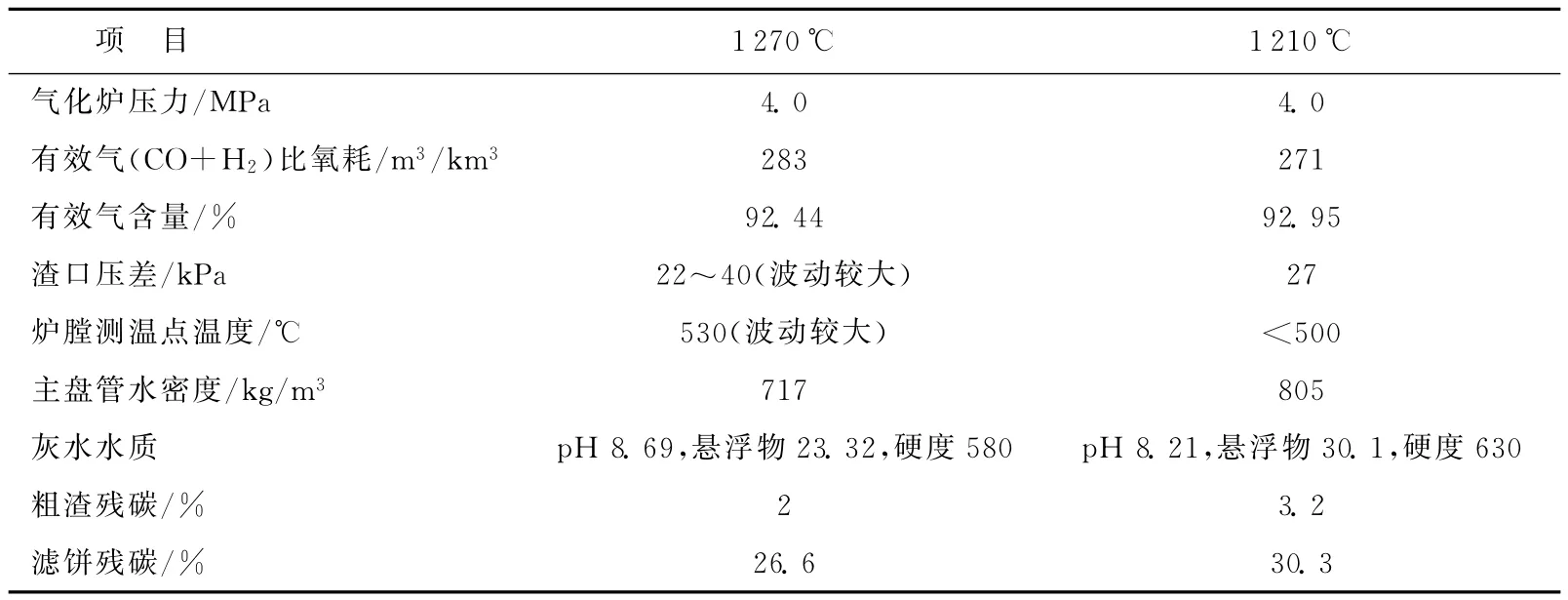

3.2 试烧过程

神华化工煤单烧尝试在气化炉满负荷下运行。换煤初期,采用低氧煤比运行,在装置运行稳定后逐渐加氧提温,合成气甲烷含量逐渐降低,粗渣和滤饼残碳含量逐渐降低,有效气成分出现一个先升高后降低的过程,过程中气化炉渣口压差、灰水水质未发现明显变化。随着氧煤比的提高,气化炉部分炉膛测温点及渣口压差频繁波动,观察粗渣,发现片状和块状渣,为气化炉老渣出现脱落所致。根据煤量、氧量、煤质及合成气成分,经验计算炉温为1270℃左右,虽基本达到了高于流动温度50~100℃的理论适宜操作温度,但因神华化工煤灰分较低,较高的操作温度使合成气中二氧化碳成分提高,有效气成分降低。同时,因该温度下灰渣粘度低于1Pa·s,气化炉水冷壁挂渣困难,易造成渣层大面积脱落,存在极大的安全隐患。为保证气化炉安全稳定运行和较高的有效气成分,降低氧煤比,寻找经济、安全、合适的操作温度。经过不断尝试,将有效气成分最高时确定为操作温度,经验计算炉温为1210~1220℃,该温度下灰渣粘度落在5~25Pa·s的粘度区间中,符合液态排渣气化炉的要求。通过对两种操作温度下装置运行参数的比较(如表4所示),发现在较低的操作温度下,装置氧耗低、有效气成分高、灰水水质相当,虽滤饼及粗渣残碳略有升高,但装置运行更为稳定,更易于操作控制和减少设备损害。据此,确定神华化工煤单烧的基本操作条件,提高气化炉负荷至100%~110%,气化炉运行平稳,遂转入长周期运行尝试。

表4 神华化工煤不同操作温度下气化装置运行比较

3.3 长周期运行情况

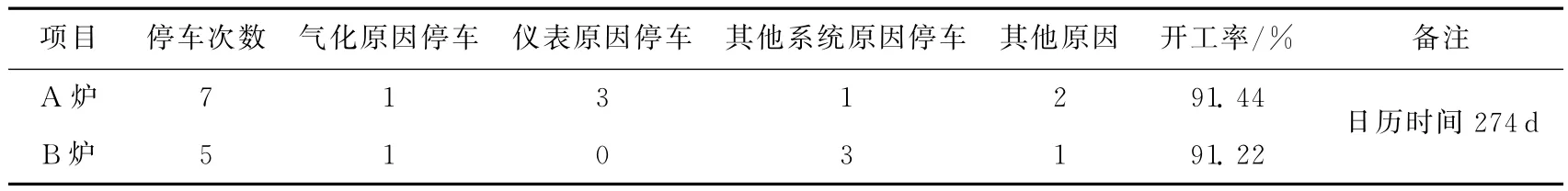

鲁西化工A、B两套气化炉自2011年11月转为神华化工煤单烧长周期运行,气化炉负荷110%~115%,运行状况良好。截止到2012年7月31日,装置运行稳定,在保证煤质稳定的情况下,气化炉未出现明显波动,装置最长连续运行136d(不间断运行)。两套装置共停车12次,平均开工率91.33%,装置运行记录如表5所示。运行过程中因仪表故障、前后段系统故障、计划检修、误操作等原因停车10次,占停车故障的83.3%。气化装置原因停车仅2次,A炉、B炉各一次,且为同一原因,即公用的渣水系统设备故障导致洗涤塔液位低低跳车。在9个月的运行周期中,长周期运行停车后,对装置进行了系统检查,检查未发现气化炉下降管、激冷室等出现积灰现象,气化炉水冷壁挂渣以浮渣为主,牢固度较差,但水冷壁的耐火料和渣钉未出现烧蚀现象。配套的渣水系统运行正常,灰水水质正常,管道设备等未出现磨蚀,与优质煤运行相同。

表5 气化炉停车次数统计(2011.11.1~2012.7.31)

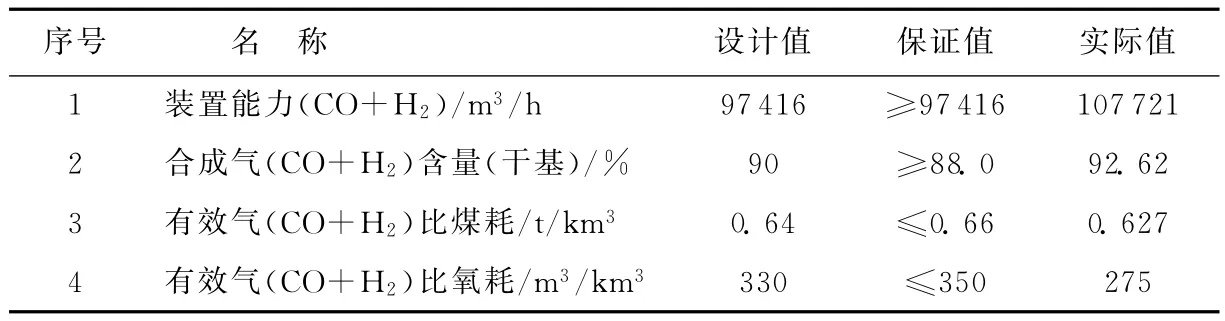

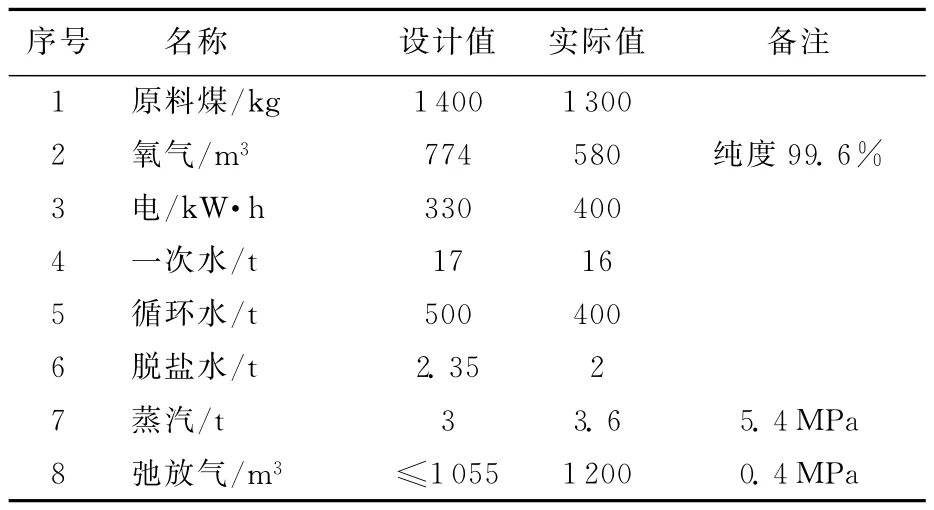

2012年3月,鲁西化工项目设计单位航天长征化学工程股份有限公司组织相关技术人员,选用神华化工煤作为考核煤种,对气化装置进行了72h性能考核,装置性能及单位产品消耗如表6、表7所示。

表6 装置性能考核表

表7 吨氨消耗考核表

考核结果表明,使用灰渣粘温特性差的神华化工煤,能够实现气化装置的长周期稳定运行,各项性能指标及消耗达到并优于设计值。运行中,为保证装置的稳定和较高的有效气成分,气化炉控制在适宜温度下运行,原煤的碳转化率下降1~2个百分点。但是从综合能耗和产品产量考虑,牺牲转化率未造成任何成本的提高,其中,氧耗、煤耗等主要消耗均小于国内外同行业的洁净煤气化技术。同时,在装置投用后,系统所有开停车操作全部采用自动控制,装置联锁投用率达到100%,能够在2h内完成从气化装置准备开车到送出合格合成气的全部过程,有效降低了成本,体现了系统启动快、操作简便的技术优势。

4 结 论

通过灰渣粘温特性差的原煤在航天粉煤加压气化装置中试烧和对装置长周期运行的考察,得出如下结论。

(1)航天粉煤加压气化装置能够高效率、低能耗地实现灰渣粘温特性差原煤的气化,并保证气化装置操作简单、易于控制,能够实现长周期、安全、稳定运行,较其他洁净煤气化技术有一定的技术优势。

(2)对于航天炉这种液态排渣的气化炉,当以灰渣粘温特性差的原煤作为原料时,尽量以适合气化炉液态排渣的灰渣粘度下的温度作为气化炉的操作温度,即以灰渣粘度在5~25Pa·s对应的温度作为气化炉的操作温度,必要时以保证较高的有效气成分和装置稳定运行为目的,避免因炉温波动带来的渣层脱落和其他安全隐患。

(3)灰渣粘温特性差,导致操作弹性较小,安全隐患大,为保证装置的稳定运行,需确保原料煤煤质的稳定。

通过试烧,已经证明了航天粉煤加压气化装置在煤种适应性上的有效,但是因神华化工煤本身灰分较低,灰渣粘结性较弱,对气化装置,特别是渣水系统的影响和冲击较小,未发现在同类型气化装置中常出现的激冷室积灰、灰水管线磨蚀严重等现象。今后需要加强对高灰分、高灰熔点、灰渣粘温特性差的原煤的应用探索,扩大航天粉煤加压气化技术的煤种适用宽度。

[1]Patterson J H,Hurst H J.Ash and slag qualities of Australian bituminous coals for use in slagging gasifiers.Fuel,2000,79 (13):1671~1678.

[2]Kondratiev A,Jak E.Predicting coal ash slag flow characteristics.Fuel,2001,80 (14):1989~2000.

[3]刘镜远,车维新.合成气工艺技术与设计手册 [M].北京:化学工业出版社,2002:211.

[4]曹芳贤,郑宝祥.灰渣黏温特性对液态排渣气化炉运行的影响 [J].大氮肥.2002,25 (6):369~372.

[5]郭俊奇,潘智爽.煤渣熔点与壳牌气化炉优化控制的关系[J].大化科技,2008,(4):16~18.

[6]宋文佳,唐黎华,朱学栋,等.Shell气化炉中灰渣的熔融特性与流动特性 [J].化工学报,2009,87 (7):1781~1786.

[7]程志强,李志宏.从实践中认识灰熔点与结渣的关系 [J].西北电力技术,2001,29 (3):51~52.