合成氨装置回收单元与锅炉控制PLC技改小结

李 强

(中海石油化学股份有限公司,海南 东方 572600)

中海石油化学股份有限公司一期合成氨装置各工段共有六套PLC,均是Modicon公司的984系列产品,其中,合成主装置、锅炉控制、压缩机组、回收单元,为标准型双重化主机的984—685型及984—785型控制器。该控制器为冗余配置:一台控制器在工作状态,另一台控制器为热备状态。若工作的控制器出现故障,热备控制器瞬间切换到控制状态接替控制,不会因单侧控制器故障造成系统停车,确保了PLC系统的可靠性。控制器从1996年至今,已经使用了15年,随着使用时间的延长,该套PLC已逐渐进入故障高发期,维护费用日渐增多,而且可靠性逐步降低。2011年12月1日02B001锅炉跳车。经检查确认是主控制器单元远程IO通讯卡S908故障。由于热备控制器单元的S908之前已经损坏,系统处于单控制器运行状态,导致主备控制器卡件都无法与IO卡件通讯而跳车。将购买的二手S908卡件换上,发现卡件无法正常使用。因一期合成主装置PLC、压缩PLC与锅炉PLC使用的S908型号一致,且主装置PLC与压缩PLC热备状态正常,为使锅炉PLC系统恢复运行,将主装置PLC热备控制器单元的S908卡件换至锅炉PLC系统使用,恢复锅炉PLC系统的正常运行。

因此,目前一期合成主装置PLC系统处于单控制器运行状态,无热备冗余功能。一旦在用控制器单元卡件出现故障,将导致合成装置跳车。同时,该型号控制器厂家已经停产,在市场上无法购买备件,目前主要设备备件已经没有库存,主要设备一旦故障将会造成严重后果而全面停车,长时间无法恢复。因此,为了保证装置的安全运行,操作监视,降低系统的维护成本,提高整个系统的可靠性,我们对当前的PLC系统进行更新改造,更新改造为横河电机(中国)有限公司目前最先进的ESD系统PROSAFE-RS。

1 系统简介

1.1 PLC系统简介

中海石油化学股份有限公司一期ICI-AMV工艺1000t/d合成氨装置的逻辑控制,顺序控制及联锁功能全部由PLC系统来实现。

PLC是英文programmable logic controller的缩写,即可编程逻辑控制器。PLC是一种以微机为主体用作数字控制的专用电控装置,按用户程序存贮器的指令安排,执行逻辑运算或数值运算,并通过各类输入/输出模块控制生产过程。

1.2 PROSAFE-RS简介

PROSAFE-RS是横河公司近期推出的安全仪表系统。该系统主要应用于紧急停车系统、过程停车系统、火气系统和燃烧管理系统等领域。它是世界上首套能与DCS真正无缝集成的安全系统,首套符合IEC61511国际标准且达到SIL3安全等级的安全仪表系统。目前正广泛应用于石油化工、化工、炼油、油气勘探、油气运输、电力等行业,为用户带来了很大的效益。

2 PLC的应用

2.1 锅炉控制中PLC的应用

在锅炉控制系统中,只有与负荷调节相关的调节控制由DCS完成。其余的控制,如点火与停车、状态切换、运行状况监测及报警等都是由PLC来完成的。

现场有各种开关和探测器,将现场的各种状态报告PLC,如阀位开关用于检测阀门开关位置、压力开关用于设定该点压力的高限与低限、火焰探测器用于监测火焰是否正常,这些信号均送到PLC,PLC根据内部逻辑运算对锅炉进行控制。

2.2 回收单元中PLC的应用

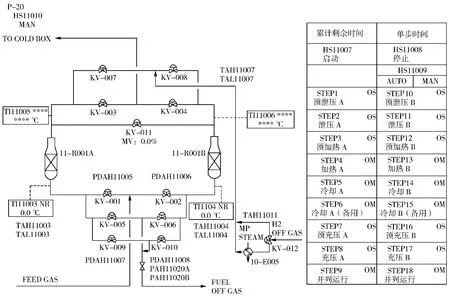

回收单元中PLC的应用最为复杂,除完成普通的报警联锁控制外,还要完成两干燥器再生和干燥的切换。报警与联锁的控制与前述相同。用顺控来执行干燥器的切换相对复杂些。回收单元PLC顺控功能如图1。

3 设备更新改造所涉及的内容和范围

(1)将合成主装置PLC改为紧急停车ESD系统,系统型号应达到当前先进水平。

(2)对PLC相关卡件进行整体更换。系统的电源、CPU、通讯总线需要冗余配置。若时间紧迫,可先更换控制器及输入输出卡件,其他部分待有机会再更换。

(3)程序在重新编写过程中应确保跟原PLC程序控制功能一致。

(4)更换现场所有继电器。改造后的系统可以与主装置的DCS进行通讯,将数据传送给DCS。

(5)利用现有机柜空间进行改造,不影响机柜内其他设备运行。

(6)利用现有合成尿素DCS工程师站,作为合成主装置ESD的工程师站,对其进行维护、程序修改、组态下装、监控及联锁切除等。

(7)现场合成操作站应能对合成主装置联锁情况进行监控。

4 回收单元小结

回收单元分子筛流程示意见图2。

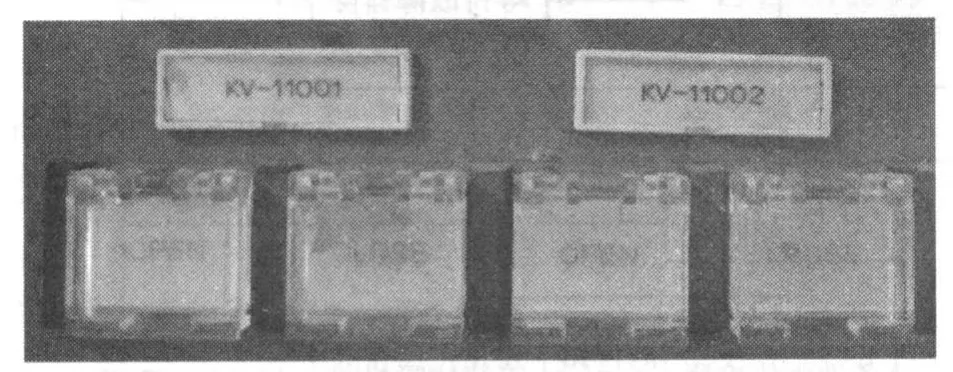

(1)由于原PLC系统改造为DCS系统,如图3所示的阀门(KV-11001~11012)的开/关控制可在DCS系统中通过软开关来实现,且能保持原功能不变,无需再使用原来的硬开关操作,同时也减少故障点。24个阀门(KV-11001~11012)开/关按钮(硬开关)全部取消,给工艺操作带来很大便利。

图2 回收单元分子筛流程示意

图3 阀门示意

(2)程序因故暂停或停止时,在面板上原HS11003方框内显示第一故障报警内容,在DCS系统报警中显示报警明细。分子筛程序运行期间的暂停报警用黄色字体,分子筛程序停止运行的报警用红色字体。利用DCS自身的报警功能,能较好地反映系统故障情况,具体的报警信息通过在画面中做故障显示,便于工艺人员对系统故障的判断,并及时处理。

(3)根据工艺要求,为便于工艺操作,在每一步骤方框内显示本步骤的运行时间,以正计时方式计时。如KV-11011为充压阀门,充压时间为45min。为便于工艺掌握KV-11011阀的输出情况,流程画面中KV-11011阀下方显示该阀MV值输出情况。

(4)程序运行周期为24h,但每步有分钟、有秒计时,以方便统一和工艺对程序运行时间的掌控。流程画面中总时间A方框中显示程序运行剩余时间,总时间B方框中显示单步骤需要的总时间。

(5)主控盘后的MAN/AUTO钥匙硬开关保留,且在DCS系统画面中做开关位置状态显示,便于对MAN/AUTO状态的监控。

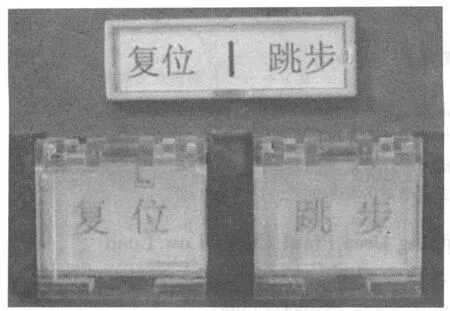

(6)报警复位及故障显示组合按钮(KV-11003阀门关闭按钮和KV-11005阀门关闭按钮,同时按下),改为通过一个硬开关在DCS系统中做确认复位按钮对系统报警进行确认复位(见图4)。原PLC程序中的跳步功能(当KV-11001阀门关闭按钮和KV-11002阀门关闭按钮同时按下,跳步功能打开;当KV-1101阀门关闭按钮和KV-1103阀门关闭按钮同时按下,跳步功能关闭),按照工艺要求做成一个硬件开关对其进行控制。即打开跳步功能后,只要下一步的条件满足可不受时间限制直接进入下一步。这有利于今后分子筛故障检修后开车,节省时间。

图4 复位按钮示意

(7)程序中 TI-11003和 TI-11004的加热/冷却温度设定为180℃/40℃,在操作规程中的加热/冷却温度设定为200℃/20℃,在新的DCS系统程序中按照操作规程要求设定值改为200℃/20℃。正常生产中,如果因为再生气量原因,或其他次要原因使TI-11003和TI-11004的加热/冷却温度未达到设定值,可以根据实际情况进行修改,减少事故。

5 锅炉小结

(1)正常生产中锅炉发生跳车事故,工艺人员要第一时间到现场确认跳车信号。本次技改将锅炉联锁信号灯传送到主控室DCS上,这样,主控第一时间就可以确认信号。

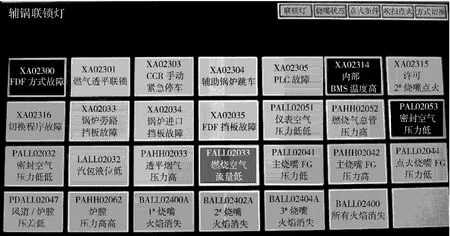

(2)锅炉点火是程序控制,点火前需要吹扫。根据工艺需求,将吹扫条件的所有信号传送到主控室,同时还将锅炉各烧嘴状态,点火条件,点火方式切换条件(锅炉有FDF方式和TEG方式)的所有信号传送到主控DCS显示(见图5)。特别是锅炉两个方式切换时,常因为某个条件不满足造成切换失败。失败的原因排查一直是锅炉不能及时点火的致命因素。也正因为锅炉不能及时点火,造成蒸汽管网压力大幅度下降,合成系统停车。这次技改将这些问题全部解决了,给仪表、工艺都带来了极大地方便。

图5 锅炉状态在DCS上的显示情况

6 结 语

本次合成氨装置回收单元,锅炉控制PLC技改,控制系统型号达到当前先进水平。技改既满足了装置运行时操作监视的基本需要,同时极大程度降低了系统的维护成本,提高了整个系统的可靠性。