高速直线电动机驱动进给轴热行为测试研究*

林献坤 李燕军 吴倩倩

(上海理工大学机械工程学院,上海 200093)

高速切削加工技术是先进制造技术的重要组成部分之一,高速进给轴是实现高速加工的重要条件[1]。传统的进给系统采用“旋转伺服电动机+滚珠丝杠”式进给传动机构,该传动机构存在较大的转动惯量、弹性变形、反向间隙以及角偏等问题,这些问题虽然得到不断改进,使得传动性能有所提高,但一时还较难得到根本性解决[2]。直线电动机驱动的进给轴是一种不需要中间传动环节的进给机构,它具有进给速度快、加速度大、响应速度快、定位精度高、无行程限制、效率高等优点[3]。因此,直线电动机驱动进给轴越来越广泛地应用于数控机床[4]。

在高速进给条件下,直线电动机初级线圈发热量较大,线圈温度最高可达100℃[5]。由此可见,热因素在一定程度上制约了直线电动机在精密机床中的应用。关于直线进给轴的热变形及其带来的热误差问题,在国外已经得到较大关注,In-Ung Eun[6]研究了隔温层对直线进给轴热行为的作用效果;Jong-Jin Kim等[7]应用有限元仿真的方法对整机3轴联动的直线电动机驱动机床热误差进行研究;在国内,对直线进给轴及其特性的研究,主要集中在:进给轴中直线电动机的法向吸力问题[8]、进给轴的滑模控制[9]、直线进给轴联动的轮廓精度在线补偿方法[10]等,但对直线进给轴热行为的研究,还未见相关报道。

本文以自构建的直线电动机驱动高速进给轴为研究对象,探讨给出进给轴温度测量以及基于激光干涉仪、电容测微仪的变形测量原理及方案,根据实验数据定性分析全闭环位置反馈的直线进给轴的温度场分布和热行为规律。试验结果表明,本文提供的试验方案客观有效地理清了直线进给轴几何热变形的促成因素及其所占比例,研究成果为直线进给轴的热行为分析及热误差补偿提供了可靠的试验研究方案。

1 试验平台构建

1.1 试验台的机械结构

本文以自构建的直线进给轴试验平台为对象开展研究。该进给机构具有X、Y、Z三轴联动结构,为了研究进给轴的热特性,本文以其中的Y轴为对象进行有限元建模。图1所示的进给轴依靠A与B两端固定于X轴上,带动主轴与X轴联动,其中A端与X轴左立柱铰接,B端与X轴右立柱靠滑块连接,进给轴由上、下两根导轨支撑主轴滑台高速进给运动,导轨为球保持型直线运动滚动导轨,公称型号为 THK SHS25LC。Y轴配备1台直线电动机,为SIEMENS公司的永磁式短初级系列扁平型交流直线电动机,型号为1FN3300-1NC10。

1.2 试验台的控制系统

试验台控制系统由SINUMERIK 840D数控系统实现2X轴与Y轴的驱动控制,SINUMERIK 840D系统应用MPI总线技术,传输速率为187.5 kb/s。控制系统的主要功能部件包括840D操作面板(MMC103)、试验台控制面板(MCP)、手持控制单元(HHU)、PLC模块、数字中央控制单元(NCU)、SIMODRIVE 611D主电源模块和功率模块。Y轴的直线位移检测都使用HEIDENHAIN公司的密闭式直线光栅尺,标尺光栅安装在导轨旁,读数头安装在运动部件初级上,从而形成全闭环控制。

2 热行为测试方法

2.1 试验方案及原理

本文拟采用双通道MCV-500多普勒激光干涉仪采集光栅尺和主轴刀尖点沿进给方向上的热误差数据,设定测试行程为600 mm,测试点数为21点,且等间距分布。选用capaNCDT6100电容测微仪测试主轴滑台的进给方向热变形,XMDA-16智能温度巡检仪实时采集典型点温度,试验设备布置如图2所示。

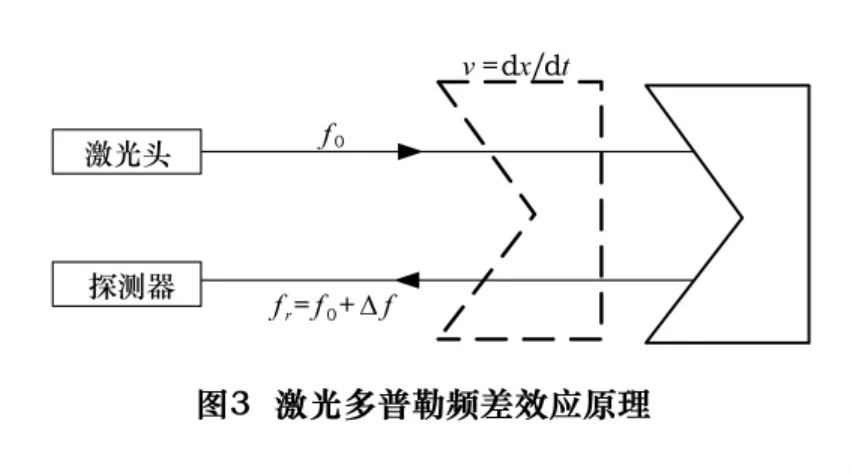

激光干涉仪是利用反射镜移动时对激光束反射所产生的激光频率的多普勒频移来进行位移测量,它具有精度高、响应快、频率高、测量运动物体灵活等特点,激光多普勒测量原理[11]如图3所示。

图中激光头射出的频率为f0,经平行反射镜反射回到探测器,当平行反射镜不动时,其反射波频率fr=f0。当反射镜以v的速度移动时(v=dx/dt,相互远离时取“+”,相互移近时取“-”),因为光程增加(减少)了 2vt,反射波fr的数值会减少(增加)2v/λ0(λ0为激光波长),即:

由此可得在时间t内激光头与反射镜间的相对运动距离x为

多普勒激光测量仪采用相位探测器侦测相位偏移,对于每一位移的半波长,也就是相位Φ积满一个周期2π,探测器发出一个增位或减位脉冲信号,通过脉冲数可得知位移x,即:

这里N为积分满一周期2π的周期数,ΔΦ/2π是未满一周期的余量。

式中:ε为电容极间介质的介电常数,ε =ε0εr;ε0为真空节点常数,ε0=8.85 ×10-12F/m;εr为极板间介质的相对介电常数;S为两极板所覆盖的面积;δ为两平行板之间的距离。由式(4)可见平板电容器的电容量是ε、S和δ的函数。改变两极板间距离δ,将引起电容量的变化,通过测量电路可将这种电容变化转换为被测物体位移大小,这样实现了微位移、微小尺寸及振动的测量。

热电偶测量温度的基本原理是应用材料的热电现象,即当两根不同材料的导体组成闭合回路时,如果它们的两个结点的温度不同,则在该回路中就会产生热电势。热电偶具有结构简单、成本低、使用方便、精度高等优点。

2.2 试验步骤

本文拟设定滑台带动主轴在Y(200,800)区间作高速往复进给,行程为600 mm,设置进给速度为60 m/min,进给加速度为3 m/s2。为了配合激光干涉仪测试进给轴位置误差,每隔30 min,设定进给轴在Y(200,800)区间沿Y正向等步长间歇进给,步长为30 mm,测试点数为21点,并且每进给一个步长暂停4 s,用于等待被测位置目标稳定以便激光干涉仪采集数据,测试过程的进给速度为500 mm/min。编写往复进给G代码(下文称工作G代码)和辅助热误差测试的

电容传感器是将被测位移量转换为电容量变化的一种装置,实质上是一个具有可变参数的电容器,其工作原理[12]如图 4所示。

图4是以空气为介质,两个平行的平面金属构成的平行板电容。忽略边缘效应,其电容量C为G代码(下文称测试G代码)。

具体试验步骤如下:

步骤1 采用激光干涉仪对光栅尺和主轴刀尖点在未有热变形前,进行一次机械安装偏差的测定;

步骤2 启动数控系统,驱动主轴停靠在Y200处,用电容测微仪测试主轴刀尖点当前位置一次;

步骤3 工作G代码驱动Y轴在Y(200,800)区间作高速往复进给,持续进给工作30 min后中止;

步骤4 测试G代码驱动滑台沿Y正向作等步长间歇进给,激光干涉仪同步采集进给轴位置误差数据一组;

步骤5 重复步骤3和4,持续时间270 min,直至进给轴达到热平衡,测试最后一组主轴位置数据和直线进给轴位置误差数据。

整个试验过程,共采集1 243个时间点的温度数据、9组主轴位置误差数据、9组标尺光栅位置误差数据和2组滑台热变形数据。

3 热行为结果分析

3.1 温度场分布分析

应用上述试验方案完成温度测试,环境温度为34.7℃。试验结果见图5所示的随时间变化的温度曲线。在高速重复进给过程中机构的测点温度呈逐步上升趋势,并在200 min后达到了热平衡。图中温度曲线存在有周期性出现的突波,突波出现时间对应于低速进给测试位置误差的时间点,温度的上升是由于低速进给造成对流换热表面传热系数降低所致。进一步分析温度分布情况可见,测试上、下导轨温度的热电偶c1、c2温度值相差约0.6℃左右,说明作用在上下导轨摩擦产生的热量基本一致。其中c3与c4之间的温度相差较小,测试滑块温度的热电偶c3、c4的温度值相比c5、c6小约10℃,说明滑块与导轨摩擦产生的热量相对直线电动机初级线圈小,靠近直线电动机初级的热电偶c5温度值大于靠近滑块的热电偶c6的温度值,说明直线电动机初级是进给轴热变形的主要热源。

3.2 热变形分析

为了准确测出由于热变形带来的误差,采用激光干涉仪对光栅尺和主轴刀尖点在发生热变形前,进行一次机械安装偏差的测定,图6给出了变形前的机械偏差数据。图中曲线1和曲线4分别为激光干涉仪直接测出的光栅尺和主轴刀尖点沿Y方向的定位偏差情况。激光光束与被测对象的移动方向很难绝对平行,两者之间存在微量夹角,导致测试数据含有光路偏角误差,称之为余弦误差。余弦误差较难通过调整光路完全消除。试验中采用最小二乘法拟合直线的方法确定出测量的理想光路,见图6中的虚线。经过与理想光路比较,得到光栅尺和主轴刀尖点的进给轴方向机械偏差,见图6中的曲线2和曲线3。余弦误差是由激光干涉仪安装所致,因此后续讨论的试验数据,都是去除余弦误差的测试数据。

图7中曲线1和曲线2分别是热平衡时主轴刀尖和光栅读数头处的热误差试验数据,去除机械偏差之后得到如曲线3和曲线4所示的进给轴方向定位热误差。

对比图7中曲线3和曲线4表明,光栅尺热变形是影响直线进给轴方向热变形的关键因素。另外,曲线3表明进给轴热变形导致的主轴刀尖点定位误差是由光栅尺热膨胀变形误差、导轨俯仰角偏带来的进给轴方向偏差和滑台热扭曲变形偏差共同作用的结果。图中曲线4变化趋势说明光栅尺由于受到热膨胀因素的影响,光栅尺的定位发生了偏差,而且偏差基本是线性的,定位的行程越长,偏差越大。

为了对热变形进行定量分析,取理想进给轴坐标800处主轴刀尖点的热变形,其中光栅尺膨胀变形26.6 μm,由于导轨角偏带来的热变形为13.6 μm,滑台扭曲变形9.1 μm,三者所占份量比大约为5∶3∶2,由此可见,在重复短行程的定位中由于光栅的变形较小,主要热变形是滑台扭曲变形和导轨角偏所致,但在较长行程的重复进给中,滑台变形和角偏带来的误差,不会有更大的变化,而位置反馈光栅尺的热变形将变的更大,超过600 mm的进给行程,光栅尺的变形所占份量将大于50%。因此光栅尺的热膨胀变形是进给轴轴向热变形的关键因素。

4 结语

(1)在直线进给轴中,直线电动机初级线圈发热和滑块内滚子高速旋转摩擦产生的热量是进给轴的两大内部自生热源,其中初级线圈的发热是导致进给轴的热变形的主要原因。

(2)直线进给轴热变形导致的主轴刀尖点定位误差主要是由光栅尺受热膨胀变形误差、导轨俯仰角偏带来的进给轴方向偏差和滑台热扭曲变形偏差3个部分综合作用的结果,并给出了客观有效的测试方案。

(3)在热稳态下,短行程的主要热变形是滑台扭曲变形和导轨角偏所致,但在较长行程进给过程中,光栅尺的热变形是进给轴方向热变形的关键因素。

[1]邓朝晖,刘战强,张晓红.高速高效加工领域科学技术发展研究[J].机械工程学报,2010,46(23):106-120.

[2]Brandenburg G,Bruckl S,Dormann J,et al.Comparative investigation of rotary and linear motor feed drive systems for high precision machine tools[C].In 2000 Proc.6th Int.Workshop on.Advanced Motion Control.2000.

[3]Chen S L,Hsieh T H.Repetitive control design and implementation for linear motor machine tool[J].International Journal ofMachine Tools and Manufacture,2007,47(12/13):1807 -1816.

[4]Mu H H,Zhou Y F,Wen X,et al.Calibration and compensation of cogging effect in a permanent magnet linear motor[J].Mechatronics,2009,19(4):577-585.

[5]Jang C,Kim J,Kim Y.Thermal resistance modeling of linear motor driven stages for chip mounter applications[C].Inter Society Conference on Thermal Phenomena,2002.

[6]EUN I U.Effects of insulation layer upon the thermal behavior of linear motors[J].KSME International Journal,2003,17(6):896 -905.

[7]Kim J J,Jeong Y H,Cho D W.Thermal behavior of a machine tool equipped with linear motors[J].International Journal of Machine Tools and Manufacture,2004,44(7/8):749 -758.

[8]郭瑶瑶,刘成颖,王先逵.机床进给系统用永磁直线电机法向吸力的研究[J].中国机械工程,2007,18(10):1174~1177.

[9]王丽梅,金抚颖,孙宜标.基于等效误差法的直线电机 XY平台二阶滑模控制[J].中国电机工程学报,2010,30(6):88~92.

[10]林献坤,于垂顺,李郝林.2X/Y直线进给轴直线轮廓误差的学习补偿方法[J].光学精密工程,2011,19(5):1048~1053.

[11]袁博,林献坤.基于Gantry驱动的双直线电动机高速动态同步误差性能测试研究[J].制造技术与机床,2010(2):17~21.

[12]刘宇.微型化数字式电容测微仪的研究[D].天津:天津大学,2007.