一种新型螺旋锥齿轮研齿在线自动侧隙调整方法*

余剑武 邓义剑 邹文毅 张功发

(①湖南中大创远数控装备有限公司,湖南长沙410100)(②湖南大学国家高效磨削工程技术研究中心,湖南长沙 410082)

螺旋锥齿轮是汽车、能源、运载及装备制造业等领域中重要装备的关键零件,比如汽车后桥螺旋锥齿轮副的质量直接影响到整辆汽车运行的平稳性和噪声这两项关键的指标[1-3]。为了提高螺旋锥齿轮的使用寿命,使齿面达到一定的硬度,切齿加工完成后要对螺旋锥齿轮进行热处理工序。一般来说,热处理之后,齿面会产生一定的变形。螺旋锥齿轮精加工分为热后磨齿与热后研齿。磨齿加工虽然可显著提高螺旋锥齿轮精度,但机床成本和加工成本较高;而研齿加工对螺旋锥齿轮精度几乎没有提高,但由于它是预跑合加工,可以大幅度降低螺旋锥齿轮传动噪声和提高其传动平稳性,并且机床成本和加工成本较低,因此国内外汽车后桥螺旋锥齿轮的生产工艺较多地采用热前切齿加热后研齿的工艺流程。在研齿工艺中,侧隙的控制和自动调整是一项非常重要的技术,通过对侧隙进行实时在线控制,防止侧隙过小或过大所带来一系列负面影响。在基于螺旋锥齿轮数控研齿的原理基础上,本文提出一种新型的螺旋锥齿轮研齿自动侧隙在线调整方法。

1 螺旋锥齿轮数控研齿机研齿原理

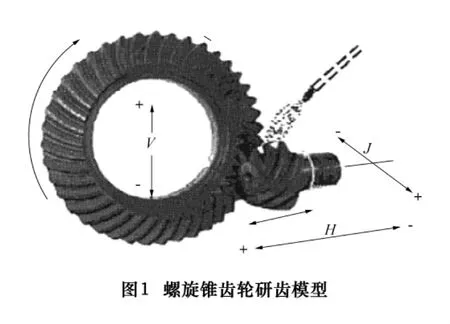

螺旋锥齿轮数控研齿机是利用锥齿轮副啮合过程中齿面的滑动速度,在啮合区中加入研磨剂进行齿轮副的齿面研磨[4],主要目的是减小齿面粗糙度值以降低啮合运转噪声和提高传动平稳性。研齿时需要一些附加运动使两齿轮之间的相互位移不断变动才能使全部齿面得到研磨。螺旋锥齿轮在数控研齿机上研齿模型如图1所示,在小轮和大轮的啮合齿面间注入研磨剂,通过两个啮合齿轮对研,依靠研磨剂中微磨粒并加入一定的制动力进行研磨,最终达到改善齿面接触区质量,提高轮齿啮合性能与传动性能的目的。在研齿过程中,垂直运动V使齿面上的接触区沿齿长方向移动,同时也使齿面接触区呈对角线分布,为了克服被研磨区域出现的对角线分布,引入了沿小齿轮轴线方向的移动,即H方向的移动,单独作H方向的移动会使齿面接触区沿齿高方向移动。V方向的运动和H方向的运动同时作用,可以使接触区在沿齿长方向移动的同时,在齿高方向保持正确的位置。

为了使全部齿面得到研磨,还需引入控制侧隙的运动J,因为齿面接触区在移动的同时,齿面之间的侧隙也会发生相应改变,沿大齿轮轴线方向的运动J可以保证接触区在齿侧面移动时,侧隙保持恒定不变。通过V、H和J方向的联动,可以使齿面接触区移动到齿侧面的任意位置,实现任意轨迹的研齿运动。

2 侧隙的检测与计算

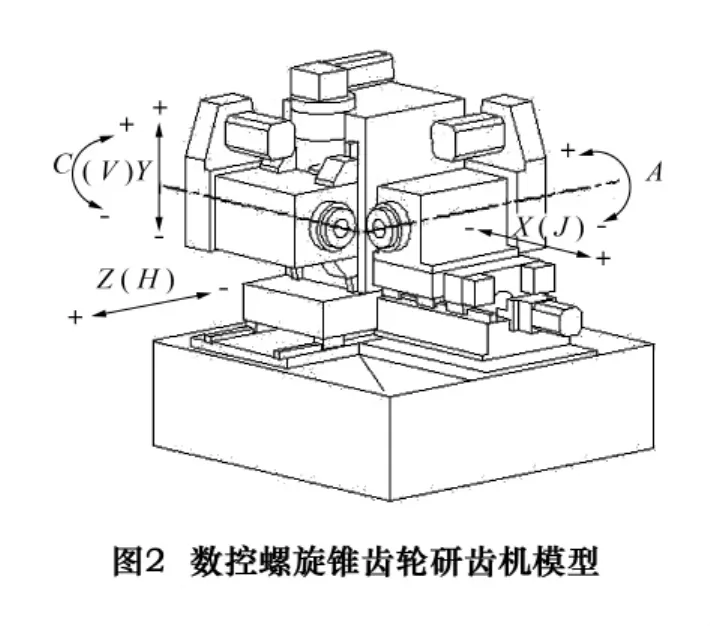

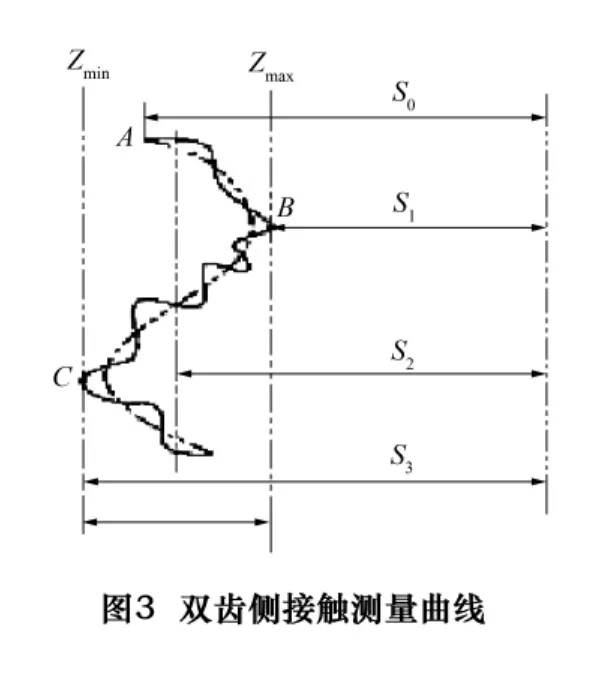

数控螺旋锥齿轮研齿机模型示意图如图2所示,齿轮副安装在标准安装距位置处,大齿轮和小齿轮在一定的力矩下完全进入双齿侧接触。大轮轴线方向(J轴线方向)的传动机构上有一个弹性机构[5],使轮齿在双齿侧接触滚动时不会出现卡死的情况。由于弹性机构的存在,以及施加的预载荷的作用,大齿轮会沿其轴线方向来回移动,数控研齿机上的光栅尺会记录大齿轮沿其轴线方向运动的位置。在自动双齿侧接触对滚过程中,如果是理想齿面对滚研磨,那么其光栅记录值如图3中的虚线所示,近似正弦波。但是由于螺旋锥齿轮在切齿过程中产生的加工误差和热处理过程中产生的变形会使测量值出现综合跳动偏差,图3中所示的实线偏离虚线的部分就是螺旋锥齿轮的切齿加工误差和热处理变形引起的误差的体现。

图3中的A点表示小齿轮锥从规定的VHJ位置处首次移动到双齿侧接触时的位置点,S0表示在这个移动过程中小齿轮箱沿J轴方向所移动的距离。B、C两点分别为齿轮副在双齿侧接触对滚过程中由于跳动而引起的安装距变化的两个极限位置。B位置处的距离S1对应侧隙的最小值,C位置处的S3对应侧隙的最大值。B、C两个极限位置对应双齿侧接触对滚过程中的综合跳动偏差。B、C两个极限位置点的平均值处对应的距离S2也是计算侧隙一个重要的参考距离。

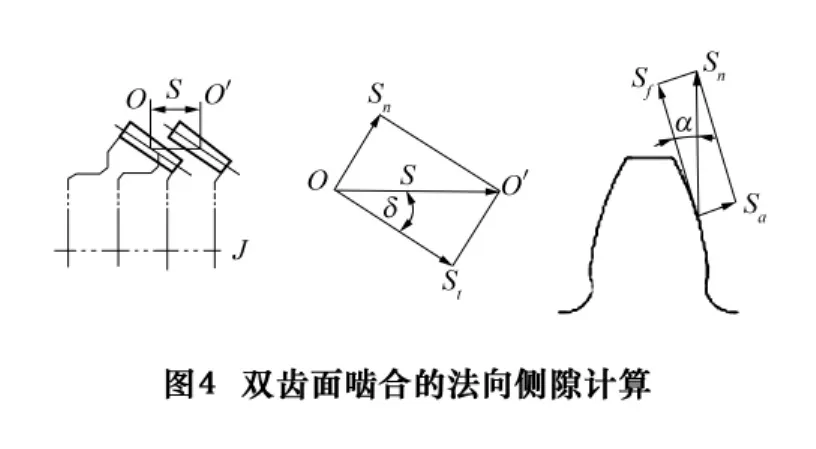

根据不同的研齿工艺要求,可以选择不同的S值(S0、S1、或S2,一般不选S3)来作为计算规定的VHJ位置处的法向侧隙的依据。小齿轮箱沿J方向移动距离S,等价于大齿轮锥沿其轴线移动距离S,同时,齿宽中点从O点移动到O'点,如图4所示。则O点的法向位移法向位移Sn和和切向位移St分别为

图4中δ为大齿轮的节圆锥角,α为齿廓角,齿廓角与压力角在数值上相等,可把它看作压力角,故法向侧隙的计算公式如下:

Sa即为齿轮副在规定V/H位置处时的法向侧隙。

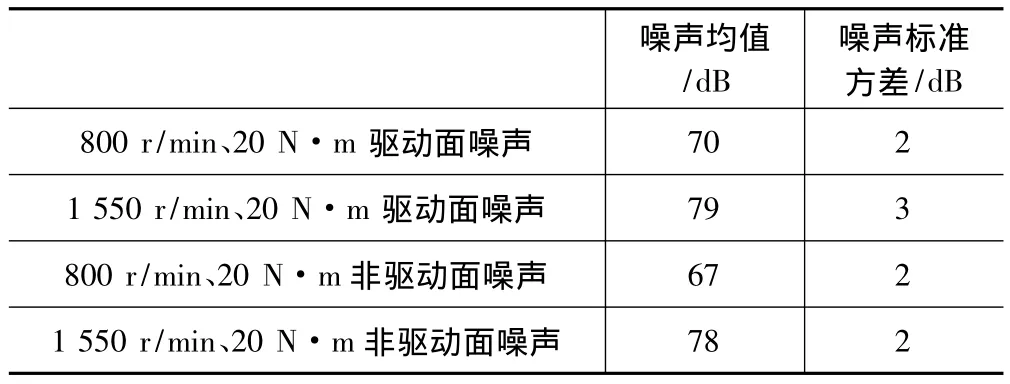

在螺旋锥齿轮研齿之前,自动侧隙检测机构所测量到的侧隙值Sa和研齿所要求的理想侧隙值Sa'不一定相同,它们之间可能存在一个差值(Sa'-Sa),那么数控螺旋锥齿轮研齿机的侧隙自动调整参数S'为

S'就是小齿轮箱沿J轴方向的侧隙自动调整移动量。对于给定的螺旋锥齿轮副,其节圆锥角δ、齿廓角α、理想侧隙值Sa'都是已知的,所以数控螺旋锥齿轮研齿机只要根据所测量到的移动距离S就可以自动计算出实际的侧隙调整值S'。式(3)就是数控螺旋锥齿轮研齿机用来进行自动侧隙检测与调整的依据。

3 在线自动侧隙调整

基于以上理论基础,湖南中大创远数控装备有限公司开发了数控螺旋锥齿轮研齿机YK2560,如图5所示,研齿机采用卧式布局,西门子840D数控系统,直驱电主轴结构,保证了高效、稳定的连续加工。

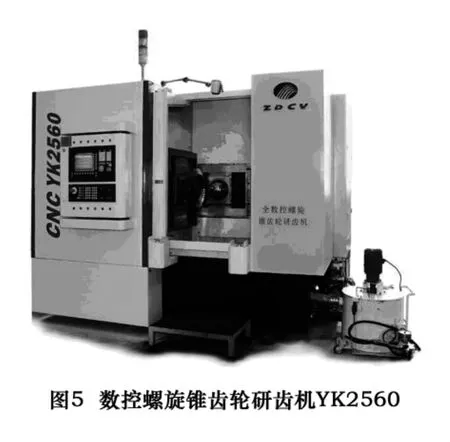

为了实现螺旋锥齿轮研齿的在线自动侧隙调整,自主开发了一套在线自动侧隙检测调整软件。首先以V/H调整法在双齿对滚循环中寻找出齿轮副接触区的边界区域,根据研齿工艺要求输入理想侧隙值Sa',并在边界区域内确定齿面的研磨点,由研磨点决定研磨路径,然后就进入加工循环。在研齿加工循环中,螺旋锥齿轮副在一定的力矩作用下使各研磨点进入双齿侧接触,预压缩的弹性机构可以在线自动测量出各研磨点在J轴方向上的移动位移S,即光栅的刻度。由式(3)即可得到各点的侧隙调整值S'。由于螺旋锥齿轮材料分布不均匀、切齿加工误差、热处理变形等因素的影响,各研磨点的侧隙调整值S'往往是不相等的。此时需要对侧隙调整值S'通过进行软件处理,以保证在研磨路径上各研磨点的侧隙Sa与设定的理想侧隙值Sa'相符。西门子 840D数控系统的 G代码指令“FLIN”提供了线性插补的功能[6],该指令可以很好地在各研磨点进行循环加工且保证了研磨侧隙。在线自动侧隙检测与调整流程如图6所示。

4 实验结果

在图5所示的螺旋锥齿轮研齿机YK2560上进行20对螺旋锥齿轮的研齿实验。实验证明这种在线自动侧隙检测与调整方法是可行的,开发的软件运行稳定。螺旋锥齿轮副研齿前和研齿后的传动噪声检测结果见如表1和表2。实验结果表明,经过研齿后的螺旋锥齿轮噪声降低了8~10 dB。

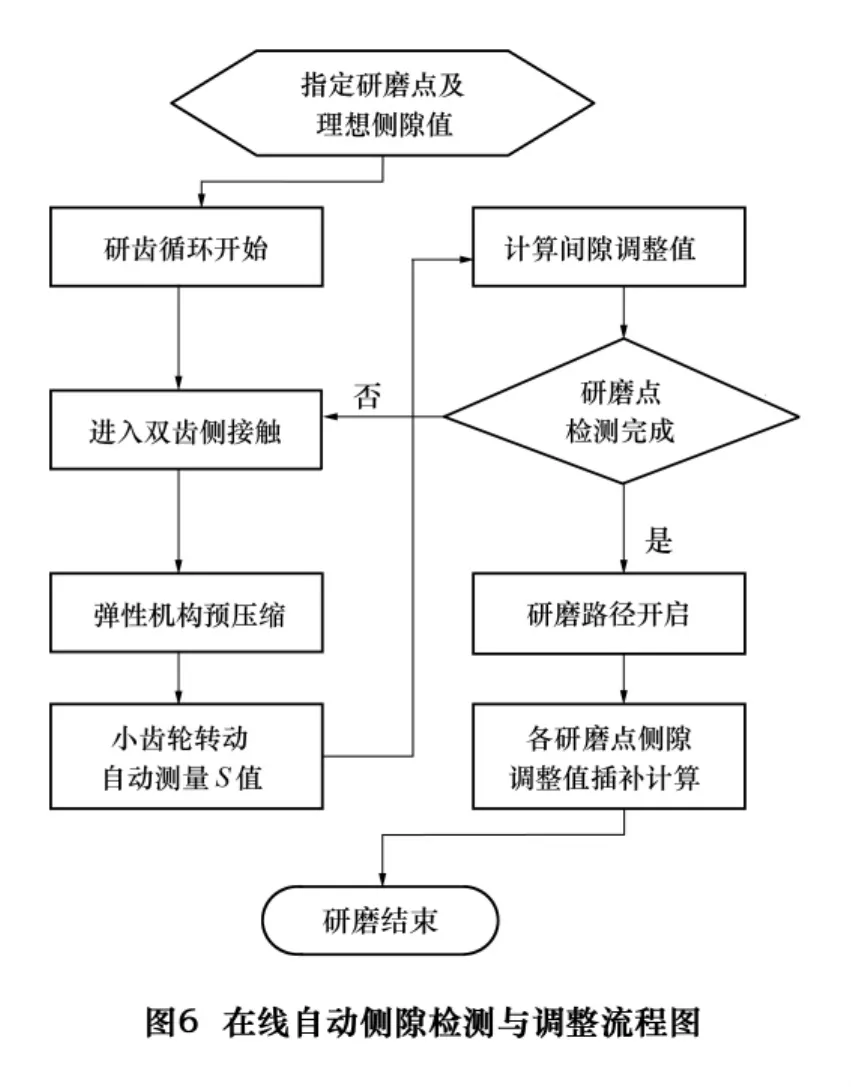

表1 螺旋锥齿轮研齿前传动噪声检测结果

5 结语

本文在螺旋锥齿轮数控研齿原理基础上,提出了一种新型的研齿在线自动侧隙检测和调整方法。根据研齿机理、侧隙的计算以及侧隙调整公式,设计开发了一套在线自动侧隙检测和调整研磨软件,根据光栅测量到的弹性机构的位移量,该软件能自动计算各研磨点的侧隙调整值,并通过线性插补保证各研磨点对应路径的侧隙在线自动调整,以提高研齿质量。通过在数控螺旋锥齿轮研齿机YK2560上进行螺旋锥齿轮的研齿实验,该方法及其软件具有稳定性好、自动化程度高、高效率的特点,研齿后的螺旋锥齿轮副传动噪声降低了8~10dB,证明了该方法研齿效果良好。

表2 螺旋锥齿轮研齿后传动噪声检测结果

[1]郑昌启.汽车驱动桥齿轮加工技术的发展[J].MC现代零部件,2009(9):30-34.

[2]Park D,Kahraman A.A surface wear model for hypoid gear pairs[J].Wear,2009,267:1595–1604.

[3]魏冰阳.螺旋锥齿轮研磨加工的理论与实验研究[D].西安:西北工业大学,2005.

[4]吴大任,骆家舜.齿轮啮合理论[M].北京:科学出版社,1985.

[5]格里森工厂.用来研磨或测试齿轮的方法和装置[P].中国专利,ZL99808186.8,2001.

[6]SIEMENS.SINUMERIK 840D/840Di/810D programming guide advanced[Z].Programming Guide,2003:21 -135.