桥式车铣加工中心横梁的设计研究*

隋连香 刘丽芳 王 晶

(①沈阳理工大学,辽宁沈阳110168;②沈阳机床集团公司,辽宁沈阳 110142)

随着科学技术的快速发展,普通的三轴数控机床已满足不了人们对加工零件的更高要求[1]。面对我国对大型数控机床这一关键装备的迫切需求[2]设计了该桥式五轴联动车铣加工中心。因车铣加工是一种新的切削加工方法,在车铣加工中心上可完成车削、铣削、钻镗等复杂工序加工[3],尤其对大型回转体的高速切削及弱刚度回转体的精加工有其独特的优势[4]。在设计过程中,对该机床的结构和精度提出了较高的要求。作为该机床的主要移动件—横梁,它对提高机床的动态特性和加工精度影响很大,所以对横梁的动态特性和结构进行分析研究至关重要。本文借助ANSYS软件对横梁建立有限元模型,找出横梁在不同参数下动力学特性上的优缺点,并对不同模型的动态特性进行分析,重点考虑机床零部件的动态特性对整机性能的影响,实现对该横梁的最优化设计。

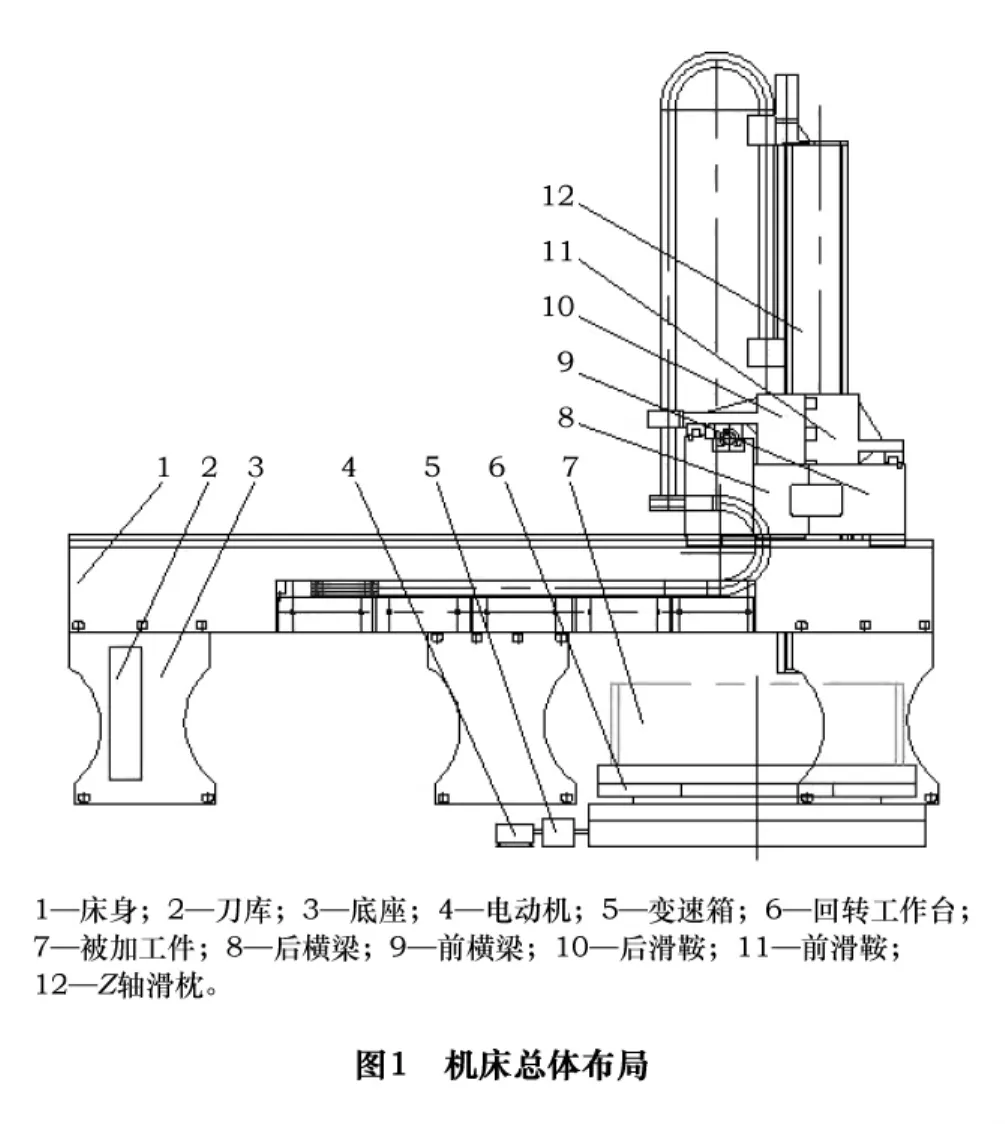

1 机床简介

本机床采用高架式横梁移动框架结构,用于实现X、Y、Z三轴的高速移动。横梁沿床身导轨往复运动为X轴,滑鞍沿横梁左右移动为Y轴,滑枕沿滑鞍上下移动为Z轴。X、Y、Z轴均由西门子交流伺服电动机驱动。在Y轴方向上采用双横梁的结构形式,易于实现受力的平衡和受载荷的均匀。Y轴前横梁9和Y轴后横梁8通过导向键和螺栓固定成一体(简称为Y轴横梁),该横梁水平方向布置,并安装在2个X轴滚动导轨上面。机床总体布局见图1。

2 构件的动力学模型

因采用床身横梁移动结构,横梁沿床身导轨往复运动,滑鞍沿横梁左右移动,滑枕沿滑鞍上下移动。最初设计思路为:后横梁8和前横梁9为铸造箱体结构,相对一侧、底侧均开有消失模铸造的工艺孔,内部设有垂直筋板支撑,筋板上也有铸造工艺孔;但为提高其运动的灵活性,确保机床的加工精度,横梁设计采用焊接型式。横梁长5 800 mm,宽1 850 mm,高1 700 mm。前横梁、后横梁外壁厚均为25 mm,筋板厚20 mm。

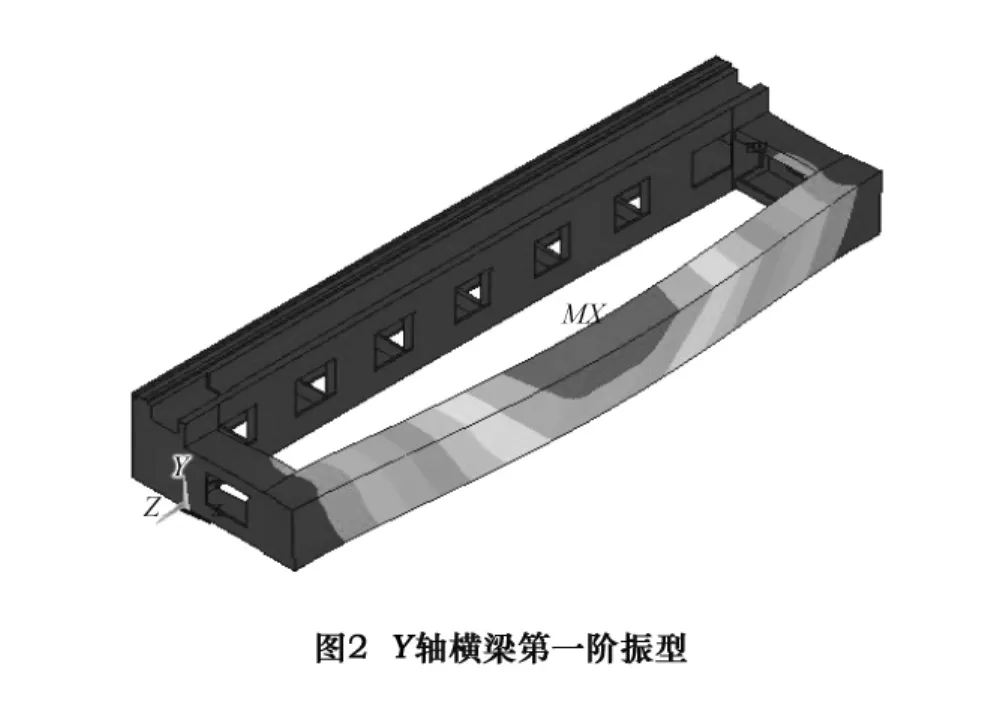

首先,对横梁用SOLIDWORKS三维建模软件建立立体模型,其次,为确保计算精度,在对模型进行相应的修正之后导入有限元软件ANSYS,并创建其有限元模型。选用SOLID45单元,采用映射网格划分功能将模型划分网格,共划分为15 000多个单元,30 000多个节点。约束条件为横梁和与其接触的4条导轨的线约束,约束其两个自由度UY,UZ。计算其模态。第一阶振型固有频率为67.62 Hz,第二阶振型固有频率为76.23 Hz。第一阶、第二阶振型均表现为后横梁8模态相对位移量很小,而前横梁9表现为上下振动,且模态相对位移量较大。这反映出前横梁在铣削力作用下容易产生较大幅度的上下振动,在加工过程中使铣刀头的定位精度超差,工件的相互位置度严重下降。因此,必须对前横梁9的原结构设计进行修改。横梁第一阶振型见图2。

经分析,造成前横梁9动刚性不好的主要原因是其内部的加强筋结构和布局不合理。因设计要求前后横梁外形尺寸一致,故在前横梁外形尺寸不变的情况下,应对其内部加强筋的结构和布局做相应的调整和修改,并提出以下几种改进方案。下面将重点分析其内部加强筋数目和布局的变化对其结构动态特性的影响。

3 改进后的模型

因对零件内部加强筋布局的调整可以改变其动力学特性[5]。故对前横梁9内部加强筋的布局进行了如下调整。

改进后,前横梁仍采用封闭结构。外壁使用厚30 mm的钢板,内部加强筋用厚20 mm的钢板。为保证与其它相关联件的有效配合,结构不变,尺寸不变,改进后其内部用于支撑导轨的横向垂直加强筋板不变,只改变纵向水平和纵向垂直两个方向的加强筋数目和结构。

改进A型:前横梁的所有工艺孔全部去掉,内部横向垂直加强筋钢板厚由25 mm改为20 mm。

改进B型:在A型的基础上,在前横梁内部加一纵向水平钢板,其厚度为20 mm。

改进C型:在A型的基础上,在前横梁的内部加一条纵向垂直钢板,其厚度为20 mm。

改进D型:在A型的基础上,在前横梁的内部同时增加一条纵向垂直钢板和一纵向水平钢板,厚度均为20 mm。

4 动态特性分析

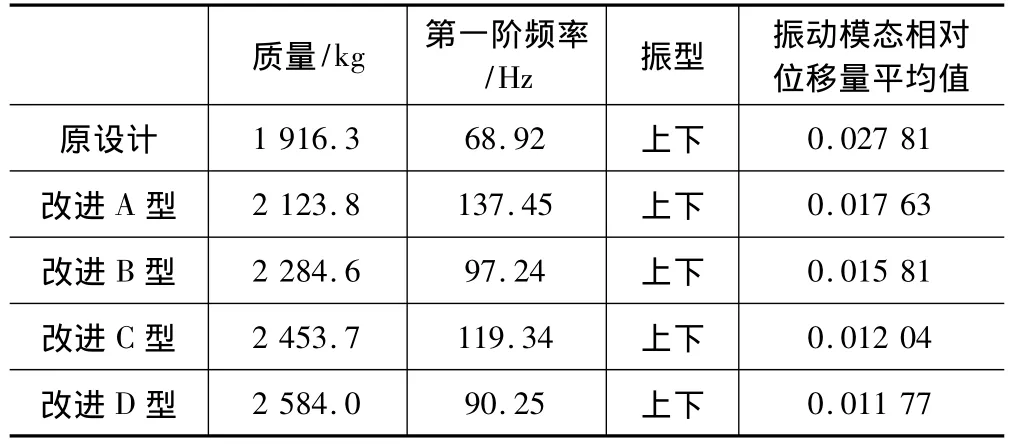

由于机床结构动态特性的好坏直接影响机床的稳定性和加工精度等技术指标,又考虑到机床的前几阶模态特性及机床切削系统的工作频带对切削的重要影响,因此着重分析第一阶模态频率及其所对应的振型。前横梁9的振动特性见表1。

用有限元方法对前横梁上面的4种结构进行模态分析。从表1中可以看出,改进型第一阶振型的固有频率比原前横梁均有很大提高,根据ω1=(k1/m1)1/2(式中ω1为固有频率,k1、m1分别为对应的模态刚度和模态质量)可知,改进后的前横梁动刚度有了显著提高,达到了对原设计的要求。

改进A型:前横梁的所有工艺孔全部去掉,内部横向垂直加强筋钢板厚由25 mm改为20 mm,前横梁的动刚度明显提高。

改进B型:在前横梁内部加一纵向水平20 mm厚钢板,尽管振动模态相对位移量比改进A型小,但是其第一阶固有频率比起改进A型不仅没有提高,反而有很大下降。由此看出,尽管水平钢板能够改善前横梁的模态相对位移平均量,但由于前横梁的质量相对增加比较大,导致改进B型第一阶固有频率降低。

表1 前横梁的振动特性表

改进C型:在前横梁的内部加一条纵向垂直20 mm厚钢板,动刚度高于改进B型,并且振动模态相对平均位移量较小。可见,仅因为纵向筋板的水平或垂直的方向不同,却造成其动态特性有较大的差异。

改进D型:是同时在前横梁内部增加纵向水平20 mm厚钢板和纵向垂直20 mm厚钢板,这时前横梁的质量比改进B型和C型都大很多。从表一中可以看出,尽管改进D型的振动模态相对平均位移量很小,但是其动刚度却比改进C型要弱。

通过上述分析和比较可知,片面的增加纵向筋板并不能显著改善前横梁的动态特性,它是总体结构综合作用的结果。改进C型的导轨振动模态相对位移量较小,且其第一阶振动频率较高,综合看来,改进C型这一方案应是前横梁最佳内部结构设计。也由此得到Y轴横梁的最优化设计。

5 结语

经研究和分析,发现该加工中心稳定性和加工精度等技术指标与横梁振动模态相对位移量大小有关,所以应以横梁的振动模态相对位移量的大小作为设计参考的主要依据,同时还要兼顾机床动刚度的振型等特性指标对机床主要部件结构进行设计研究。

由以上的研究分析最终得到了该横梁的最优设计结构,确保了该加工中心的高精度和高稳定。

[1]张惠敏.五轴联动数控机床的设计[J].机床与液压,2010(4):8-10.

[2]方雄文.立式加工中心产品的发展趋势[J].制造技术与机床,2009(12):47-48.

[3]邢雨,高青玉,李侠.立式车铣加工中心主轴与C轴的自动切换控制[J].制造技术与机床,2009(12):57.

[4]贾春德,姜增辉.车铣原理[M].北京:国防工业出版社,2001.

[5]汤文成,易红,辛研.加工中心床身结构分析[J].机械强度,1998,20(1):11-13.