溶氧对淀粉液化芽孢杆菌BS 5582产β-葡聚糖酶的影响

刘泽慧,李永仙,李 崎,*

(1.江南大学工业生物技术教育部重点实验室,江苏无锡 214122;2.江南大学生物工程学院酿酒科学与工程研究室,江苏无锡 214122)

溶氧对淀粉液化芽孢杆菌BS 5582产β-葡聚糖酶的影响

刘泽慧1,2,李永仙1,2,李 崎1,2,*

(1.江南大学工业生物技术教育部重点实验室,江苏无锡 214122;2.江南大学生物工程学院酿酒科学与工程研究室,江苏无锡 214122)

淀粉液化芽孢杆菌(Bacillus amyloliquefaciens)BS 5582在10L全自动发酵罐规模生产β-葡聚糖酶,分别控制通气量、罐压和搅拌转速进行溶氧优化,研究发现在装液量6L,接种量6.67%,发酵温度37℃的条件下,优化后通气量9L/min,搅拌转速600r/min,罐压0.6MPa,β-葡聚糖酶酶活在44h达到511U/mL,比优化前提高了122.76%。

淀粉液化芽孢杆菌,β-葡聚糖酶,溶氧,优化

β-葡聚糖是一种非淀粉性多糖,广泛存在于植物和微生物的细胞壁中,是由葡萄糖以混合的β-1,3和β-1,4糖苷键连接而成的D型葡萄糖聚合物[l-2]。β-1,3-1,4葡聚糖酶(EC 3.2.1.73),简称β-葡聚糖酶,能够高效、专一分解植物来源的β-葡聚糖中β-1,3和β-1,4混合的糖苷键,使大分子β-葡聚糖不断降解。其主要用途:一是应用于啤酒生产,可解决因大麦中β-葡聚糖引起的麦汁粘度过大、过滤困难、麦汁得率低、影响啤酒稳定性等问题[3-5];二是作为饲料添加剂,消除谷物中β-葡聚糖在家禽家畜肠道内产生的粘性抗营养因子影响,提高饲料利用率[6]。目前,β-葡聚糖酶在啤酒生产和饲料行业应用十分广泛,所以提高β-葡聚糖酶的产量成为众多研究者的目标。目前报道的产β-葡聚糖酶的菌种有细菌[7-8]、真菌[9-11]、放线菌[12]等,作者所在研究室保藏的产β-葡聚糖酶专利菌种Bacillus amyloliquefaciensBS 5582在前期摇瓶实验中也得到了较高酶活[13-14]。淀粉液化芽孢杆菌发酵过程属于好氧发酵,发酵液溶氧过低会抑制菌体的生长代谢从而不利于产酶,而发酵液溶氧过高,会导致菌体生长过快,营养物质提前耗尽,也不利于产酶。所以适宜的溶氧条件是提高β-葡聚糖酶产量的重要因素,通气量、罐压、搅拌、罐体形状等共同决定了发酵罐的供氧状况和溶氧水平,实验和生产中通常通过控制通气量、罐压和搅拌转速来控制适宜的发酵液溶氧水平。本研究对该菌产β-葡聚糖酶在10L发酵罐中通气量、罐压和搅拌转速进行摸索,为后续研究和工业化生产提供参考依据。

1 材料与方法

1.1 材料与设备

Bacillus amyloliquefaciensBS 5582 本研究室保藏菌株;AZO蓝色大麦葡聚糖 Megazyme公司;种子培养基(g/L) 蛋白胨10,牛肉膏5,氯化钠5;pH 7.0,121℃灭菌15min;斜面培养基 另加琼脂20g/L;发酵培养基(g/L) 玉米粉40,豆饼粉40,大麦粉20,Na2HPO412,(NH4)2SO44,CaCl20.75,MgSO41。

Biostat C10-3发酵罐 德国B.Braun Biotech international公司,工作容积10L,高径比3∶1,上搅拌,原位灭菌,可在线检测温度、转速、pH、OD、通气量、罐压等;SBA-40C型生物传感双功能分析仪 山东省科学院生物研究所;UV-2000紫外分光光度计 上海优尼科仪器有限公司。

1.2 菌种培养方法

1.2.1 斜面活化和种子培养 将冰箱中保藏的菌种接种到斜面培养基,37℃静置培养24h;活化后斜面菌种按每瓶3环接种到装有200m L种子培养基500m L三角瓶中,37℃下以200r/m in转速振荡培养14h。

1.2.2 发酵培养 发酵罐装液量6L,接种量6.67%,温度37℃,搅拌转速500r/m in,通气量6L/m in,罐压0.2MPa,自然pH,加泡剂6m L,发酵12h后开始每隔4h取样测定发酵液酶活,总糖。

1.3 酶活测定方法

改良AZO方法:0.1m L经适当稀释的酶液,加入经40℃预热的蓝色葡聚糖底物(使用前和0.02mol/L的pH6.5的磷酸缓冲液等体积混合),在40℃反应10min,每个反应样品中加入3.0m L沉淀液,摇匀后10000r/m in离心5m in,1cm的比色杯测定清液在590nm处的吸光值,以0.1m L的去离子水代替酶样品做空白对照。每个样品做3个平行样。酶活计算公式如下:

β-葡聚糖酶酶活(U/m L)=稀释倍数×(OD+0.0558)/(0.0012×180)

其中,180为底物分子量,0.0558和0.0012为标准曲线回归的数据。

酶活定义:单位体积酶液在40℃和pH为6.5条件下,每分钟水解β-葡聚糖生成相当于1μmol的葡萄糖还原物质的量为1个酶活力单位,以U/m L表示。

1.4 总糖测定方法

利用SBA-40C型系列生物传感双功能分析仪,依据酶促反应来定量,可直接在显示屏上读出底物浓度,计算公式如下:

存在于我国大部分企业中的,阻碍其基层党建政工工作开展的一个重要影响因素,就是企业不论是管理人员还是员工,都没有从源头上给予党建政工工作足够的重视度,这就导致了企业上下对党建政工工作从思想上的漠视。现如今,随着我国经济市场的规模不断扩大、发展形式更加多样化,存在于我国企业中的竞争变得更加激烈,而企业内部基层党建政工工作是否有一个良好的开展,也是企业综合竞争力的其中一部分,其重要性是毋庸置疑的。

总糖(g/L)=读数×稀释倍数/100

2 结果与分析

2.1 通气量对产酶的影响

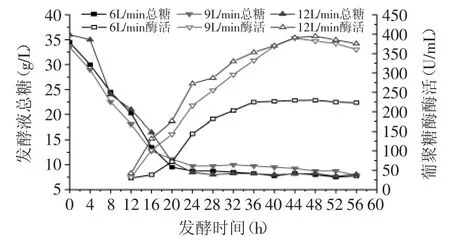

淀粉液化芽孢杆菌发酵生产葡聚糖酶属于好氧发酵,而通气量是影响发酵液溶氧浓度的重要条件,通气量太小会导致溶氧浓度过低影响菌体生长代谢和产酶,通气量太大会增加培养基水分的蒸发,增加能耗和生产成本。实验考查了不同通气量条件(6、9、12L/m in)下发酵液中总糖含量和菌体产酶的变化,以6L/min为对照罐,结果见图1所示。

图1 通气量对产酶的影响Fig.1 The effectof ventilation onβ-glucanase fermentation

由图1可知,不同通气量对发酵液中总糖的消耗并无太大影响,在发酵初期都有较快的总糖消耗,并在24h下降到10g/L左右并稳定在10g/L左右。增加通气量后发酵液的酶活明显高于对照罐,9L/m in罐最高酶活出现在44h为390.1U/m L,12L/min罐最高酶活出现在48h为394.7U/m L,高于对照罐48h的最高酶活229.4U/m L。表明增加通气量并没有加快菌体对总糖的消耗,且发酵液中的糖在发酵前期就下降到较低水平,可能会成为后期菌体生长产酶的限制性因素。通气量增加到9L/m in可以提高发酵液酶活70.1%,但增加通气量到12L/m in发酵液酶活几乎没有提高,说明9L/m in的通气量已经可以满足菌体生长代谢需要或者已经达到最大临界通气量,再单纯增加通气量不能提高菌体对葡聚糖酶的生产。而12L/m in通气量使发酵液水分蒸发很大,醪液粘稠起泡,控制困难,所以后期实验选择通气量9L/m in。

2.2 罐压对产酶的影响

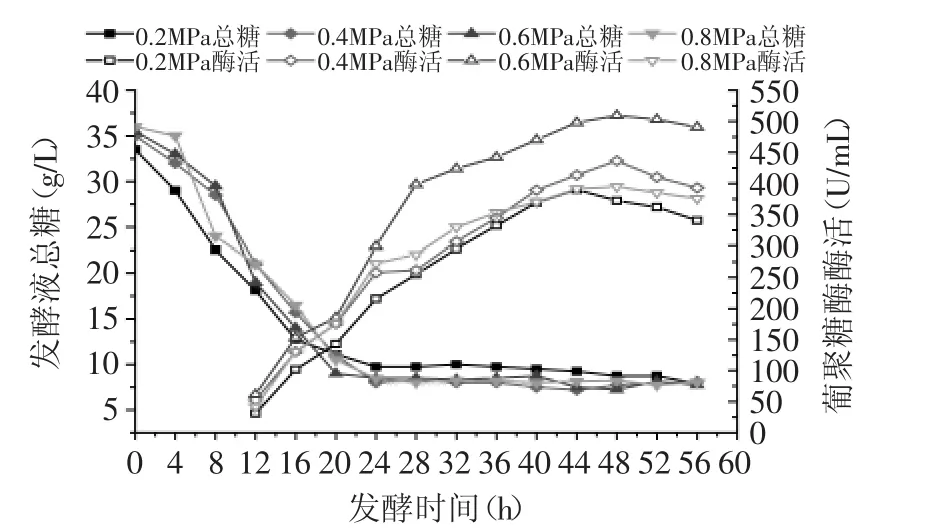

发酵罐罐压是影响发酵液溶氧浓度的另一重要条件,其他条件恒定增大罐压可以提高发酵液溶氧水平,但同时也会抑制气体性代谢产物的排出,增加发酵液中某些抑制物的浓度,从而影响菌体的生长代谢,罐压的提高还会提高对设备的要求,增加生产风险。前期实验在较低罐压下提高通气量已经无法提高溶氧水平,所以恒定9L/min通气量,考察罐压对酶产量的影响,分别取罐压为0.2、0.4、0.6和0.8MPa,以0.2MPa为对照罐,结果见图2。

图2 罐压对产酶的影响Fig.2 The effect of pressure onβ-glucanase fermentation

由图2可知,不同罐压发酵罐的总糖消耗差别依然不大,0.6MPa罐在发酵前中期总糖消耗比其他罐略快,0.4MPa罐和0.8MPa罐次之,对照罐发酵液糖分消耗略慢于其他三罐。三个优化罐在24h后总糖稳定在8g/L左右,对照罐稳定在10g/L左右。随着罐压的增加,β-葡聚糖酶活力先升高后下降,在罐压为0.6MPa时酶活最高,达到509.5U/m L,分别比对照罐、罐压0.4MPa和0.8MPa的发酵酶活提高37%、17%和29%。同时最高酶活均出现在发酵44~48h左右。结果表明,在罐压较低时增大罐压可以明显促进菌体产酶,当罐压达到一定值时继续提高罐压可能会导致某些代谢产物无法及时排出,增加发酵液中某些产物的浓度而反馈抑制菌体产酶,0.6MPa的罐压为最适罐压,最大酶活比对照罐提高37%。

2.3 搅拌转速对产酶的影响

搅拌、通气量、罐压、空气压力等共同决定了发酵罐的供氧状况和溶氧水平,在空气压力和搅拌类型不变时,通过调节搅拌转速、通气量和罐压可以控制发酵液的溶氧浓度,保证菌体正常的代谢。根据前期实验恒定通气量为9L/m in,罐压为0.6MPa,考察搅拌转速对产酶的影响,分别取转速为400、500、600r/m in,结果见图3所示。

图3 搅拌转速对产酶的影响Fig.3 The effect of stirring speed onβ-glucanase fermentation

由图3可知,600和500r/min罐发酵液总糖在发酵前期下降速度略快于400r/m in罐,但三者差别不大,总糖浓度都在24h后稳定在8g/L左右。从酶活曲线可以看出,随着搅拌转速的增加,发酵前中期β-葡聚糖酶酶活增长速度加快,600r/m in罐在44h达到最高酶活511U/m L,500r/m in罐在48h达到最高酶活509.5U/m L,400r/m in罐在52h达到最高酶活470U/m L。表明总糖消耗情况在不同转速下差别不大,转速由400r/m in提高到500r/m in,有利于菌体产酶,缩短发酵周期;而转速继续提高到600r/m in,最高酶活几乎没有提高,仅能小幅缩短发酵周期。

2.4 优化前后菌体产酶比较

经过实验优化后通气量、罐压和搅拌转速分别为9L/min、0.6MPa和600r/min,经验证实验得出优化后β-葡聚糖酶在发酵44h最高酶活达到511U/min,相对于优化前发酵48h最高酶活229.4U/m L,发酵周期缩短4h,β-葡聚糖酶酶活提高122.76%。

3 结论

发酵液溶氧是影响菌体生长代谢的重要因素,溶氧的优化旨在找到各种影响发酵液溶氧状态的发酵条件的最适值,最大化的提高生产效率。本研究从通气量、罐压、搅拌转速三个方面对发酵液溶氧的控制条件进行优化,得出适宜的控制条件,通气量9L/m in,罐压0.6MPa,搅拌转速600r/min。β-葡聚糖酶酶活在44h达到511U/m L,比初始发酵提高了122.76%,综上所述,发酵条件优化后菌体产酶量提高非常显著,达到了预期的效果。

[1]He GQ,TANGXJ,Mukhtar A M,etal.Optimization of cultural conditions for thermostable,β-1,3-1,4-glucanase production byBacillus subtilisZJF-1AS[J].Zhejiang U Sci,2003(11):719-725.

[2]邹东恢,江洁.β-葡聚糖酶的开发与应用研究[J].农产品加工·学刊,2005(8):7-9.

[3]Scott RW.The viscosity of worts in relation to their content ofβ-glucan[J].J Inst Brew,1972,78:179-186.

[4]周光勇,油松滨.啤酒中β-葡聚糖的研究[J].啤酒科技,2004(2):15-16.

[5]尹象胜,李永仙,顾国贤,等.啤酒酿造用复合酶的研制[J].无锡轻工大学学报,1994,13(4):300-309.

[6]王圆,朱海东.细菌产β-1,3-1,4-葡聚糖酶的结构、功能及应用的研究进展[J].饲料工业,2005,26(2):18-20.

[7]Hong TY,MengM.Biochemicalcharacterizationand antifungal activity ofan endo-1,3-β-glucanase ofPaenibacillussp.Isolated from garden soil[J].Applied Microbiology and Biotechnology,2003,61:472-478.

[8]Miyanishi N,Hamada N,Kobayashi T,et al.Purification and characterization of a novel extracellular beta-1,3-glucanase produced byBacillus clausiiNM-1 isolated from ezo abalone Haliotisdiscushannai[J].JournalofBiosicenceand Bioengineering,2003,95(1):45-51.

[9]Nguyen H H,Graham H F.Separation and characterization of six(1→3)-β-Glucanases from Saccharomyces serevisiae[J]. Journal of Bacteriology,1983,156(3):1204-1213.

[10]Anna A K,Karl K T,Konstantin A S,etal.Isolation,enzymatic properties,and mode of action of an exo-1,3-β-glucanaseTrochoderma viride[J].European Journal of Biochemistry,2001,268:6123-6131.

[11]Fontaine T,Hartland R P,Beauvais A,et al.Purification and characterization of an endo-1,3-β-glucanase from aspergillus fumigatus[J].European JournalofBiochemistry,1997,243:315-321.

[12]Tiunova N A,Kobzeva N Ia,Zaikina I V,et al.1,3-beta-Glucanases ofActionmycetes[J].Mikrobiologiia,1983,52(4):586-590.

[13]郝秋娟,李永仙,李崎.淀粉液化芽孢杆菌产β-葡聚糖酶培养基优化以及酶稳定剂的研究[J].中国酿造,2006(4):18-22.

[14]郝秋娟,李永仙,李崎,等.温度对淀粉液化芽孢杆菌5582产β-葡聚糖酶的影响[J].中国酿造,2007(3):11-15.

Effect of dissolved oxygen onβ-glucanase fermentation byBacillus am yloliquefaciensBS 5582

LIU Ze-hui1,2,LIYong-xian1,2,LIQi1,2,*

(1.The Key Laboratory of Industrial Biotechnology,Ministry of Education,Jiangnan University,Wuxi214122,China;2.Laboratory of Brewing Science and Technology,School of Biotechnology,Jiangnan University,Wuxi214122,China)

The fermentation conditions ofBacillus am yloliquefaciensBS5582 were investigated in 10L automatic fermenter to im p roveβ-g lucanase p roduc tion.Dissolved oxygen concentration was op tim ized by controlling ventilation,p ressure and stirring speed.The enzyme ac tivity ofβ-g lucanase was 511U/m L in 44h,inc reased by 122.76%.The op tim ized cond ition was determ ined as follows:37℃,inoculation amount 6.67%,liquid volume 6L,ventilation amount9L/m in,stirring speed 600r/m in,tank p ressure 0.6MPa.

Bacillus amyloliquefaciens;β-g lucanase;d issolved oxygen;op tim ization

TS201.3

A

1002-0306(2012)14-0173-03

2011-10-27 *通讯联系人

刘泽慧(1985-),女,硕士研究生,主要从事发酵工程的研究。

国家创新基金(09C26213203751);教育部新世纪人才支持计划(NCET-0453);江苏省创新基金(BC2009291);江苏高校优势学科建设工程资助项目(PAPD)。