A390合金近液相线法处理中初生硅形态的演变

周运海,陈文珂 ,黄 韦

(合肥工业大学,安徽合肥 230009)

A390合金近液相线法处理中初生硅形态的演变

周运海,陈文珂 ,黄 韦

(合肥工业大学,安徽合肥 230009)

采用A390合金为试验原料,通过改变、控制浇注温度、保温时间和冷却速度,研究了在近液相线区不同温度(620℃~695℃)、不同保温时间(10min~70min)下获得半固态合金坯料组织的演变规律及变化机理。结果表明:在635℃~650℃,保温40min~55min,能够得到细小、均匀、圆整的颗粒状初生硅组织。因此,仅通过控制近液相线法铸造的工艺参数便可改善A390合金半固态坯料中初生硅的尺寸和形貌,这是获得半固态坯料的一种简单、高效和低成本的方法。

A390合金;半固态成形;近液相线法

半固态成形技术(SSM)是美国麻省理工学院M.C.Flemings教授等人在20世纪70年代首先提出的。该技术综合了传统的铸造和锻造两种成型方法的优点,可以高效地成型形状复杂的零部件,且具有低能耗、高质量和近终成型等优点。在半固态成形技术中,半固态坯料的制备是整个成形技术的基础,因此国内外有大量的研究人员对此开展深入的研究[1-12],然而在铝硅合金半固态坯料制备方面所研究的对象主要是亚共晶和共晶铝硅合金,对过共晶半固态坯料制备工艺方面的研究却很少。过共晶铝合金具有耐磨性好、线膨胀系数小、抗腐蚀性和铸造性能好等优点,在铝硅合金应用中的比例逐年增加,受到越来越多人的关注。但是采用常规铸造的过共晶铝硅合金组织中通常含有粗大块状和板条状的初生硅,这种初生固相会严重的影响成形材料的机械性能和加工性能,制约过共晶铝硅合金的广泛应用。因此制备出具有细小、圆整且分布均匀的初生硅相半固态浆料进行半固态成形具有重要的应用价值。目前,主要用于制备过共晶半固态浆料的方法主要有:机械搅拌法[1]、电磁搅拌法[2-3]、超声波处理法[4]、低过热度浇注和弱电磁结合法[5-6]、熔体混合法[7]等。近液相线法是一种新型的半固态浆料制备技术,已经采用这种方法成功的制备了如A356合金、ZL201合金、和6061变形铝合金半固态浆[8-10]近几年,国内一些学者采用近液相线法制备A390合金半固态坯料,研究在液相线以上10℃至100℃浇注温度对A390合金初生硅的影响[11],然而对A390合金的研究仅限于保温时间一定,浇注温度在液相线以上一定温度区间内的条件下初生硅的变化,为了进一步了解不同工艺参数对A390合金半固态坯料组织变化的影响 ,本课题以A390合金为研究对象,研究了在不同浇注温度和保温时间下获得半固态坯料组织初生硅的变化规律和演变机理。

1 试验方法

本试验用A390合金化学成分见表1,用纯度大于99.1%的结晶硅、纯铜、金属镁和ZL102为原料在坩埚电阻炉内配制而成,先将石墨坩埚预热至500℃,接着加入Al-12Si并升温至690℃,待其完全熔化后加入结晶硅,对其进行保温、搅拌直至完全熔解,然后加入纯铜并进行间断地搅拌直至完全熔解,最后加入纯镁,待镁完全熔解后将温度升至810℃并保温15min,之后将温度降至740℃保温5min后压入C2Cl6(总质量的0.5%)并不断搅拌直至其熔解完毕,接着对熔体进行扒渣。将经过精炼和扒渣后的合金在电阻坩埚炉中进行保温,用计算机控温仪精确控制温度,温度偏差为±1℃。

表1 试验用A390合金的化学成分(wt%)

A390合金在液相线附近不同温度下的近液相线法处理过程。先将试验合金加热到700℃熔化,然后随炉冷却至620℃~695℃,在炉内保温40min后浇入金属型获得φ80mm×30mm的铸锭。

在不同保温时间下的近液相线法处理过程为,先将合金升温至700℃熔化,然后随炉冷却至650℃,保温10min~70min后,浇入金属型获得φ80mm×30mm的铸锭。

在上述试验获得的锭坯垂直横截面上的相同位置切取试样,试样经过粗磨、细磨、精磨和抛光后用体积分数为0.5%HF腐蚀,采用光学显微镜观察金相显微组织。

2 试验结果与讨论

2.1 保温温度对显微组织的影响

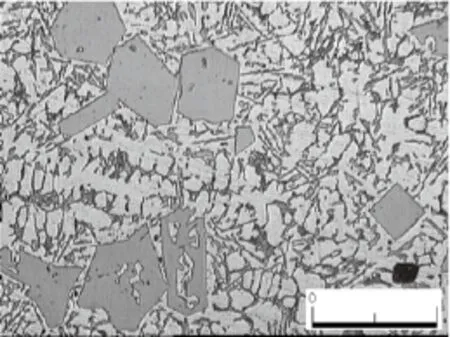

图 1 740℃常规浇注

图1为A390合金常规浇注下的显微组织,其中图中黑色色块状为初晶硅,浅黑色针状为共晶组织,白色为α(Al)相。A390合金的液相线温度为650℃,在740℃浇注时,浇注的温度较高,过冷度较小,形核的数量较少,晶粒不会因为生长空间不足而相互抵触,初生硅可以沿着一定的方向生长,并且由于温度场和溶质场极不均匀,所以导致形成具有尖锐棱角的多边形和长板条状初生硅,并且可以看到有严重的偏聚现象;由图2f可见,在695℃下浇注,高于液相线45℃,浇注温度相对较高,但是在保温的过程中,在合金液中已有少量的准固相原子团,过冷度相对较大,温度场和溶质场相对均匀,从图中也可看出初生相较均匀,晶粒尺寸较小,形貌有向圆整转变的趋势,但仍有偏聚现象;由图2e、2c可发现,随着浇注温度向液相线靠近,初生相晶粒尺寸逐渐变小,形貌也逐渐变得圆整,但是变化并不是非常的明显,当浇注温度降至650℃时,初生硅得到明显的细化作用,并且形态比较圆整,这主要是因为当浇注温度为650℃时,合金液中存有大量的准固相原子团簇,在合金液浇注到金属型时,过冷度比较大,大量的准固相原子团簇就会促进大量形核,且大量晶核在生长的过程中也会受到空间的限制而相互抵制,从而阻碍其长大。Al基也得到一定的细化作用,但是并不明显。共晶硅基本没有多大的变化;由图2c、2a可见,初晶硅有长大的趋势,这主要是因为此时浇注温度已经在液相线温度以下,当浇注温度为635℃时,此时晶粒的粗化还不是很明显,因为在635℃保温时,合金液中不仅存在有大量的准固态原子团,还有一定量的游离态的固相颗粒存在,所以在合金液浇入金属型时,过冷度比较大,一方面已存在的固相颗粒继续长大,另一方面,大量准固相原子团促进形核及快速生长,但是同样由于生长空间的限制,最终得到比较均匀和细小的组织。而当温度降至620℃时,此时合金液中有大量游离的固相颗粒存在,所以在浇注时,合金熔体主要是向着初生相长大的方向进行。从而最终形成较大的初生硅颗粒。

图2 不同保温温度下A390合金的显微组织

2.2 保温时间对显微组织的影响

由图3g、3h、2c可见,随着保温时间的增加,初生硅的颗粒逐渐减小,这主要是因为随着保温时间的增加,合金液中温度场和溶质场就会相对均匀,而这样就会使得准固相原子团更加均匀的分布在合金中,但是并不是保温时间越长,初生硅的尺寸就会越均匀、细小,由图2c、3i、3j可见,随着保温时间的继续延长,合金中的初生硅相反而会逐渐增大。根据Ostwaldripening的LSW理论,小颗粒的尺寸不断减小直至完全熔化,大颗粒的尺寸会不断增大。所以随着时间的继续增加,合金溶液中开始出现较大的初生硅颗粒,并随着时间的增长而增多,并在浇注的过程中直接快速长大,从而使得获得的组织中含有粗大晶粒的初生硅。

图3 不同保温时间下A390合金的显微组织

3 结论

(1)随着保温温度的降低,初生硅的平均直径先减小,后增大,在650℃获得最佳的组织;

(2)随着保温时间的延长,初生硅的尺寸先越来越小,分布越来越均与,但随保温时间进一步增加,初生硅晶粒开始逐渐粗化;

(3)在635℃~650℃,保温40min~55min,能够得到细小、均匀、圆整的颗粒状初生硅;

(4)通过控制工艺因素,在650℃下保温40min浇入金属型可以获得组织最好的浆料。

[1] 叶春生,张新平,潘冶.机械搅拌对过共晶Al-Si合金半固态组织的影响[J].热加工工艺,2002(1):27-29.

[2] 彭著刚,张家涛,樊刚,戴浩,郑晴,孙淑红.等温电磁搅拌对半固态Al-25%Si合金组织的影响[J].昆明理工大学学报,2006,31(1):19-22.

[3] 曹志强,任振国,张婷,陈东风.电磁搅拌对半固态Al-24%Si合金凝固过程及组织的影响[J].铸造,2005,54(10):967-969.

[4] 杨俊,程和法,黄笑梅,肖志玲,刘铭. 高能超声对Al-20Si合金组织和力学性能的影响[J].特种铸造及有色合金,2010,30(8):769-771.

[5] 张家涛,樊刚,魏昶,冉绍兵,张维钧.低过热度浇注弱电磁搅拌对半固态Al-30Si组织的影响[J].特种铸造及有色合金,2008,28(5):362-366.

[6] 樊刚, 张家涛,魏昶.低过热度浇注弱电磁搅拌对半固态Al-30Si合金凝固特性分析[J].特种铸造及有色合金,2008,28(4):278-280.

[7] 叶春生,宋俊杰,张新平,潘冶.不同成分铝硅合金熔体混合对初生硅相细化的研究[J].铸造,2002,51(3):145-147.

[8] 王平,陆贵民,崔建忠,等.液相线铸造A356铝合金显微组织[J].有色金属,2001,53(4):4-7.

[9] 王平,史立峰,陆贵民.ZL201铝合金近液相线半连续铸造组织研究[J].轻合金加工技术,2005,33(6):5-7.

[10] 王娜,周志敏,陆贵民,赵大志.工艺条件对6061铝合金近液相线铸造微观组织的影响[J].特种铸造及有色合金,2009,29(6):508-511.

[11] 王娜,周志敏.近液相线半连续铸造过程中A390合金初生硅的形成机理[J].中国有色金属学报,2010,20(10):1895-1899.

[12] FLEMINGS MC.Behavior of metal alloys in the semisolid state [J]. Metall.Trans,1991,22A(4):957-981.

Evolution of primary of A390 Alloy during near-liquidus semi-solid casting

ZHOU YunHai,CHEN WenKe,HUANG Wei

(Hefei University of Technology, Hefei 230009, Anhui China)

The A390 alloy billets have been prepared as experiment material. The evolution and forming mechanism of microstructures of the obtained near-liquidus semi-solid billets have been studied by controlling the holding temperature changing from 620℃ to 695℃, holding time changing from 10 min to 70 min. The results showed that f ne, uniform and round granule primary Si could be created with holding time for 40~55 min at 635~650℃. The dimension and appearance of primary Si of A390 alloy semi-solid billets would be improved by controlling only the processing parameters of near-liquidus semi-solid forming which would be a simple, effective method to prepare semi-solid billet with lower cost.

A390 alloy; Semi-solid forming; Near-liquidus casting

TG146.2+1;

A;

1006-9658(2012)05-0008-3

2012-06-04

稿件编号:1206-061

周运海(1986-),男,在读硕士,研究方向铸造材料