轴承套圈坯料螺旋孔型斜轧成形数值模拟及分析

李治,许继帅,梁建国,赵春江,王琛

(1.太原理工大学 先进成形与智能装备研究院,太原 030024;2.临工集团济南重机有限公司,济南 250098;3.太原科技大学 机械工程学院,太原 030024)

螺旋孔型斜轧是一种特轧工艺,具有生产效率高,材料利用率高,加工质量好,设备简单等优点,广泛应用于回转体零件尤其是轴承套圈坯料的加工[1-2]。

国内外对螺旋孔型斜轧工艺做了一定研究:文献[2]基于DEFORM-3D模拟了轴承内圈坯料轧制过程,得到了坯料在变形过程中的应力和应变;文献[3]基于DEFORM-3D模拟了钢球轧制过程,分析了坯料在变形过程中的应力、应变和温度,并根据分析结果设计了新的导板;文献[4]通过试验分析了工艺参数对翅高及伸长率的影响,得到最佳成形工艺;文献[5]基于DEFORM-3D模拟了外螺纹锚杆轧制过程,分析了工艺参数对坯料内外径及壁厚的影响;文献[6]基于Simufact 模拟了6种不同长度的螺旋孔型轧辊轧制钢球的过程,确定了钢球的有效应变、损伤准则、温度分布以及载荷和扭矩的变化规律,并预测了轧辊的磨损方式和磨损速率;文献[7]提出一种螺旋孔型轧制球头销工艺,通过数值计算和试验验证了工艺的可行性;文献[8]对比了楔横轧和螺旋孔型斜轧轧制球头销时的应力、应变和损伤准则,结果表明螺旋孔型斜轧更优。

上述研究涉及的产品主要集中于钢球、螺纹管、球头销、锚杆及翅片管等,关于轴承套圈坯料的螺旋孔型斜轧工艺研究较少。鉴于此,基于有限元软件Abaqus/CAE,建立轴承套圈坯料高温螺旋孔型斜轧成形三维有限元模型,分析轧制过程中坯料的应变和应力以及轧辊的轧制力和力矩。

1 螺旋孔型斜轧工艺

1.1 螺旋孔型斜轧原理

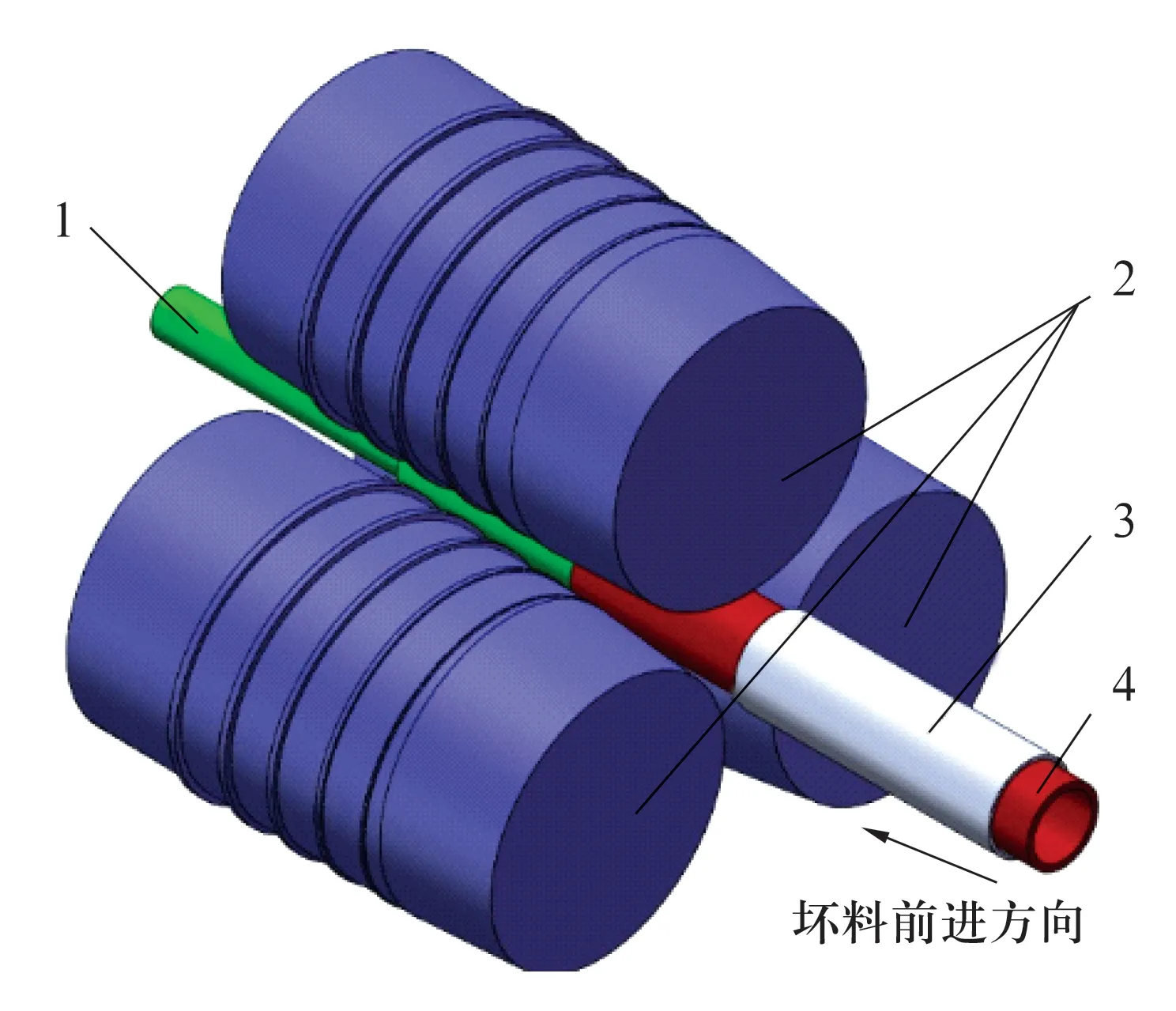

轴承套圈坯料螺旋孔型斜轧工作原理如图1所示,3个带有螺旋孔型的轧辊中心线相互交叉,与坯料中心线夹角为α,并绕各自中心线以相同转速同向旋转。在轧辊与坯料的摩擦力矩和轧辊凸棱对坯料的轴向分力作用下,坯料绕自身中心线旋转并沿轧制中心线前进。坯料在螺旋孔型轧辊和芯棒的共同作用下连续变形并填满孔型空间,最终在轧辊出料口完成坯料轧制成形。

1—芯棒;2—轧辊;3—支承架;4—坯料。

1.2 轧辊设计

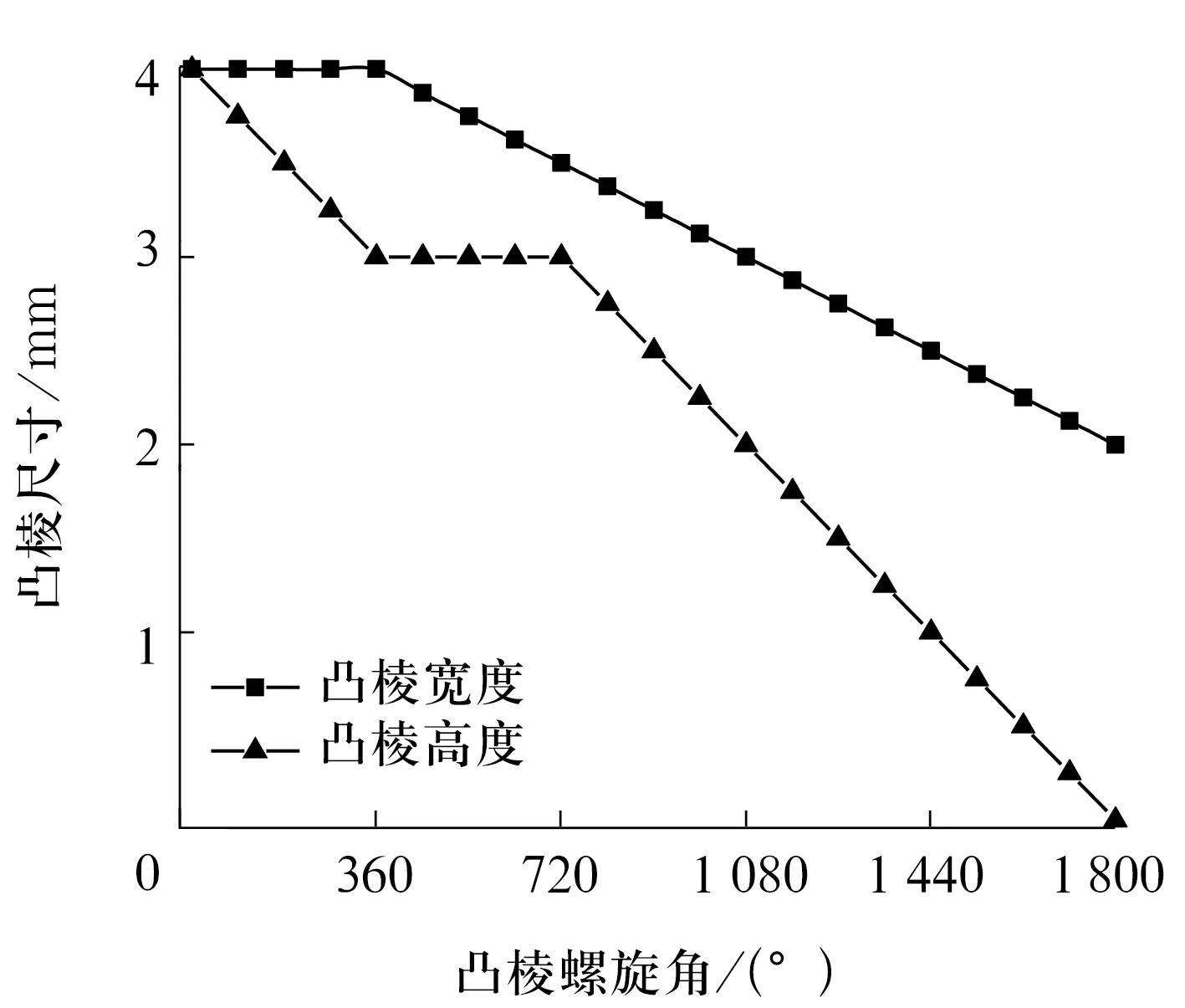

轴承套圈坯料螺旋孔型轧辊包含成形段、精整段和切断段:成形段内坯料沿轧辊孔型的外径面剧烈变形,为使成形段内坯料的压缩量尽可能均匀分布,该段孔型的断面应符合坯料形状,使进入精整段的坯料尽可能接近成品,该段螺旋凸棱长度取3圈,即凸棱螺旋角为1 080°;精整段的主要作用为消除成形段完成时残存的单一平面外径变动量,使坯料达到预期目标,该段轧辊螺旋凸棱长度取1圈,即凸棱螺旋角为360°;切断段是利用逐步升高的孔型凸棱将已整形的坯料切断,该段长度取1圈,即凸棱螺旋角为360°。

综上所述:轧制轴承套圈坯料的轧辊凸棱圈数为5,凸棱螺旋角为1 800°,轧辊凸棱高度、宽度的变化趋势如图2所示(720°~1 800°对应区域为成形段,360°~720°对应区域为精整段,0~360°对应区域为切断段)。

图2 轧辊凸棱尺寸变化曲线

2 有限元模型

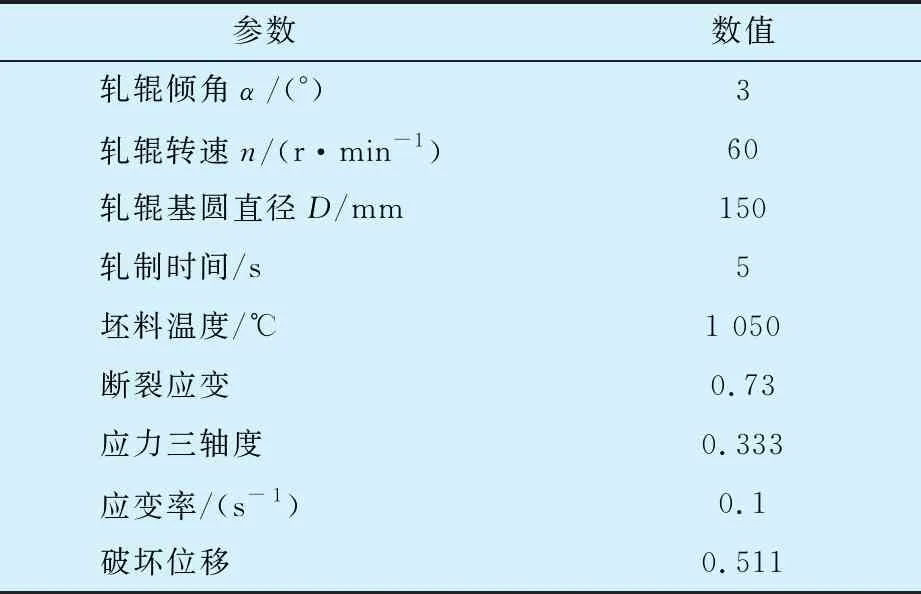

以φ40 mm×φ33 mm×25 mm的轴承套圈坯料斜轧为例,材料为GCr15,轧辊轧制过程主要参数见表1。

表1 轧辊轧制过程主要参数

基于有限元软件Abaqus回转体成形建模方法,建立轴承套圈坯料螺旋孔型斜轧三维模型,如图3所示。其关键建模方法如下:

图3 轴承套圈坯料螺旋孔型斜轧三维有限元模型

1)为防止模拟过程中轧辊与坯料穿透,对坯料网格化处理后,设定轧辊表面与网格表面的面接触以及网格表面自接触。

2)忽略轧辊和支承架的弹性变形,将其视为刚体;坯料采用弹塑性模型,其高温模型和物理属性参考文献[9];忽略坯料与轧辊、空气之间的热传导及热交换,坯料温度恒定。

3)为准确模拟坯料受到轧辊作用出现断裂,采用软件中提供的韧性断裂损伤模型定义坯料的断裂,利用高温单向拉伸试验确定所需损伤参数[10]。

4)坯料网格采用六面体八节点单元类型,选用中心轴算法均匀划分,并在分析步添加STATUS变量输出控制由于大变形出现的网格畸变,保证模拟结果的精度和收敛性。

5)轧制过程中坯料与轧辊的接触应力较大,与支承架的接触应力较小。坯料与轧辊、支承架的接触表面采用恒定摩擦模型,考虑实际生产过程为改善咬入条件在轧辊上设置粗糙表面,坯料与轧辊的摩擦因数取最大值1[11],坯料与保持架的摩擦因数取0.1。

3 结果分析

3.1 等效塑性应变

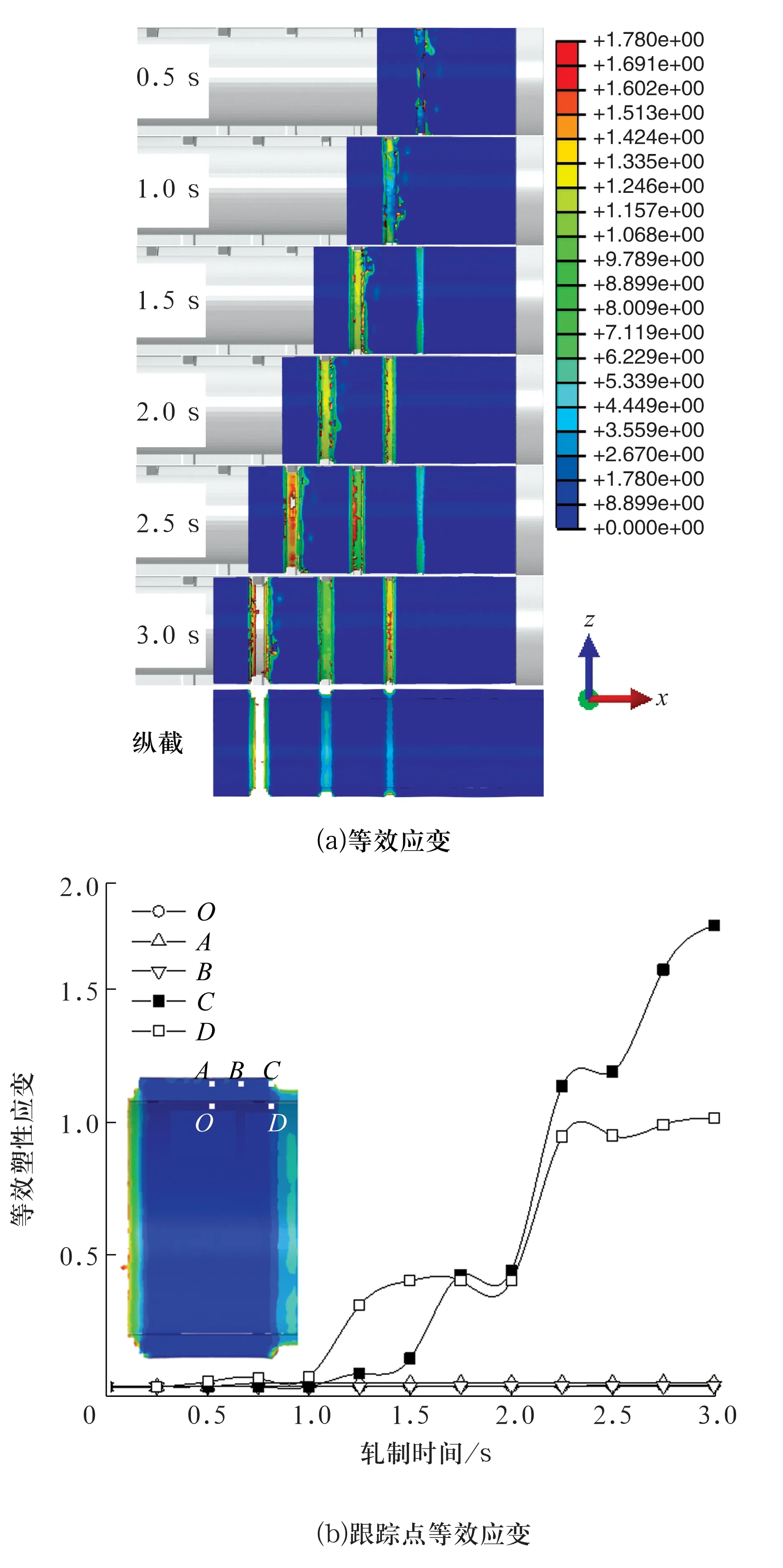

轴承套圈坯料螺旋孔型斜轧成形过程中的等效应变如图4所示,根据轧辊孔型几何特征和螺旋孔型斜轧成形特点,每个坯料的斜轧成形过程分为成形和整形2个阶段。坯料金属咬入轧制孔型后的成形初期不足以填满整个孔型空间,只有一部分在轧辊凸棱的反复挤压作用下初步轧制;进入成形段后,两侧凸棱对应的坯料金属挤压变形加剧,使金属逐渐充满孔型空间,初步完成坯料的轧制;进入整形段后,坯料的连接颈被凸棱轧断,对初步成形的坯料进一步轧制,消除坯料表面缺陷,得到合格的轴承套圈坯料。

由图4a可知,坯料与轧辊开始接触时产生塑性应变,随凸棱高度增加,塑性变形增加,并从凸棱接触位置逐渐沿径向和凸棱两侧轴向传递。观察3 s时坯料纵截面云图(即坯料过其中心线且平行于xOz平面所形成的平面),大塑性变形主要分布于凸棱接触位置,2个凸棱间孔型对应的坯料塑性应变较小,塑性变形在轴向分布不均匀。

图4 轴承套圈坯料斜轧成形过程等效应变

为更直观说明成形规律,选取坯料纵截面上的5个点分析。由图4b可知,坯料内表面中心点O、外表面中心点A、外表面1/4处点B在整个成形过程中等效应变较小,而内、外表面靠近连接颈处点C,D等效应变较大,主要是由于轧制过程中坯料受芯棒和轧辊孔型的限制,使远离连接颈处金属产生微小的塑性变形,而靠近连接颈处金属受到轧辊凸棱的作用产生剧烈塑性变形,直至断裂。

3.2 应力

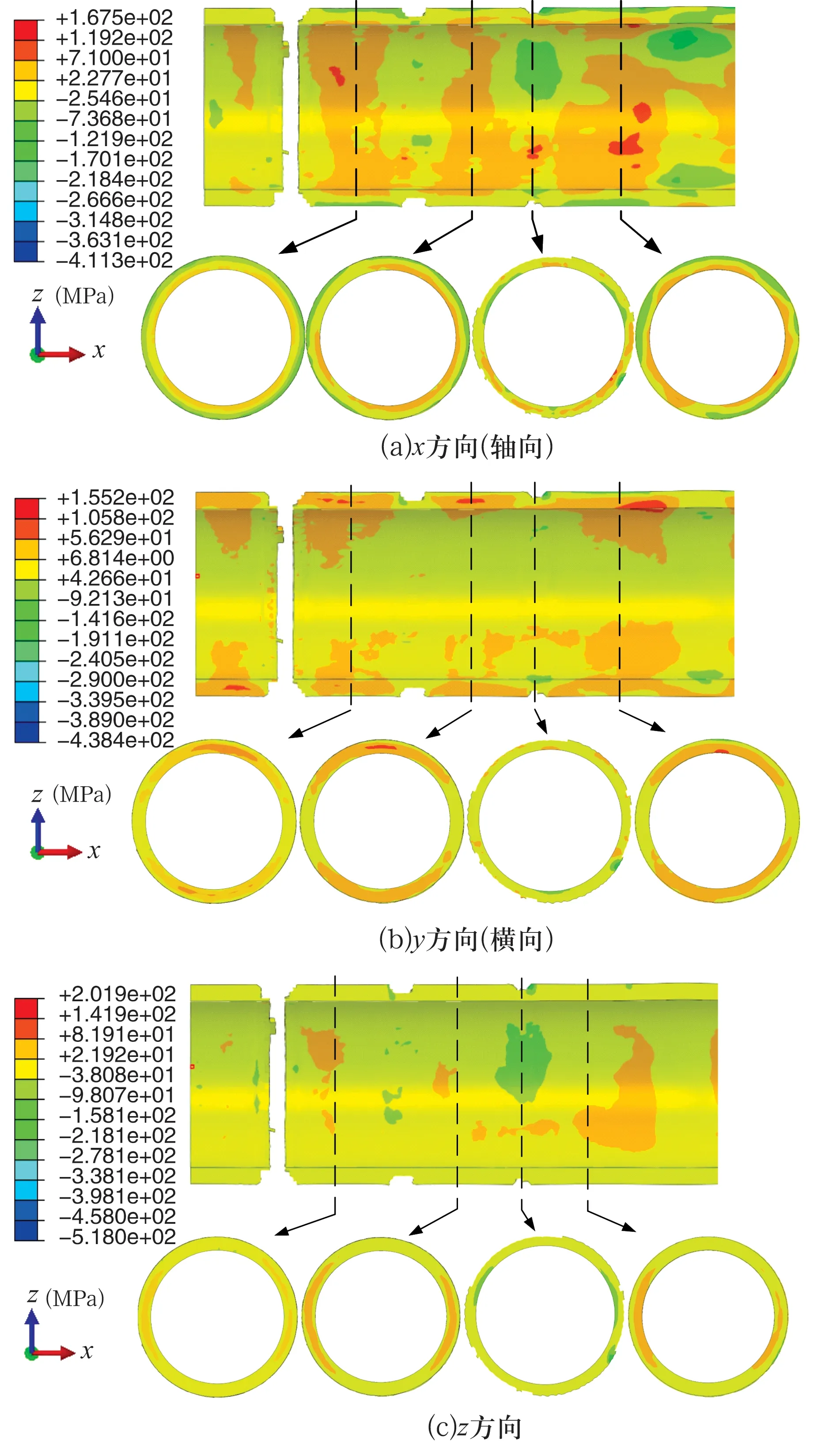

轧制过程中轴承套圈坯料x,y,z方向的应力分布如图5所示。

图5 轴承套圈坯料应力分布

由图5a可知,坯料外表面区域为轴向压应力,轴向拉应力大多分布于坯料中间位置以及未受到凸棱压缩的管区域,且周向(坯料被yOz平面所截形成的圆环截面在圆周方向)分布不均匀。坯料与轧辊凸棱接触产生不均匀变形,使连接颈区域金属受到轴向和径向的挤压作用,表面金属沿材料流动阻力较小的两侧型腔流动,坯料表面金属流动性增加,但坯料内部金属流动性比表面金属差,阻碍了表面金属流动,导致坯料外表面产生轴向压应力,内部产生轴向拉应力。最大拉应力出现在各个坯料的内表面,这是因为坯料受两侧凸棱的挤压作用,外表面金属流动性远大于内表面。

由图5b可知,坯料大部分区域处于径向受压状态,径向拉应力分布于坯料壁厚中心位置,且周向分布不均匀。径向应力的分布状态与坯料螺旋孔型斜轧成形的变形特点有关,轧制成形过程中,坯料受到凸棱反复挤压,金属发生较大变形,使坯料大部分区域处于径向受压状态。坯料壁厚中心位置产生径向拉应力是由于坯料内外侧表层金属和内部不均匀变形以及坯料中心位置金属受到两侧凸棱的挤压作用下产生扩径。

由图5c可知,横向应力和径向应力分布类似,坯料大部分区域处于径向受压状态,横向拉应力分布于坯料竖直方向,且周向分布不均匀。在轧制过程中坯料反复受到3个轧辊的挤压作用,材料向阻力较小的横向方向流动,出现一定程度的横向变形,导致坯料内部产生横向拉应力。另外,在成形段坯料受到的径向挤压作用最强以及封闭孔型阻碍金属轴向流动,横向扩展加剧,导致坯料内部产生横向拉应力。

综上可知,轴承套圈坯料斜轧成形过程中,连接颈对应大部分区域始终处于三向受压状态且与凸棱的接触点处最大;坯料径向压应力值和作用区域明显大于其他两向。在轧制过程中,坯料内外表面受到拉压不同的应力且分布不均匀,导致坯料椭圆化;坯料表层区域两向或三向受压应力,内部区域三向或两向受拉应力,这种差异易导致内部微缺陷的萌生和扩展。

3.3 轧制力和力矩

轴承套圈坯料斜轧成形轧制力及力矩变化如图6所示:1)成形过程中轧制力和力矩均以轧辊每转所用时间为周期循环变化。2)轧制力及力矩均随坯料咬入轧辊孔型,从而迅速增大;轧辊在旋转到约半圈时,各封闭孔型空间内的金属基本贴合孔型内壁,轧制力及力矩达到最大;轧辊继续旋转,轧制力及力矩逐渐下降,一直降低到每转轧辊凸棱开始咬入坯料时的值。

图6 轴承套圈坯料斜轧成形轧制力及力矩变化曲线

4 结论

基于Abaqus有限元分析软件建立了轴承套圈坯料螺旋孔型斜轧成形三维模型,介绍了关键建模技术,分析了轧制过程中坯料的应变和应力以及轧制力和力矩,得到以下结论:

1)在轧制过程中坯料内、外表面受到拉压不同的应力且分布不均匀,导致坯料椭圆化;

2)坯料表层区域两向或三向受压应力,内部区域三向或两向受拉应力,易导致内部微缺陷的萌生和扩展。