PECSTAR2.1系统在提高铸造企业信息化管理水平中的应用

熊武军

(东风汽车公司铸造二厂,湖北十堰 442050)

PECSTAR2.1系统在提高铸造企业信息化管理水平中的应用

熊武军

(东风汽车公司铸造二厂,湖北十堰 442050)

介绍了铸造二厂工业电炉及自动造型线微机在线电力监控系统的研发及拓展,并介绍了在提升设备管理水平方面的应用。应用表明,该系统为铸造二厂降低动能费用支出、提高自动线开动率发挥了重要作用,已成为管理者的一项重要管理工具。

电炉;自动线;微机在线监控;应用

上世纪八十年代,对于电能计量大多采用机械式电表,到上世纪九十年代多采用分时段计量电表。铸造二厂主要耗能设备(工频炉、中频炉、退火炉)的计量方式也是采用上述两种方式。伴随着能源价格不断上涨,需要我们更加有效的管理使用电炉,提高电炉用电的经济性,进一步合理组织生产,用好峰谷平电价政策,降低电炉用电的平均电价,这就要求采用更加先进的计量方式来统计分析电炉能耗构成情况。随着社会的进步、科学技术的发展,能源计量新技术也是层出不穷,其提供的信息精度和种类都是令人满意的。与此相比,我厂能源计量系统已显得相对落后。

1 项目简介

铸造企业电能消耗费用一般要占到铸件制造成本的20%以上,而自动造型线是铸造企业最关键的生产设备,自动线的运行情况直接关系到铸件生产任务能否顺利完成。我厂原有的电炉耗电信息及自动线生产、停工信息数据传递依靠人工传递,准确度低、速度慢(耗电信息一月统计一次),不能满足工厂节能降耗、提高自动线开动率等提高工厂管理水平的需要。2005年2月左右,整个十堰市乃至湖北省处于“电荒”笼罩之中,电力管理部门经常要求我厂限制用电量,但由于没有电炉监控系统,因此无法有效执行管理部门的调度指令,存在被拉闸限电的可能性,这不利于我厂供电网安全运行并且可能给我厂造成巨大经济损失。基于以上两点原因,2005年5月引入了深圳中电电力公司的PECSTAR电力监控系统并对其进行了适当扩展,后期又陆续进行了若干拓展以更好的适应我厂的管理需求。

2 几种常见能源计量方式的优劣势分析

2.1 机械式电表

机械式电表是一种最原始的计量形式,虽然仅提供电能消耗统计,功能单一,但因其价格低廉,所以至今依然在使用。机械式电表没有提供峰、谷、平分时段计量统计方式,在目前能源费用一再上涨的背景下,在当前峰、谷、平电价政策环境下,不适用于我厂这样的耗能大户。

2.2 分时段计量电表

这种电表虽然提供了峰谷平分时段计量方式,有的电表也提供了通讯接口,但实际未组网利用,仍然需要人工定期抄表,因此和机械式电表一样也存在以下问题:抄读数据存在误差,操作难以规范化,数据采集不及时、耗费人工多、成本高、效率低、高层管理人员获取能耗数据困难,因而难以作出各种决策并检验决策执行情况。

2.3 微机在线监控计量系统

为解决上述两种计量方式由于人工抄表存在的问题,近年来出现了电能计量数据自动采集、传输和处理的微机在线自动抄表系统。

典型的电能计量自动抄表系统主要由前端采集子系统、通信子系统和中心处理子系统等三部分组成。

3 系统设计

运用目前国内外比较先进、成熟的微机自动抄表技术取代人工抄表,并且将自动线生产信息纳入抄表系统。所有信息在厂局域网共享,使我厂主要生产设备运行状况在网上一目了然,运行历史信息也可存储、查询。为管理者制定各种节能措施提供数据支持,为管理者监督节能措施执行情况和检验节能效果提供有力工具。

目前国内运用的自动抄表系统形式多样,但局限于电能统计方面,没有其他功能,而且提供的数据较少,不容易添加查询其他数据。在系统设计过程中,以“花最少的钱,办最大的事”为根本原则,我们比较国内多家微机自动抄表系统的优缺点,制定出系统总的设计思想。设计过程中我们注意了如下问题。

(1)实时画面刷新速度问题

实时画面要求反映电炉和自动线运转情况,对于电炉有运行电流、功率、功率因数;对于自动线有首小时造型箱数、当前造型箱数和计划造型箱数;对于所有24台电炉和8条自动线的上述信息要求不断实时更新。刷新速度太慢,不能真实反映现场设备状态,失去了实时监视的意义,刷新速度太快,对于硬件要求太高,投资费用过高。因此我们确定了刷新速度为数据时间间隔在5s以内,这样可以较真实的动态反映设备运行状况,而投资费用也是可以接受的。

(2)对于历史数据的查询方式主要有曲线查询和报表查询

①曲线数据采集点的密度问题。数据采集点太稀,不能有效反映现场设备运行状况;数据采集点太密,对系统硬件要求太高,不易实现。因此确定数据采集点时间间隔最短为5min。②报表种类问题。要求提供所有电炉耗电量的日报表、月报表、年报表,并在上述表格中提供耗电量峰、谷、平构成情况和平均电价;要求提供自动线停工信息报表;上述报表必须可以输出到MICROSOFT EXCEL软件中查看,以便于各类管理人员制作图表分析电炉耗电情况。

图1 系统构成示意图

4 PECST AR监控系统实际配置构成情况

4.1 现场采集部分

整个系统根据我厂车间地理位置分布情况分为5个子站,每个子站根据车间电炉数量配置相应的电表,现场数据采集仪表型号为PMC530A,该装置是引进加拿大Power Measurement公司技术制造的数字式三相电力测控智能装置。它以16MHz、16位工业级微处理器为核心,处理速度高,可测量电压、电流、功率、功率因数和频率,并且有四路开关输入和两路继电器输出和RS485通信接口。装置体积小巧,可以取代大量常规模拟仪表,具有很高的性价比。

4.2 数据传输部分

①子站内各仪表的RS485通讯口用通讯电缆并接,然后通过屏蔽通讯电缆连接到主控室将数据发送;②每个子站配备一台数据转换器1210B,该装置将现场发送回来的RS485通信信号转换为RS232串口信号;③系统配备一台1280智能通信管理器,该通信管理器为系统提供了16个通信串口与1210B构成数据通路。

4.3 数据处理及系统控制

系统配备两台服务器电脑,一台用作系统数据采集及用户登录控制(安装有PECSTAR 2.1前台系统管理软件),另一台用作数据转储(安装SQL SERVER 2000数据库系统),它们通过一台交换机与1280及现场仪表构成数据采集处理控制系统。

4.4 数据共享

两台服务器电脑均配双网卡,接入我厂局域网,在局域网其他电脑上安装后台软件可以实时访问系统中各电炉的用电数据。

4.5 自动造型线造型箱数的引入

①每条造型线配一个中间继电器反应造型箱数(即每造一箱继电器动作一次),并将该继电器开点接到PMC530A的输入点;②在服务器建立一个虚拟子站“自动造型线”,建立若干虚拟电表如:“BMD线”、“GF线”等,由厂家编写DRVCOUNTER计数程序,统计各条自动线每班造型数据。

5 系统应用效果

新的能源和自动线微机在线监控系统于2005年8月建立投入使用,经过几年的使用证明系统功能强大,效果良好。

(1)准确监督车间电炉停送电情况和一般生产情况下电炉总耗电功率范围,极大的方便了与上级电力调度部门的协调配合工作,系统主界面见图2。

通过该界面可动态实时监控每台电炉运行情况(包括实时电流、功率及功率因数)及全厂电炉总功率情况。

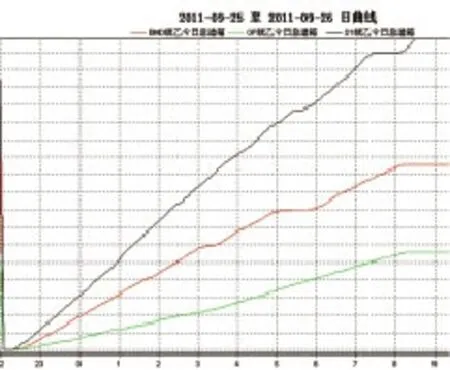

(2)掌握车间自动造型线运行情况及停工信息, 开展设备重大停管理、故障一元化管理以及自动线半小时造型箱数统计,设备开动率有所提高(图3)。

图2 主系统界面

图3 统计曲线图

(3)通过报表掌握每台电炉每天耗电峰谷平构成情况,为我厂降低电炉用电平均电价提供数据支持,报表样式见图4。

上述报表可以导出到Excel中进行二次分析,工厂根据这些数据召开周能源分析跟踪会,不断调整电炉运行方式降低电炉用电单价,年节约费用67万元。

图4 系统报表样式图

(4)电炉炉衬越薄,电炉运行电流和功率越大,熔化速度越快,但同时电炉穿炉的风险也不断增大,因此通过监控系统掌握电炉正常运行电流范围,为提高电炉运行的经济性和安全性提供数据支持。

(5)我厂使用的彼乐中频炉在低功率保温送电时功率因数仅有0.3左右,工厂动能管理人员要求车间不许低功率保温送电运行,通过监控系统可以掌握电炉每天运行情况及功率因数,有效监督车间是否按照要求操作,这样提高供电线路功率因数,年减少罚款30万元。

(6)在电炉出现故障高压柜保护跳闸后,可查询故障电流、故障时间。

6 系统拓展及应用

在2006~2011年我们又对该系统进行了以下补充、拓展和应用。

(1)系统使用初期由于控制室所在楼经常停电造成系统停止无数据,为服务器增加了UPS电源和双回路供电自动切换系统后,大大减少了服务器停电造成系统停运的机率。

(2)系统使用初期每逢夏季雷雨天气,系统中通信端口极易损坏,为此又增加了通信接口通道保护器(P9-232/9 )和通信线路浪涌保护器(P880),从后来的使用过程来看,防雷效果令人满意。

(3)第二配电所的改造过程中安装了21块威盛DSSD331-8型多功能电表,为了实时掌握我厂各动力变压器负荷情况,2006年将上述电表作为两个子站通过光纤方式接入PECSTAR系统,实现系统扩容。

通过监控各变压器负荷情况,对全厂动力变压器进行了整合、减容,累计减少变压器装机容量2400kVA,年节约容量费57.6万元。

(4)为了增加对我厂一车间次重点耗能设备(如:油泵电机、通风除尘电机)的监控,2011年国庆节期间再次对系统扩容,增加了3个子站20块电表。

(5)通过监控系统发现一车间2010年11月、12月工频炉变压器电流频繁超出正常值280A达到310A,最高甚至达到340A,这严重威胁到电炉的安全运行。为此利用PMC530A仪表的电流超限报警输出,在现场增加声光报警提醒操作工及时处理,电流超限情况得到极大改善。

7 总结

本系统结合现场实际情况,采用微机监控电炉和自动线的运行情况,为工厂节约电炉动能费用支出,提高自动线开动率提供了有力保障,同时由于我厂技术人员完全参与到系统的开发、安装、调试中,为后期系统的正常使用、维护创造了有力条件。而系统的创新点主要表现在以下几个方面。

(1)将我厂各条自动造型线造型箱数信息点接入PMC530A,并在PECSTAR软件中统计这些点开合次数及时间信息,从而得到各自动造型线生产信息和停工信息,改变了Pecstar系统是一个电力自动化监控系统,只能监控电力系统数据的状况,在不增加额外投入情况下,使其兼备监视自动线生产量的功能,实现了自动线生产量及故障停工信息的实时和历史查询功能。实现这一功能的难点主要有:(a)各条自动线上下班时间经常变化,不能准确统计自动线造型箱数,将上下班时间设为可调整选项,每周根据各条自动线作息时间调整该选项,实现精确统计自动线造型箱数;(b)用来反映自动线造型箱数的继电器触点存在抖动问题,会将造型箱数“多计”,针对这一问题,在程序中设定7秒钟内的第二次和第二次以后的触点开合无效,不计入造型箱数,这样就避免了触点抖动对造型箱数产生的干扰。

(2)改变了PECSTAR系统只能统计电量信息,使其实现对感应电炉铁液单耗进行统计和查询的功能,对于我厂降低电炉能耗具有重要意义。实现这一功能的难点在于铁液吨位数据不是PMC530A采集的数据,难以将此数据融入到系统中。针对此问题,设计制作铁液吨位输入画面,建立一个铁液输入子站,将各电炉每班铁液吨位数据作为数据日报测点引入系统,就解决了这个难题。

(3)将监视信息共享到厂内局域网络,实现多用户同时查看各自需要的电炉耗电信息和自动线运转信息。其难点在于由于用户数量众多,服务器访问量大,容易出现通讯问题,从而出现“N/A”故障,导致无法实时监视现场设备。针对这个问题,在服务器address.inf文件中指定各客户机IP地址,从而解决了这个问题。

实践证明,学习国内外先进技术,并应用于现场是我们提高设备管理水平的必经之路,此监控系统大幅度提高了铸造企业的信息化管理水平,在同类企业有较高的推广价值。

[1] 许莹,监控装置和自动化系统在供配电系统中的应用 [J].电气技术(S1),91-92,103.

The Application of PECSTAR2.1 System in Improvement on the Level of Casting Enterprise Information Management

XIONG Wujun

(2nd Foundry Dongfeng Automotive Company,Shiyan 442050,Hubei China)

The research, development and expansion of microcomputer online monitoring system of industry electric furnace and automatic molding line in the 2nd foundry have been introduced with its application in lifting equipment management level. For 7 years it has decreased kinetic energy cost, improved the automatic line to start,become one of the most important managers management tools.

Electric furnace; Automatic molding line; Microcomputer online monitoring;Application

TP393.072;

A;

1006-9658(2012)05-0041-4

2012-07-25

稿件编号:1207-089

熊武军(1975-),男,从事设备电气管理及维护