砂处理线除尘案例浅析

董志深

(保定维尔铸造机械股份公司,河北保定 071051)

砂处理线除尘案例浅析

董志深

(保定维尔铸造机械股份公司,河北保定 071051)

结合砂处理除尘案例分析,提出要合理布置设备内部风路系统,既要做好设备工作参数的选择,同时也要考虑内部风路系统参数对粉尘排放的影响,只有内外结合,相互协调,才可设计出适合铸造企业的环保除尘系统。

除尘系统;案例分析;铸造设备

目前,我国铸造行业的能源消耗占机械工业能耗的25%~30%,能源利用率仅为17%。铸造生产综合能耗是国外发达国家的2倍[1]。铸造行业的污染排放也相当严重,控制和治理铸造过程中的粉尘,是企业安全生产劳动保护和防止环境污染的一项重要而又普遍性的问题,也是实现铸造生产现代化必不可少的环节。

铸造企业的除尘系统并不象单纯的环保除尘那样,只是控制尘源点的扬尘和粉尘处理。它要结合铸造设备的工作特征,合理地设置排风点和排风风量,并需与设备内部的结构相结合,使设备内部空气流动得到一个合理的分布,才能使设备达到设计效果,除尘系统才可以以最低的投入和运行成本达到最好的除尘效果和环境改善效果。

以砂处理设备中的沸腾冷却床为例,其设计要考虑进气口的空气流,在沸腾床底部的鼓风室形成一个均匀的正压,使气流通过沸腾板的作用,将沸腾板上的砂子向斜上方吹起到一定的高度下落时,前进一定的距离,上部要具有一个使粉尘不外溢且可以把下部吹上的风量完全吸走的负压。只有这样,沸腾冷却床才可以使高温的型砂与低温空气充分接触,设备才能达到其除湿降温工作效果。这就要求除尘系统的风压、风量、内部结构有一个合理的布局和配置。要做到这一点,单从排风除尘的角度是难以做到的,必须在设备设计之初就将环保与设备设计有机地结合起来。但目前多数铸造设备生产企业设备设计与环保通风设计脱节,总是把铸造生产线的环保除尘系统与设备设计割裂开来,有的企业甚至把铸造线的环保除尘系统交由生产线的工艺设计者草草布局,这也是目前铸造企业环境较差的一个原因所在。

下面就某砂处理线具体设备做一案例分析。

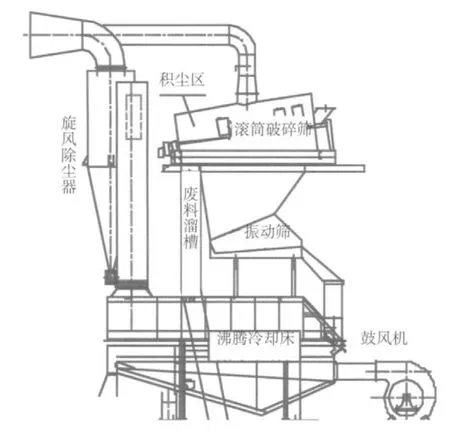

某砂处理生产线的筛分冷却部分如图1。旧砂先进入滚筒破碎筛,经振动筛进入沸腾冷却床。除尘系统是沸腾冷却床的支路经旋风除尘器与滚筒筛支路会合。

存在问题:①沸腾冷却床沸腾冷却效果不好;②系统主风机全开时除尘系统排沙量过大,振动筛粉尘外溢;③滚筒筛尾部废料溜槽排出大量的粉尘。

问题产生原因分析如下。(1)系统阻力不平衡,两个支路风量悬殊(图1)。系统中沸腾冷却床支路加了一个运行阻力600Pa~1000Pa的旋风除尘器,与滚筒破碎筛支路的阻力相差悬殊。系统运行时,在管路会合点既系统阻力平衡点,两个支路的实际运行阻力必然达到平衡,而系统管路设计计算是按等风速设计的(目前多采用此设计)。运行中系统唯一可自动改变的参数就是风速,因而造成滚筒筛支路管路风速过高,远大于系统设计风速,使得滚筒破碎筛吸风量过大,筛体内风速过高,大量的型砂被风带走。而沸腾冷却床支路风量过小。为了调整风速,现场只能把滚筒破碎筛风量调整门开的很小甚至到关闭状态,才可使滚筒破碎筛支路与沸腾冷却床支路保持设定的风量。但由于人为的加大破碎筛支路阻力,使得整个系统阻力加大,系统风量就会大大减小,造成系统整体风量不足,同时管路风速变化较大,势必造成管路积砂。

图1 除尘系统示意图

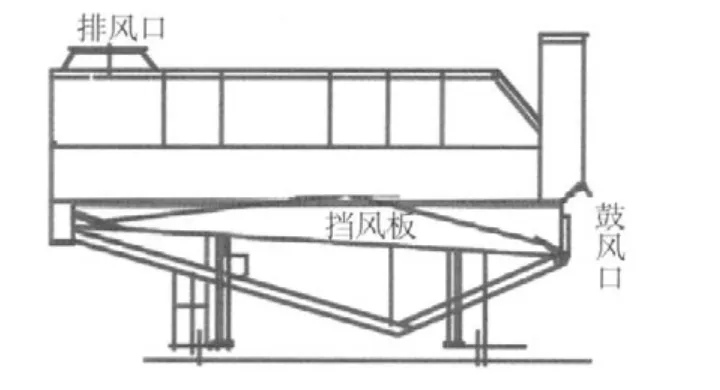

(2)沸腾冷却床进、出风口位置和内部挡风板设置不合理,造成冷却效果不好(图2)。

该沸腾冷却床鼓风进口设在震体的长度方向,且下部风室中只设置了进口和末端挡风板,中间部分没有设置挡风板,进入风室的高速气流直达尾部,不利于在沸腾冷却床底部鼓风室中形成均匀的正压(静压),使沸腾床面砂粒无法均匀的被风抛起并与冷风充分接触。鼓风口设在高温进砂端,排风口设在冷却后的出砂端,随着空气向后的流动逐步吸收热砂中的热量,到达出风口即出砂口时温度已达最高,使末端的砂子处在高温空气当中,无法继续得到冷却。沸腾冷却床中的热砂无法在整个床体长度上持续均匀的降温,造成其效果无法充分发挥。要解决这个问题就要对内部结构加以调整,进出口合理布置,使下部鼓风室有一个均匀的正压。上部排风室的热砂和空气接触保持一个应有的温度梯度,整个沸腾冷却床的冷却功能就可得到充分利用。

图2 沸腾冷却床示意图

(3)滚筒破碎筛结构的原因,在尾部形成静风区,使尾部积尘,并从废料口排出(图1)。

滚筒破碎筛的出口设在中间位置,且整个机体没有设置补风风口,滚筒筛体内部由下边的振动筛前、后口到滚筒筛顶部出风口形成主风路,进料口到出风口为辅助风路。废料口到出风口区域由于废料溜槽过长阻力较大空气流动很少,形成一个静风区—积尘区,积聚的粉尘在很小的空气流带动下进入废料溜槽随废料排出。

通过对以上问题分析表明,砂处理设备的除尘系统的设计,与单纯环保除尘是存在很大差别的。铸造设备除尘系统的设计必须深入到设备内部,结合铸造设备的工作原理,合理布置设备内部风路系统,既要选择合理的设备参数又要选择合理的风路系统参数,只有内外结合相互协调才可设计出适合铸造企业的环保除尘系统。

控制和治理粉尘污染,应从工艺改革和设备内部结构优化同时着手,实现机械化、自动化、密闭化,并配以合理的内部通风、布风结构,配套通风除尘设施,这是最有效的途径。同时应将环保除尘设计融入到铸造车间设计的全过程,在提出铸造机械化的过程中同步解决铸造车间的粉尘污染,使产品质量和环境治理得到同步解决和提高,同时企业的安全生产、劳动保护质量也有了保障。

在解决好设备和局部除尘问题的同时,做好铸造车间的整体通风除尘设计工作。如采用整体厂房分层送风技术等,使工作区域获得较高的空气质量,以改善工人的劳动环境,做到无粉尘、无污染,使铸造企业真正成为现代化的清洁工厂。

[1] 李元元,等.铸造行业节能减排现状及对策[C].2010年中国铸造活动周论文集

TG231.2;

B;

1006-9658(2012)05-0050-2

2012-08-23

稿件编号:1208-106

董志深(1962-),男,从事铸造生产线及及除尘系统的设计工作