湍流度和吹风比对叶片前缘双出口孔射流冷却效率影响

李广超, 张 魏, 高洪利, 吴 冬

(沈阳航空航天大学 动力与能源工程学院 辽宁省数字化工艺仿真与试验技术重点实验室,辽宁 沈阳110136)

0 引 言

高性能燃气轮机涡轮入口温度已经远远高于涡轮材料熔点,为了保证涡轮部件的正常工作,必须对涡轮叶片采取有效冷却措施。一级导向叶片前缘直接受到高温燃气冲击,工作环境更为恶劣,冷却问题尤其突出[1]。对前缘通常采用内部冲击冷却和外部气膜冷却相结合的冷却方式[2-3]。在相同冷气量下,改进气膜孔结构是提高冷却效率的有效措施。从燃烧室流入涡轮部件的高温燃气湍流度在30%左右。随着高温燃气在涡轮叶栅中的流动,湍流度逐渐降低,到第二级导向叶片会降到10%以下。所以,有必要研究湍流度对涡轮叶片前缘气膜冷却效率的影响[4]。前缘区流动特点是速度低,边界层薄,吹风比高,从气膜孔喷出的冷气形成类似喷淋流态,在壁面附着特性差,改进气膜冷却潜力更大。国内外针对叶片前缘的冷却效率和换热特性都做了大量工作[5-10],文献中的孔结构都是标准圆柱形孔。为了改善气膜径向均匀性和提高冷却效率,本文提出了双出口孔结构,研究了湍流度和吹风比对气膜冷却效率影响。

1 数值计算

1.1 计算方法

采用分离隐式稳态求解器求解三维N-S雷诺时均湍流方程,湍流模型采用realizablek-ε湍流模型和增强壁面函数,速度与压力的耦合采用SIMPLE算法处理,各参数离散均采用二阶精度迎风格式,亚松弛求解直至收敛。解收敛的判断标准是相对残差小于1×10-5,并且保证不再有明显的减小趋势。

1.2 几何模型

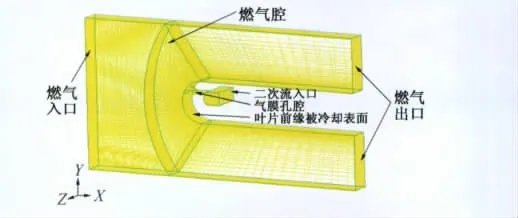

本文采用的气膜孔结构如图1所示。气膜孔由一个主孔和一个次孔组成,在距离主孔入口1.5倍主孔直径位置,次孔中轴线和主孔中轴线相交。图2给出了气膜孔角度定义。主孔相当于标准圆柱孔,与主流方向成90°,与壁面夹角α为25°,次孔轴线和主孔轴线交点到主孔入口距离为2倍主孔直径,次孔与壁面夹角β为60°,次孔在主孔方向偏角γ为45°,次孔直径是主孔直径0.9倍。该孔型不同于双排孔射流,冷气在孔内分支流动会显著改变孔内流场,进而影响到冷气在出口流动特性。

由于计算模型具有周期性边界,选取中间一个气膜孔示例。具体坐标定义如下:选取主流方向为x方向,沿通道高度方向为y方向,沿通道宽度方向为z方向。采用半径R=50mm的半圆柱表面模拟叶片前缘,并在两端接有490mm×47mm的两块平板模拟叶片两面。燃气通道进口尺寸为360mm×47mm。叶片前缘弧面直径为100mm。冷气供气腔进口尺寸为30mm×70mm。两个出口尺寸均为130mm×47mm。

图3为生成的整体三维网格,根据模型特点,将计算域划分为燃气通道、气膜孔和冷气腔三部分。为更好生成网格,将燃气腔再次分为入口部分,前缘部分,上下出口部分。计算网格采用Gambit生成。先生成气膜孔内的网格,由于气膜孔为圆柱结构,且存在分支,结构比较复杂,因此采用四面体网格生成气膜孔内部和气膜孔出口网格。前缘扇形区域需控制逆流方向网格发散比例,从前缘面沿逆向平铺即可。为了更细致和准确地表现叶型表面的流动状况,对其进行边界层加密处理。主流通道网格沿着y向平铺,尺寸逐渐变大。被冷却壁面的第一层网格在y方向的距离为0.1mm,对应的y+变化范围为1~10,整个计算域的网格总数为1.2×106。

图3 整体网格构造示意图Fig.3 Computation domain and grids

1.3 参数定义

主流雷诺数定义为Re=ud/ν,吹风比定义为Br=ρcuc/ρloculoc,冷却效率定义为η=(Taw-T∞)/(Tc-T∞)。其中,u为主流通道入口的平均速度,d为主孔直径,ν为运动粘性系数,ρc和ρloc分别为冷气在通道入口的密度和主流在气膜孔出口处密度,uc和uloc分别为冷气在气膜孔入口的平均速度和主流在气膜孔出口处速度。同时由于孔间距的定义也是以相邻两个孔的入口距离定义的,这意味着双出口射流和圆柱孔射流具有相同吹风比时,必然具有相同的冷气流量。Taw、T∞、Tc分别为被冷却壁面绝热温度、主流温度和冷气温度。

1.4 边界条件

主流通道入口给平均速度为15m/s,基于该速度和主孔直径的雷诺数Re=9100。供气腔入口根据吹风比给出质量流量。主流通道的侧壁按照周期性边界条件处理。主流通道入口湍流度Tu分别为0.4%、10%和30%。主流入口温度给300K,二次流入口温度给330K。壁面绝热。计算的吹风比分别为0.5、1.5和2.0。

2 结果分析

2.1 计算结果和实验数据对比

图4给出了入口湍流度30%,吹风比Br分别为1.0和2.0时圆柱孔射流冷却效率计算值和利用热电偶-薄膜测温技术在大尺度低速风洞中得到的实验数据对比。二者吻合较好,只在半圆柱面和平板相交位置(x/d=5.8)附近,实验值在流动方向略有上升,而计算值没有得到这个变化趋势。无论从计算值还是实验值都可以发现,吹风比增加使圆柱孔射流冷却效率略有降低。这和后面双出口孔射流的冷却效率随吹风比变化的规律不同。

2.2 吹风比对气膜冷却效率的影响

图5的3张图分别显示了Tu=0.4%、Tu=10%、Tu=30%时,吹风比对冷却效率的影响。Tu=0.4%时,吹风比为0.5的气膜孔附近的冷却效率最好。在x/d>7范围,吹风比1.0的冷却效率高于吹风比0.5的冷却效率。吹风比2.0的冷却效率最小。究其原因,湍流度0.4%时前缘位置的主流边界层非常薄,吹风比过大,二次流穿透边界层进入主流核心区的流量增加,使在壁面附近的冷气量减少。在2<x/d<10范围,冷却效率随下游距离的增加减小地较为迅速,到达x/d=15处,冷却效率曲线大致趋于平稳。Tu=10%时,吹风比1.0的冷却效率最高。吹风比2.0时,远离下游处的冷却效率曲线有上升趋势。分析其原因,可能是由于吹风比的增大,射流的初始动量逐渐增大,甚至大于主流的动量,导致冷气射流具备了穿越壁面附面层的能力,这样射流就不易在冷却孔附近贴附于壁面,而是呈现一个比小吹风比更加明显的弯向壁面的过程,导致冷却效率下降,但是在距气膜孔下游较远处,没有贴附于前缘壁面的冷气起到了冷却作用,因此下游再附着区域的冷却效率有微小增加。Tu=30%,随着吹风比的增加,冷却效率显著增加。说明在高湍流度下,增加冷气量可以有效提高气膜冷却效率。前面提到的圆柱孔射流时,冷却效率随吹风比增加是降低的。这说明高湍流度下的双出口孔射流在冷气量较大时更有优势。

图4 计算结果和实验数据对比Fig.4 Comparison of numerical results and experimental data

图6给出了湍流度30%时,不同吹风比下的冷气流线图。随着吹风比的增加,出口处的流线产生明显的横流趋势,并在下游产生旋流。在吹风比Br=2.0时,主孔和次孔射流之间的相互作用变得明显。吹风比的增大使冷气射出的横向动量增加,冷却效率沿着叶高方向更加均匀。吹风比较大时,二次流出口速度大,由于是横流流动,在主流的推动下借助自身向上的动量,产生逆时针方向的旋流。同一个气膜孔两个出口的冷气掺混到一起,次孔射流将主孔射流压在壁面,改善了主孔射流的冷气在壁面的贴附,而在吹风比为0.5和1.0时,同一个气膜孔两个出口冷气在气膜孔下游较长范围没有相互掺混,出现类似双排孔错排情况下的气膜冷却特性,没有起到利用双出口孔射流改善气膜冷却流场的作用。

2.3 湍流度对气膜冷却效率的影响

从图7可以看出,吹风比0.5时,随着湍流度增大,冷却效率显著降低。分析其原因,湍流度增加,导致冷气与主流掺混剧烈,冷气在来流作用下迅速向壁面偏折,导致冷气覆盖面积减少,从而使冷却效率降低。在x/d=10处,湍流度从0.5%增加到10%,冷却效率减少了约69%,湍流度从10%增加到20%,冷却效率减少了72%。吹风比1.0时,湍流度对冷却效率的影响分为两个区域。在x/d<7的近口区域,湍流度对冷却效率的影响比较复杂。在x/d>7的范围,随着湍流度的增加,冷却效率降低。吹风比1.0时,Tu=0.4%的工况表明,在1<x/d<7的范围,冷却效率随着x/d的增加有所提高,在x/d=7处达到最大值,随后冷却效率随着湍流度的增加而降低。究其原因,可能是低湍流度0.4%时的主流边界层相对较厚,冷气从气膜孔喷出后形成的分离区较大,在壁面附近的冷气量减少,冷却效率降低,而在x/d=7的位置,进入核心区的二次流在主流的作用下再次被压向壁面,补充了冷气在壁面的气流量而提高了冷却效率。吹风比2.0时,随着湍流度增大,冷却效率增大。随着x/d的增加,冷却效率先降低,然后趋于平缓。湍流度对冷却效率的影响是其影响冷却射流在主流中扩散的直接结果,由于小吹风比情况下冷却射流贴附壁面,大吹风比情况下冷却射流与壁面分离,因而湍流度对冷却效率的影响对于不同吹风比而言差别迥异。

图7 湍流度对气膜冷却效率的影响Fig.7 Influence of turbulence intensity on film cooling effectiveness

3 结 论

本文利用数值模拟的方法研究了双出口孔射流的气膜冷却效率,并且将圆柱孔射流的冷却效率效率计算结果和实验数据进行了对比。获得的主要结论如下:

(1)圆柱孔射流冷却效率计算结果和实验数据吻合较好,二者都是随着吹风比的增加而降低。

(2)湍流度为0.4%和10%时,最高冷却效率在吹风比1.0时获得;湍流度30%时,最高冷却效率在吹风比2.0时获得。

(3)吹风比0.5和1.0时,冷却效率随着湍流度的增加而降低;吹风比2.0时,冷却效率随着湍流度的增加而增加。

[1]HAN J C.燃气轮机传热和冷却技术[M].西安:西安交通大学出版社,2005.

[2]李广超,朱惠人,白江涛.气膜孔布局对前缘气膜冷却效率影响的实验研究[J].推进技术,2008,29(2):153-157.

[3]陈庆光,王涛,吴玉林,等.三维湍流冲击射流流动与传热特性的数值模拟[J].空气动力学学报,2006,24(2):227-232.

[4]MEHENDALE A B,HAN J C.Influence of High mainstream turbulence on leading edge film cooling heat transfer[R].90-GT-9.

[5]WILLIAM D Y,JAMES H L.Leading-edge film-cooling physics:Part I-adiabatic effectiveness[R].GT-2002-30166.

[6]WILLIAM D Y,JAMES H L.Leading-edge film-cooling physics:Part I-Heat Transfer Coefficients[R].GT-2002-30167.

[7]VAN G J,SIMONEAU R J,CHEN C Y.Influence of turbulence parameters,reynolds number and body shape on stagnation-region heat transfer[J].JournalofHeat Transfer,1995,117:597-603.

[8]原和朋,朱惠人,孔满昭.气动参数对后台阶三维缝隙换热系数的影响[J].空气动力学学报,2007,25(3):386-389.

[9]OU S,RIVR R B.Leading edge film cooling heat transfer with high free stream turbulence using a transient liquid crystal image method[J].JournalofHeatAndFluidFlow,2001,22:614-623.

[10]李广超,朱惠人,廖乃冰.气动参数对前缘气膜冷却效率影响的实验研究[J].航空动力学报,2008,(23)2:215-220.