炼油厂含盐废水中环烷酸的鉴定与分析

李凌波,郭宏山,周艳红,马荣华

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

炼油厂含盐废水中环烷酸的鉴定与分析

李凌波,郭宏山,周艳红,马荣华

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

分别用快速化学定性法、GC-MS法、电喷雾(ESI)-MS法和FTIR法研究了加工高酸原油含盐废水及其处理过程废水中环烷酸的快速鉴定、来源、分子识别及含量。实验结果表明,利用在酸性和碱性条件下均产生沉淀的现象可快速鉴定炼油厂含盐废水中的环烷酸;GC-MS法可确定环烷酸主要来自含酸原油电脱盐过程,是影响含酸原油加工废水达标排放的主要组分;ESI-MS法能有效鉴定废水中环烷酸的类型及相对分子质量分布,某炼油厂含盐废水生化处理出水中检出碳数为5~41、相对分子质量为102~596、环数为0~6的环烷酸,其中C18环烷酸的含量最高;FTIR法测定某炼油厂气浮和生化处理后,环烷酸的总去除率为93.3%。

炼油厂;含盐废水;环烷酸;气相色谱-质谱法;电喷雾-质谱法;傅里叶变换红外光谱法

目前,炼油厂加工高酸原油的电脱盐废水存在达标排放难题,随着我国劣质高酸原油加工量的逐年增加,以及部分地区执行更加严格的废水排放标准,高酸原油电脱盐废水的达标排放矛盾将更加突出。为此有必要研究此类废水中的特征污染物。

高酸原油与普通原油最显著的区别是含有较高浓度的环烷酸。环烷酸是高酸原油加工废水的特征污染物。环烷酸难挥发,难生化降解,且具有表面活性,在水处理过程中易产生泡沫和乳化,可能是造成高酸原油电脱盐废水COD难以达标的主要原因之一。环烷酸是烷基取代无环或烷基取代脂环羧酸构成的复杂同系混合物,一元环烷酸较为常见[1-3]。近年在原油或其沉淀物中鉴定出高相对分子质量四元环烷酸[4-6],此类环烷酸水溶性有限,尚未在水中发现。油砂工艺水及其尾塘水[7-11]的研究结果表明,环烷酸具有较强毒性,且难以生化降解,是此类废水中主要的难处理组分。炼油废水中环烷酸的研究较少[12-15],尚缺乏环烷酸的快速化学定性和分子识别技术,环烷酸在炼油废水处理过程中的来源、传递和分布也不清晰。

本工作采用快速化学定性、GC-MS法和电喷雾(ESI)-MS法研究了高酸原油加工废水中环烷酸的来源,及其在生化处理出水中的含量和组成特征。

1 实验部分

1.1 废水试样的采集及试剂

A,B,C 炼油厂均加工含酸原油。A炼油厂以非加氢净化水为电脱盐冲洗水,电脱盐出水经隔油和浮选处理后的含盐气浮出水进入缺氧/好氧(A/ O)处理单元,A/O出水经中沉池沉降和膜生物反应器(MBR)处理后外排,分别采集非加氢净化水、电脱盐出水、含盐气浮出水、A/O中沉池出水及MBR出水。B炼油厂含盐废水采用隔油-浮选-生化(曝气)-澄清处理后外排,取生化处理出口处的试样。C炼油厂含盐废水采用隔油-浮选-氧化沟工艺处理,试样分别取自电脱盐出水、含盐气浮出水和氧化沟出水。

盐酸:优级纯,北京化学试剂研究所;硫酸、氢氧化钠:优级纯,国药集团化学试剂有限公司;二氯甲烷:气相色谱级,Merck公司;甲醇:液相色谱级,Merck公司;无水硫酸钠:分析纯,国药集团化学试剂有限公司,在600 ℃下灼烧24 h后冷却保存于干燥器内;氨水:25%(w),分析纯,Merck公司;环烷酸:Acros Organics公司。

1.2 化学分析

在两个1 L锥形分液漏斗中各装入0.5 L废水试样,向其中一个分液漏斗中滴加盐酸调节试样的pH<2,用10 mol/L氢氧化钠溶液调节另一个分液漏斗中的试样的pH>12,观察两个分液漏斗中试样的沉淀情况。用O.I. Analytical公司的1020A型总有机碳分析仪测定废水试样及沉淀完全后上清液的总有机碳(TOC)。

1.3 GC-MS分析

分别取A炼油厂的非加氢净化水、电脱盐出水、含盐气浮出水、A/O中沉池出水及MBR出水0.5~1.0 L。分别按如下程序进行预处理和分析:水样用10 mol/L的氢氧化钠调节pH≥12,用二氯甲烷萃取3次,每次二氯甲烷用量60 mL,合并有机相得到碱中性萃取物;然后用体积比1∶1的硫酸溶液调节水相的pH≤2,用二氯甲烷萃取3次,每次二氯甲烷用量60 mL,合并有机相得到酸性萃取物;酸性萃取物分别经无水硫酸钠脱水和KD浓缩器(北京锐志汉兴科技有限公司)浓缩后,用ThermoFisher Scientific公司的Thermo DSQ型气相色谱/质谱联用仪进行分析,并通过NIST标准谱库搜索定性。

GC-MS分析条件:色谱柱Rxi-5ms(30 m×0.25 mm×0.5 µm);柱温40 ℃,保持2 min,以10 ℃/min的速率升至280 ℃,保持20 min;气化室280 ℃;传输线250 ℃;载气(He)流量1 mL/ min;分流或不分流进样1.0 µL。EI源,离子源温度200 ℃,电子倍增器电压1 090 V,扫描范围m/z=35~500。

1.4 ESI-MS分析

用两个2 L分液漏斗各取1 L B炼油厂含盐生化处理出水试样,每个试样均按如下程序萃取:(1)用体积比1∶1的硫酸溶液调节水样的pH≤2,用二氯甲烷萃取3次,每次二氯甲烷用量60 mL,合并两个试样的萃取液并转移至2 L分液漏斗,用500 mL 0.1 mol/L的氢氧化钠溶液萃取,弃去溶剂相;(2)将上层碱液用体积比1∶1的硫酸溶液调节溶液的pH≤2,用二氯甲烷萃取3次,每次二氯甲烷用量30 mL,合并萃取液,萃取液经无水硫酸钠脱水后,在氮气保护下浓缩至干,得到环烷酸试样;(3)将环烷酸试样用甲醇+0.2%(w)氨水溶解,配成10 mg/L的环烷酸溶液。环烷酸溶液用ThermoFisher Scientific公司的Thermo TSQ Quantum Ultra AM型串联四极杆质谱仪分析。

ESI-MS分析条件为:HESI源,负离子模式,扫描范围m/z=100~1 500,扫描方式:Q1全扫描、子离子扫描、中性丢失扫描,试样注射泵与LC流动相经三通混合进样,试样注射量15 µL/min,LC流动相为体积组成为20%纯水+80%甲醇,流量200 µL/min,喷雾电压3 500 V,蒸发温度150 ℃,鞘气压力50(仪器单位,相当于鞘气流量8.3 L/min),辅助气压力25(仪器单位,相当于辅助气流量8.3 L/ min),毛细管温度350 ℃,子离子扫描及中性丢失扫描碰撞气(氩气)压力20(仪器单位,相当于碰撞气压力0.2 Pa、能量20 V)。

1.5 FTIR表征

以二氯甲烷为溶剂,配制含量为4 000 µg/g的环烷酸标准贮备液,用二氯甲烷稀释标准贮备液配制含量为100~3 200 µg/g的系列标准溶液。将上述系列标准溶液按浓度由低到高的顺序注入到KBr吸收池(垫片厚度0.5 mm)内,用Nicolet仪器公司的MAGNA-IR 560型傅里叶变换红外光谱仪测定1 706,1 743 cm-1处的吸光度(1 706,1 743 cm-1处的吸收峰分别为环烷酸氢键二聚体和环烷酸单体的特征吸收峰)[16]。分析条件为:分辨率4.0 cm-1,扫描范围1 650~1 850 cm-1,扫描次数32。以标准溶液含量对1 706,1 743 cm-1处的吸光度之和线性回归绘制环烷酸的校准曲线。

取200~500 mL废水试样,用硫酸调节体系pH=2,用二氯甲烷萃取2次,每次二氯甲烷用量为废水试样体积的1/5,合并萃取物。将萃取物通过装有无水硫酸钠的小漏斗,去除悬浮物和水分,在高纯氮气吹脱下浓缩至干。干燥物用二氯甲烷溶解,控制溶液质量为3~10 g并准确称量,将溶液注入KBr吸收池,测定1 706,1 743 cm-1处的吸光度,根据环烷酸校准曲线计算萃取浓缩定容液中环烷酸的含量,然后计算废水试样中环烷酸的含量。

2 结果与讨论

2.1 环烷酸的化学鉴定

当含环烷酸的废水试样的pH<2时,环烷酸析出,产生絮状浅棕色沉淀,化学反应方程式为:

含酸原油电脱盐废水试样通常含有较高浓度的Ca2+,当体系pH>12时,将析出环烷酸钙,产生絮状棕色沉淀,化学反应方程式为[17]:

利用上述环烷酸在酸性和碱性条件下均产生浅棕色沉淀的现象,可初步鉴定炼油厂含盐废水中是否含有环烷酸。测量沉淀前后废水试样的TOC,可估算环烷酸的TOC,由于小分子环烷酸沉淀不易完全,因此采用本方法测得的环烷酸TOC估算值可能偏低。B炼油厂含盐废水生化处理出水及其调碱性沉淀后上清液的TOC分别为45.4,35.7 mg/L,环烷酸的TOC约为9.7 mg/L,约占含盐废水生化处理出水TOC的21.4%。

2.2 环烷酸的来源分析

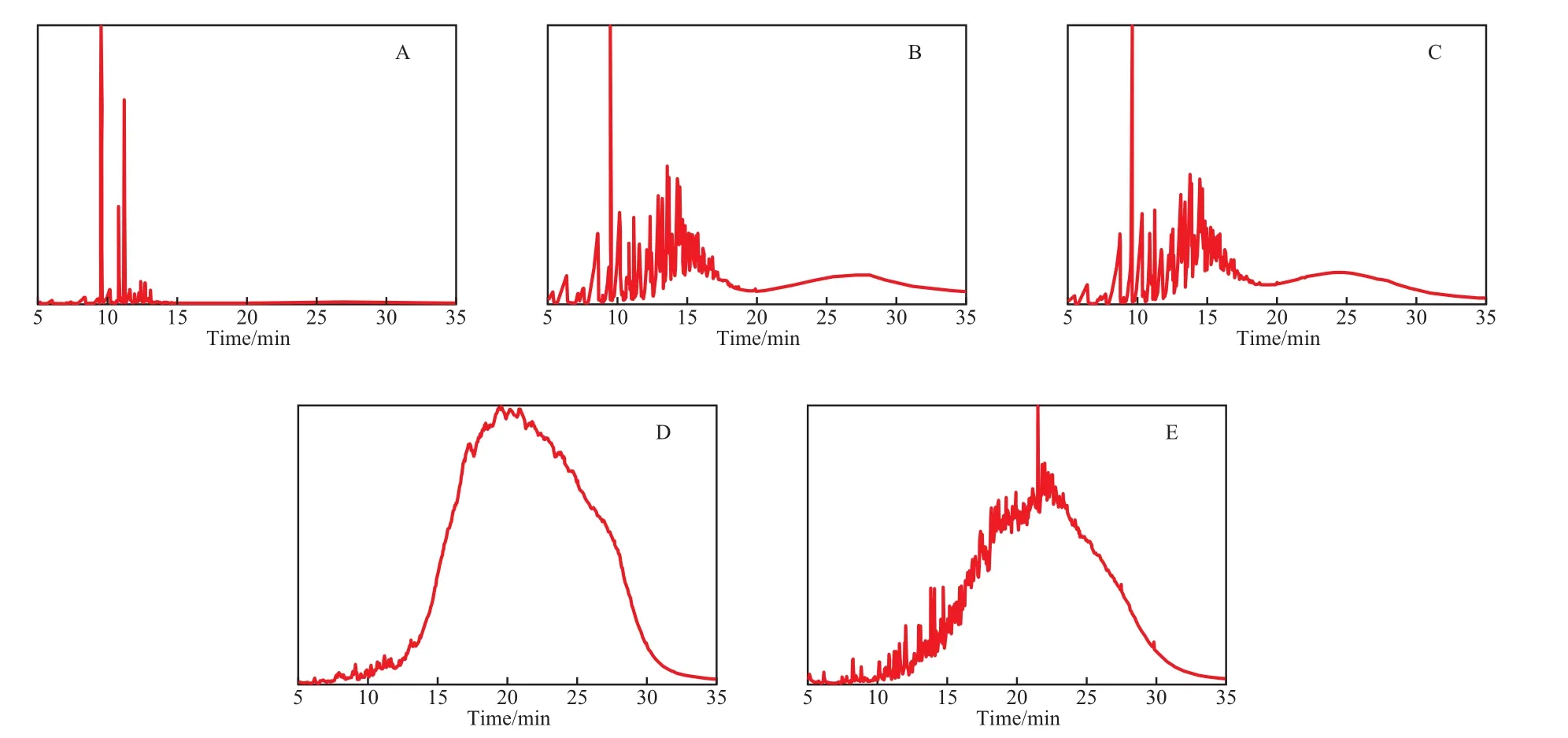

用GC-MS分析A炼油厂非加氢净化水、电脱盐出水、含盐气浮出水、A/O中沉池出水及MBR出水中二氯甲烷可萃取的酸性有机物,分析结果见图1。

图1 A炼油厂电脱盐废水及其处理过程水中二氯甲烷可萃取的酸性有机物的GC-MS谱图Fig.1 Total ion current chromatogram of dichloromethane extractable organic compounds in desalter wastewater and its various stage of treatment effluents from refinery A.

图1中的驼形峰为环烷酸。由图1可见,非加氢净化水中二氯甲烷可萃取的酸性有机物主要为苯酚类化合物及低级脂肪酸,基本不含环烷酸;电脱盐出水和含盐气浮出水中可萃取的有机物组成相似,主要为环烷酸、低级脂肪酸和苯酚类化合物,均含有非加氢净化水中的主要有机物;环烷酸主要来自原油电脱盐过程,隔油和浮选工艺难以有效去除环烷酸;A/O中沉池出水及MBR出水中可萃取的酸性有机物组成相似,主要为环烷酸;A/O工艺有效去除了苯酚类化合物及低级脂肪酸,A/O中沉池出水中二氯甲烷可萃取的酸性有机物主要为难以生化降解的环烷酸,A/O中沉池出水经MBR进一步处理后,出水中二氯甲烷可萃取的酸性有机物仍主要为环烷酸。

2.3 环烷酸的分子识别

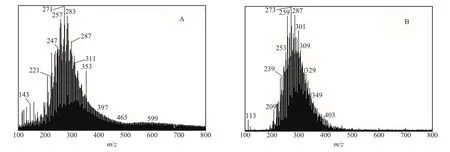

萃取2 LB炼油厂含盐生化处理出水,萃取物浓缩后得到18.8 mg固体环烷酸,该环烷酸的ESIMS分析结果见图2。

图2 B炼油厂含盐生化处理出水环烷酸的ESI-MS 谱图Fig.2 ESI-MS spectra of naphthenic acids in the biological treatment effluent of desalter wastewater from refinery B.

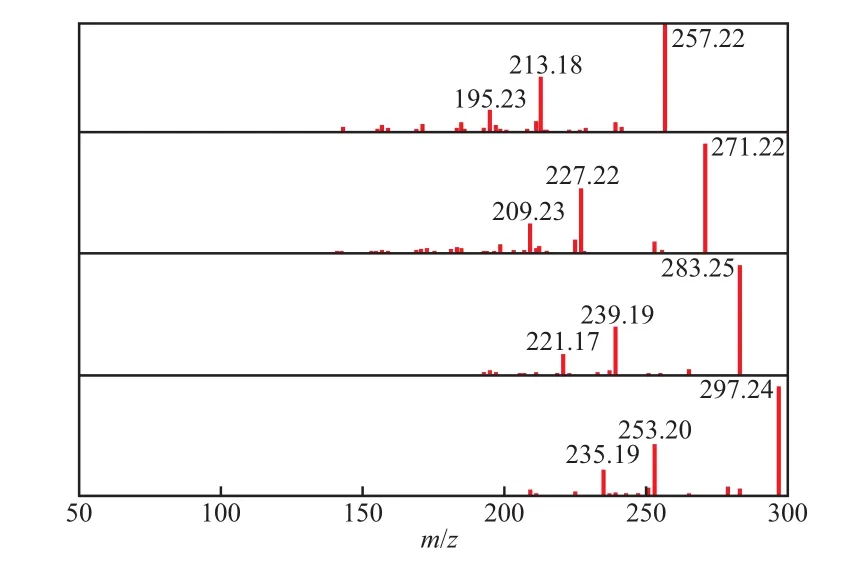

图2(a)为该环烷酸的负离子ESI-MS第一级四极杆全扫描MS谱图,图2(b)为中性丢失44扫描MS谱图。44为CO2中性丢失,是羧酸的质谱特征。由图2可见,第一级四极杆全扫描与中性丢失44 (CO2)扫描的m/z和相对丰度吻合较好,说明分析物基本为羧酸类。图2中各离子与同位素峰的m/z相差1,表明这些羧酸的离子为单电荷。m/z=257,271,283,297的较强离子的二次质谱图见图3,这些离子均表现出与羧酸相似的碎裂特征,即母离子为M-H,子离子为M-H-CO2和M-H-CO2-H2O。

图3 m/z=257,271,283,297的二次质谱图Fig.3 MS-MS spectra of m/z=257,271,283,297.

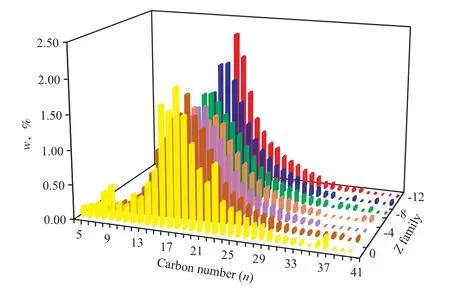

B炼油厂电脱盐生化处理出水中环烷酸的碳数和环数分布见图4。由图4可见,环烷酸的碳数为5~41、相对分子质量为102~596、环数为0~6,同环数环烷酸的相对含量随碳数均呈现类似正态分布,最高强度为C18,同碳数不同环数的环烷酸含量相近。

图4 B炼油厂含盐生化处理出水中环烷酸的碳数和环数分布Fig.4 Distributions of the ring and carbon numbers of naphthenic acids in biological treatment effluent of desalter wastewater from refinery B.

2.4 环烷酸的定量分析

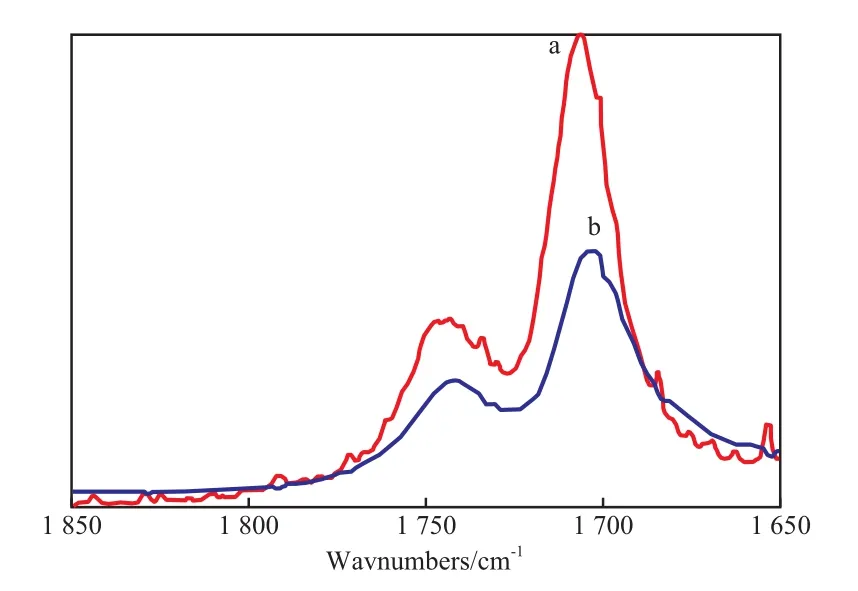

C炼油厂电脱盐出水、含盐气浮出水和氧化沟出水中环烷酸的FTIR测定值分别为144.0,32.2,9.6 mg/L。气浮和生化处理后,环烷酸的总去除率为93.3%,其中气浮处理后去除了电脱盐出水中77.6%的环烷酸,氧化沟处理后去除了含盐气浮出水中70.2%的环烷酸。气浮对环烷酸有一定的去除效果,环烷基越大,处理效果越好。电脱盐出水和含盐气浮出水中环烷酸的FTIR谱图见图5。由图5可见,环烷酸氢键二聚体的特征吸收峰(在1 706 cm-1处)明显高于环烷酸单体的特征吸收峰(在1 743 cm-1处),说明此类环烷酸中易形成氢键二聚体的浓度较高,生化处理效果较好。

图5 C炼油厂电脱盐废水及其气浮出水中环烷酸的FTIR谱图Fig.5 FTIR spectra of naphthenic acids in desalter effluent and brine wastewater flotation effluent from refinery C.

3 结论

(1)利用酸性和碱性条件下均产生浅棕色沉淀的现象,可快速鉴定炼油厂废水中环烷酸的存在。

(2)环烷酸是影响高酸原油加工废水达标排放的主要组分,来自原油电脱盐过程,生化处理出水中残余的可萃取酸性有机物主要为环烷酸。

(3)负离子ESI-MS可有效鉴定废水中的环烷酸,中性丢失扫描及子离子扫描可定性分析环烷酸,单四极杆全扫描可测定环烷酸的类型及相对分子质量分布。B炼油厂电脱盐生化处理出水中检出碳数为5~41、相对分子质量为102~596、环数为0~6的环烷酸,其含量随碳数呈类似正态分布,C18环烷酸的含量最高。

(4)FTIR可定量分析废水中的环烷酸含量,C炼油厂的电脱盐出水、含盐气浮出水和氧化沟出水中环烷酸的含量分别为144.0,32.2,9.6 mg/L,气浮和生化处理后,环烷酸总去除率为93.3%。

[1] Clemente J S,Fedorak P M. A Review of the Occurrence,Analyses,Toxicity,and Biodegradation of Naphthenic Acids[J].Chemosphere,2005,60(5):585 - 600.

[2] Headley J V,Peru K M, Barrow M P. Mass Spectrometric Characterization of Naphthenic Acids in Environmental Samples:A Review[J].Mass Spectrom Rev,2009,28(1):121 - 134.

[3] Lo C C,Brownlee B G,Bunce N J. Mass Spectrometric and Toxicological Assays of Athabasca Oil Sands Naphthenic Acids[J].Water Res,2006,40(4):655 - 664.

[4] Baugh T D,Grande K V,Mediaas G H,et al. The Discovery of High-Molecular-Weight Naphthenic Acids(ARN acid) Responsible for Calcium Naphthenate Deposits[C]//SPE International Symposium on Oilfield Scale. Houston:Society of Petroleum Engineers,2005:SPE 93011-MS.

[5] Lutnaes B F,Brandal O,Sjoblom J,et al. Archaeal C80 Isoprenoid Tetraacids Responsible for Naphthenate Deposition in Crude Oil Processing[J].Org Biomol Chem,2006,4(4):616 - 620.

[6] Stepherd A G,Westacott T R,Sorbie K S,et al. Analysis of Organic Field Deposits:New Types of Calcium Naphthenate Scale or the Effect of Chemical Treatment[C]//SPE International Oilfield Scale Symposium. Houston:Society of Petroleum Engineers,2006:SPE 100517-MS.

[7] Rogers V V,Liber K,MacKinnon M D. Isolation and Characterization of Naphthenic Acids from Athabasca Oil Sands Tailing Water[J].Chemosphere,2002,48(5):519 - 527.

[8] Holowenko F M,MacKinnon M D,Fedorak P M. Characterization of Naphthenic Acids in Oil Sands Wastewaters by Gas Chromatography-Mass Spectrometry[J].Water Res,2002,36(11):2843 - 2855.

[9] Scott A C,MacKinnon M D,Fedorak P M. Naphthenic Acids in Athabasca Oil Sands Tailing Waters are Less Biodegradable than Commercial Naphthenic Acid[J].Environ Sci Technol,2005,39(21):8388 - 8394.

[10] Martin J W,Han X,Peru K M,et al. Comparison of High- and Low- Resolution Electrospray Ionization Mass Spectrometry for the Analysis of Naphthenic Acid Mixtures in Oil Sands Process Water[J].Rapid Commun Mass Spectrom,2008,22(12):1919 - 1924.

[11] Kannel P R,Gan T Y. Naphthenic Acids Degradation and Toxicity Mitigation in Tailings Wastewater Systems and Aquatic Environments:A Review[J].J Environ Sci Health,Part A,2012,47(1):1 - 21.

[12] 陈英,吴馥萍,陈东. 炼油废水中环烷酸测定方法的改进[J]. 化工环保,1999,19(3):164 - 166.

[13] 陈英,陈东,王培凤. 用傅立叶变换光谱测定炼油废水中环烷酸[J]. 广东石油化工高等专科学校学报,1999,9(1):1 - 5.

[14] 吕振波,赵杉林,陈刚. 炼厂废水中环烷酸的EIMS分析[J]. 四川化工,2004,7(1):40 - 42.

[15] 陈英,吴馥萍,陈东. Cu2+、吡啶和环烷酸萃取分光光度法测定炼油污水中的环烷酸[J]. 石油化工,1999,28(2):112 - 116.

[16] Scott A C,Young R F,Fedorak P M. Comparison of GC-MS and FTIR Methods for Quantifying Naphthenic Acids in Water Samples[J].Chemosphere,2008,73(8):1258 - 1264.

[17] Sarac S,Civan F. Mechanisms,Parameters,and Modeling of Naphthenate Soap-Induced Formation Damage[C]//SPE International Symposium and Exhibition on Formation Damage Control. Houston:Society of Petroleum Engineers,2008:SPE 112434-MS.

Analysis of Naphthenic Acids in Brine Wastewater from Refineries

Li Lingbo,Guo Hongshan,Zhou Yanhong,Ma Ronghua

(SINOPEC Fushun Research Institute of Petroleum and Petrochemicals,Fushun Liaoning 113001,China)

Naphthenic acids in brine wastewater from refineries processing acidic crude oil were analyzed by means of chemical analysis,GC-MS,electrospray ionization tandem MS and FTIR. The results showed that the naphthenic acids could be rapidly identified by chemical deposition under acidic and basic conditions. The naphthenic acids were found to derive mainly from crude oil desalter effluent by GC-MS,and were main components to prevent brine wastewater treatment effluent from reaching the discharge standards. The structures and relative molecular mass distributions of the naphthenic acids can be determined by anion electrospray ionization tandem MS. The naphthenic acids in biologically treated brine wastewater from a refinery were identified with the results of the relative molecular mass 102-596,the carbon number 5-41 and the ring number 0-6,in which the content of C18naphthenic acids was the highest. The naphthenic acid concentration in crude oil desalter effluent from a refinery could be removed 93.3% by gas floatation and biochemical treatment.

refinery;brine wastewater;naphthenic acids;gas chromatography-mass spectrometry;electrospray ionization tandem mass spectrometry;Fourier transform infrared spectrometry

1000 - 8144(2012)11 - 1322 - 05

TQ 085.41

A

2012 - 05 - 21;[修改稿日期]2012 - 09 - 06。

李凌波(1969—),男,内蒙古自治区莫旗人,大学,教授级高级工程师,电话 024 - 56389527,电邮 lilingbo. fshy@sinopec.com。

(编辑 李明辉)