活性氧化铝的生产及其改性

商连弟,王惠惠

(中海油天津化工研究设计院,天津 300131)

综述与专论

活性氧化铝的生产及其改性

商连弟,王惠惠

(中海油天津化工研究设计院,天津 300131)

综述了生产活性氧化铝的原料、活性氧化铝的主要制备方法及其改性方法。快脱粉通过快速煅烧α-三水铝石生产;拟薄水铝石通过碳化法、碱法、酸法、中和法和醇铝法生产。快脱粉通过滚动成型制造活性氧化铝球;拟薄水铝石通过油-氨柱成型、挤出成型和喷雾干燥成型制成(条形、三叶草形、蝶形等)不同形状的活性氧化铝。最后,综述了活性氧化铝的几种改性方法,每种方法都可以改进活性氧化铝的物化性能。

活性氧化铝;快脱粉;拟薄水铝石;改性

2007年4月国家发展和改革委员会发布的有色金属行业标准YS/T 619—2007《化学品氧化铝分类及牌号命名》指出:化学品氧化铝是指除生产铝锭用氧化铝以外的氧化铝、氢氧化铝及铝化合物。将化学品氧化铝分为:1)氢氧化铝系列,2)特种氧化铝系列,3)拟薄水铝石系列,4)沸石系列,5)铝酸钙水泥系列。活性氧化铝列入2)中,活性氧化铝原料拟薄水铝石列入3)中,这样便于进一步的研究、开发、生产和应用。活性氧化铝是一种多孔、具有高分散度的固体物质,有很高的比表面积,其微孔结构具有催化作用所要求的特性,如吸附性能、表面酸性及热稳定性等。活性氧化铝在工业上有着广泛的用途,主要用作干燥剂、吸附剂、催化剂以及催化剂载体。活性氧化铝是优良的干燥剂,用作干燥剂的氧化铝要有大的比表面积(250~350 m2/g),广泛应用的是直径为3~5、6~8 mm的球形粒子。活性氧化铝能吸附大量的水蒸气,而且被水饱和的氧化铝很容易通过干燥的方法脱除物理吸附水而重复使用。除干燥空气外,活性氧化铝还用于除去各种气体和有机液体中的水分,如用于酒精脱水。活性氧化铝也是氨、氟化氢与砷的氧化物的良好吸附剂,作为高氟饮水的优质除氟剂与制酸工业的除砷剂已获得广泛应用。氧化铝催化剂主要用于烯烃异构化反应以及氢和重氢的交换反应(即加氢与脱氢反应),也可作炼油装置酸气回收硫磺的新型催化剂。此外氧化铝与各种金属以及金属氧化物组成的复合催化剂应用极为广泛。活性氧化铝不但具有高的比表面积、合适的孔容与孔径,而且其烧结体具有很高的机械强度与耐热性,因此广泛地用作催化剂载体(球状或柱状)。以活性氧化铝为载体的催化剂有用于重油与渣油加氢脱硫的Co-Mo/γ-Al2O3以及Ni-W/γ-Al2O3催化剂等,特别是用于汽车尾气处理的催化剂发展很快,它是用活性氧化铝作载体、贵金属作催化剂,能使碳氢化合物、一氧化碳及氮氧化合物及其他排出的气体迅速氧化。

2010年中国活性氧化铝生产能力为229.1万t,全球活性氧化铝生产能力为567.9万t。

1 活性氧化铝主要原料的生产

活性氧化铝生产原料有两种,一种是由三水铝石或拜耳石生产的“快脱粉”,另一种是由铝酸盐或铝盐或二者同时生产的拟薄水铝石。

1.1 χ,ρ-氧化铝的生产

χ,ρ-氧化铝是生产活性氧化铝球的主要原料,国外简称FCA,在国内因其是用快速脱水法生产的氧化铝粉,所以称为“快脱粉”。“快脱粉”是χ-氧化铝和ρ-氧化铝的混合物,因生产条件的差别,含量各不相同。

1950年发现χ-Al2O3,美国ASTM于1960年对此进行认证。20世纪70年代欧美发表了较多的关于χ,ρ-氧化铝的专利[1-4]。制取χ,ρ-氧化铝的技术关键在于快速脱水,通常是在流化床反应器内进行的,由燃烧气体或液体控制床层温度。原化工部天津化工研究院(以下简称天津院)1975—1980年成功地开发出具有中国技术特点的悬浮加热快脱法生产技术,采用锥形反应器,从侧向加入干燥、粉碎后的氢氧化铝,在快速脱水炉内闪速焙烧0.1~1.0 s,制得χ-氧化铝和ρ-氧化铝的混合物。1980年天津院将本项技术转让给浙江省温州精晶氧化铝有限公司。30多年来,温州精晶氧化铝有限公司,已从年产300 t的单一活性氧化铝干燥剂发展到年产1.8万t多品种活性氧化铝;天津院在活性氧化铝生产技术的改进和产品质量的提高方面做了较多的研究和开发工作。

1.2 拟薄水铝石的生产方法

天然或人工生产的一水氧化铝和三水氧化铝,因比表面积低、孔容小、活性低,不能用来做干燥剂、吸附剂、催化剂和催化剂载体。必须将一水氧化铝或三水氧化铝加工成拟薄水铝石。拟薄水铝石具有高比表面积、大孔容、大孔径、高活性,适合于作干燥剂、吸附剂及石油化工、化肥及尾气等领域的催化剂和催化剂载体等。

1.2.1 碳化法制备拟薄水铝石[5-6]

碳化法制备拟薄水铝石依托烧结法生产氧化铝工艺流程,利用中间产物NaAlO2溶液和CO2作为反应原料,工艺简单,是成本最低的工艺路线。生产中的废液可返回氧化铝生产流程再利用,基本无废料排出,环境污染小,是一种较有竞争优势和前途的方法。碳化法制备拟薄水铝石产品质量与原料浓度、成胶温度、pH、老化温度和时间、湿滤饼的干燥温度诸多生产条件有关。碳化法拟薄水铝石生产方法的不足,是产品中有杂相,纯度不高,洗钠用水量大。

中铝山东分公司、王振华等[7]都用碳化法生产拟薄水铝石,对大孔容拟薄水铝石进行了研制与开发。

1.2.2 碱法生产拟薄水铝石

20世纪70年代初,中国引进13套大型化肥装置。为了配合化肥装置催化剂的换装,对化肥催化剂研究、生产进行了攻关。其中天津院负责T201催化剂载体的研制。他们采用碱法,从小试、中试到生产,开发出了T201催化剂载体原料——拟薄水铝石和γ-氧化铝载体。开发的γ-氧化铝载体技术指标为:表观密度为0.55~0.65 kg/L,氧化铝质量分数为94.0%~95.5%,氧化钠质量分数为0.01%~0.03%,比表面积为 175~250 m2/g,孔容为0.50 mL/g左右,孔径为3~6 nm。

同济大学化学系、上海石油化工研究院等单位对碱法制拟薄水铝石进行了深度开发[8]。温州精晶氧化铝有限公司生产的WHA-406硝酸法铝胶,是该厂碱法生产的大孔容、大孔径的拟薄水铝石。该产品孔容为0.7~1.0 mL/g,孔径分布在10~50 nm,最可几孔径为40 nm,是具有多种用途的优越产品。

1.2.3 酸法生产拟薄水铝石

向三氯化铝(或硫酸铝)的溶液中加入沉淀剂氨水(或氢氧化钠、碳酸钠等),经沉淀、过滤、洗涤、干燥制得拟薄水铝石。彭绍忠等[9]以氯化铝和氨水为原料制备氧化铝,着重考察中和温度、pH、反应物浓度和老化条件对γ-Al2O3孔结构的影响。这个生产方法的优点是可以制造出高孔容(0.8~1.0 mL/g)和高比表面积(240~260 m2/g)的拟薄水铝石,缺点是所生产拟薄水铝石的成本较高。

1.2.4 双铝法生产拟薄水铝石

所谓“双铝法”是用硫酸铝和偏铝酸钠并流反应,生产拟薄水铝石。

20世纪70年代后期,长岭炼油厂、荆门炼油厂研究所、石科院和北京大学组成加氢催化剂会战组,以硫酸铝和偏铝酸钠为原料制备大孔拟薄水铝石和γ-氧化铝。会战组研究了原料浓度、反应温度、pH、老化时间、老化温度和水洗等实验条件。扩试制备的拟薄水铝石的孔容、比表面积及孔径均优于碱法的技术指标。

双铝法制备拟薄水铝石,比碱法省酸,比酸法省碱,成本低,是国内外广泛应用的一种方法。

1.2.5 醇铝法

SB粉是德国Condea化工公司生产的比表面积、孔容和粒度适中的高纯度产品。醇铝水解法是用铝在催化剂存在下与醇反应生成醇铝。原料铝与异丙醇的物质的量比为(1.0~1.2)∶(2.9~3.3),催化剂氯化汞加量为0.002%~0.006%(质量分数),反应温度为 74~83℃,反应时间为 30~60 min;水解用异丙醇与纯水为介质,在50~70℃水解30 min;干燥温度为90~98℃[10]。

醇铝水解法的产品纯度高;生产方法的不足是有大量的废水,有机醇的回收费用大,造成拟薄水铝石价格过高。

2 活性氧化铝的成型

催化剂成型颗粒的形状及大小,一般是根据制备催化剂的原料性质及工业生产所用反应器要求确定的。如固定床反应器常常采用片状、球状及圆柱状等各种形状的催化剂;流化床反应器常使用直径为20~150μm或更大粒径的球形催化剂;移动床反应器常用3~4 mm或更大直径的球形催化剂;悬浮床使用微米或毫米级的球形颗粒。根据载体原料性质及工业过程的不同要求,常用工业催化剂有以下几种成型方法。

2.1 “快脱粉”转动成型制活性氧化铝球

转动成型法是将“快脱粉”和适量的水(或粘合剂)送入转动的圆盘滚球机中,通过不断滚动作用,物料互相粘附起来,逐渐长大成为球形颗粒。转动成型可生产2~3、4~6、7~8 mm的球形颗粒。

贾显鹏等[11]介绍了吸附用活性氧化铝球的生产方法。制球时加入粘结剂的配方为100份水、8~12份碳酸氢铵、6~10份碳酸钠、40~60份快脱粉,滚球后,在90~100℃养生4~6 h,在390~430℃焙烧30~40 min。

2.2 拟薄水铝石的油-氨柱成型

图1为用油-氨柱成型法成型球状氧化铝的过程原理。将预先制备的水合氧化铝假溶胶从平底加料器的细孔流入成型柱中,成型柱的上层是煤油A,下层是氨水层B,所以称这种方法为油-氨柱成型。假溶胶液滴在煤油层中,由于表面张力而收缩成球状,穿过油-氨水界面,进入氨水层发生固化(胶凝)后,靠位差随氨水一起流入分离器,靠筛网使湿球与氨水分离,氨水用泵打入高位槽后又回送到成型柱中,筛网上的湿球定期取出后经洗涤、干燥、灼烧而得到活性氧化铝球。利用这种方法可以获得孔容较大、强度比转动成型产品高的产品;以前只能制得小于30 nm的微孔产品,目前已能制得大于几百纳米的大孔产品;生产时能耗较低。

图1 油-氨柱成型原理

2.3 活性氧化铝的挤出成型法[12]

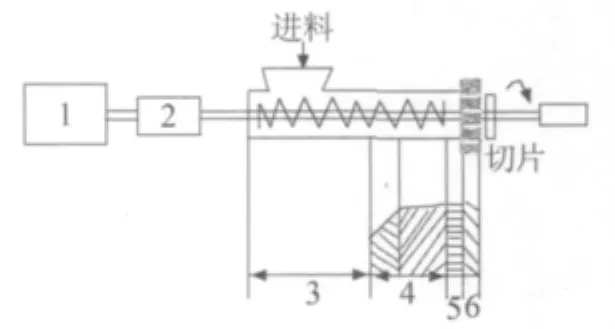

挤出成型法是将制备的拟薄水铝石粉料和适量的水或粘合剂充分捏合后,将湿物料送至带有多孔模头的挤条机中,物料经挤出机螺旋挤入模头的孔中,并以圆柱形(或环柱形、三叶草、四叶草、蝶形等形状)被挤出。在模头外部离模面有一定距离处装有切刀片,将挤出的物料切成需要长度。它能获得直径固定、长度范围较广的活性氧化铝载体成型产品,这是常用的活性氧化铝载体或催化剂的成型方法。

图2是单螺杆挤条机结构图。工业上应用的还有双螺杆挤条机、柱塞形挤条机、滚轮挤条机、环滚筒式挤条机等几种设备。

图2 挤条机结构及挤出过程

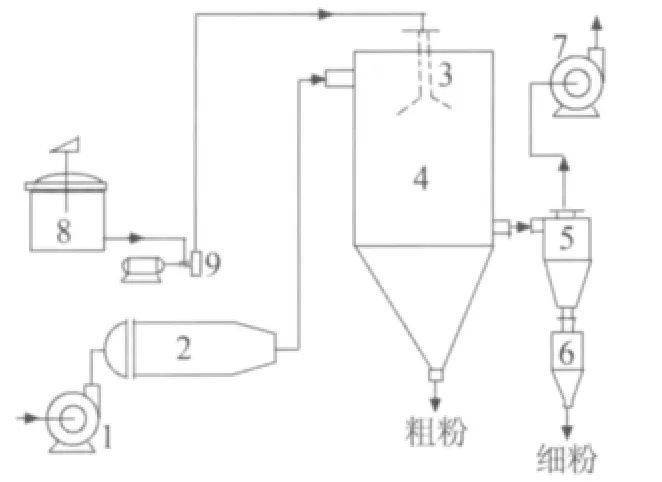

2.4 拟薄水铝石的喷雾干燥成型[13]

图3是喷雾干燥成型工艺过程图。喷雾成型主要包括空气加热系统、料液、雾化及干燥系统、成型干粉收集及气固分离系统。由送风机送入的空气经热风炉加热后作为干燥介质送入喷雾成型塔中,需要喷雾成型的浆液由泵送至雾化器,雾化液与进入塔中的热风接触后水分迅速蒸发,经干燥后形成粉状成品。废气及较细的成品在旋风分离器中得到分离,最后由抽风机将废气排出。主要成型产品由喷雾成型塔下部收集,而较细的成品则由旋风分离器下部的集料斗收集。喷雾干燥成型可以制得孔容较大的几十到几百微米的催化剂或载体小球。

图3 喷雾成型工艺过程

3 活性氧化铝改性

3.1 沉淀条件的影响

拟薄水铝石是制备活性氧化铝的原料。控制生产拟薄水铝石晶粒大小可以制得需要的活性氧化铝。孙逢铎等[14]以三氯化铝与氢氧化铵为原料,采用并流法制备拟薄水铝石,考察了成胶温度、pH、成胶罐停留时间(接触时间)对氧化铝孔容、比表面积、表观密度的影响,结果见表1和表2。

表1 成胶温度对氧化铝性质的影响

表2 成胶pH对氧化铝性质的影响

3.2 pH摆动法制备拟薄水铝石

酸碱中和制备拟薄水铝石时,使pH反复摆多次,会使生成拟薄水铝石的可几孔径增加、孔容增加、孔径分布更集中。其原理是,pH在酸侧、碱侧交叉摆动,向酸侧摆,使凝胶中生成的细小胶粒和无定形氢氧化铝溶解,而将已生成的拟薄水铝石保留下来;向碱侧摆动,使拟薄水铝石大量沉淀出来。随往复次数的增加,拟薄水铝石含量可提高,结晶颗粒也会增大,颗粒度也会更趋于一致,从而得到结晶纯度高、最可几孔径大、孔径分布集中的拟薄水铝石。

T.One[15]以偏铝酸钠与硝酸铝为原料,采用pH摆动法,考察了酸侧终点pH、碱侧终点pH、停留时间、摆动次数对氧化铝物化性能的影响,结果见表3。由表3可见,pH摆动次数从1次增加到19次,拟薄水铝石晶粒从3.2 nm增至14.8 nm,γ-Al2O3最可几孔径从 5.9 nm增至 79.2 nm,孔容从0.54 mL/g增至1.49 mL/g。通过调节pH的摆动次数可获所需孔径的载体。

表3 pH摆动次数对氧化铝物化性能的影响

3.3 拟薄水铝石凝胶的醇洗

采用低相对分子质量的醇类洗涤新生成的拟薄水铝石沉淀物,也有增大孔径的作用。表4是低相对分子质量醇类洗涤对氧化铝孔结构的影响。

表4 醇洗涤对氧化铝孔结构的影响

3.4 水热处理法改进孔结构

水热处理是在一定温度和水蒸气作用下,老化拟薄水铝石凝胶,以提高氧化铝孔容、增大孔径。以铝酸钠和硫酸在pH=9时成胶制得拟薄水铝石,再加氢氧化钠调节pH=9,装入高压釜中,在150℃下处理16 h,制得大孔γ-Al2O3载体,同未处理的γ-Al2O3比较,平均孔径从6 nm增大至30 nm。

熊梁生[16]对偏铝酸钠-硫酸铝路线经4次水洗后的拟薄水铝石浆液进行水热处理,考察了晶粒度与老化温度、老化时间及pH的关系,并进行工业放大试验,发现影响晶粒度的主要因素是老化温度、老化时间,次要因素是pH。通过回归分析和方差分析,得出平均晶粒度(Y,nm)与老化温度(X1,℃)、老化时间(X2,h)及pH(X3)的三元线性回归方程:Y=-87.95+0.83X1+3.25X2+ 2.21X3。按照上述方程调节老化温度、老化时间和pH得到不同晶粒大小的拟薄水铝石,从而获得所需孔径的大孔氧化铝。

3.5 添加剂对活性氧化铝性能的影响

3.5.1 胶溶剂的影响

为增加氧化铝粒子间的粘结性,提高载体强度,改善孔结构,选择酸性胶溶剂在混捏中使胶溶剂与氢氧化铝干胶粉发生胶溶作用,生成假溶胶,使粒子粘结起来,便于成型。硝酸、盐酸、乙酸、甲酸、柠檬酸、三氯乙酸等酸性胶溶剂对载体物理性能的影响见表5。由表5可见,酸性胶溶剂明显地提高载体强度,改善了孔结构。尤其无机酸(硝酸、盐酸)有较强的胶溶能力,改善了孔结构,间隙孔高度集中在6~10 nm,孔径大于10 nm的孔明显变少。

表5 胶溶剂类型对载体物理性能的影响

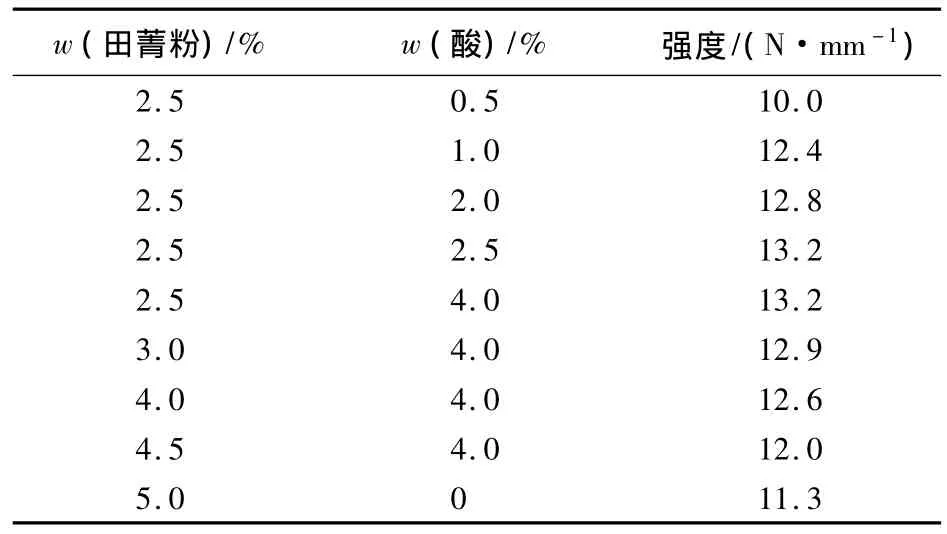

3.5.2 助挤剂的影响

工业上常用3种助挤剂:田菁粉、多元羧酸及二者复合助挤剂。草酸、酒石酸、柠檬酸等多元酸助挤成型的载体,孔径分布较集中,孔径大于10 nm的孔明显减少,强度相应提高,不过载体磨损率和挤出速度的改善不明显。现在多采用复合助挤剂。采用乙酸与田菁粉复合使用效果比较理想,其用量影响见表6。复合助挤剂各组分比例对产品强度都有一定影响。

表6 复合助挤剂配比对催化剂强度的影响

3.5.3 造孔剂的影响

在拟薄水铝石干胶粉中掺入少量扩孔剂如田菁粉、纤维素、淀粉、活性炭或炭黑等物质,挤条,焙烧使炭或有机物挥发,留下空穴,产生部分大孔。不同类型炭黑粉、炭黑粉用量的扩孔作用见表7。

表7 不同炭黑粉对载体孔径分布的影响

以炭黑为扩孔剂,具有使载体孔径分布集中的优点,选择合适种类的炭黑粉和用量可制备出双重孔径分布的载体,见图4。

图4 以炭黑粉为扩孔剂的载体孔径分布(压汞法)

3.6 二级纳米自组装法制备介孔氧化铝

王鼎聪[17]、刘岩等[18]都对二级纳米自组装法制备大孔氧化铝进行了研究。制备过程为:在搅拌条件下将九水合硝酸铝和尿素按一定质量比混合,加热熔化,形成共熔体,再将表面活性剂聚异丁烯马来酸三乙醇胺和150SN基础油按不同质量比混合,形成均一油相。将混合的油相倒入搅拌器中,并将共熔体加入搅拌器中,快速搅拌混合,形成超增溶胶团。然后,将超增溶胶团装入高压釜内反应1~20 h,产物用去离子水洗涤4~5次,离心分离。将分离的沉淀物烘干后与一定比例的胶黏剂混合。加入粘合剂、助溶剂、胶溶酸,用挤条法成型或采用压片法成型,干燥、焙烧,得到纳米氧化铝载体。

4 总结

采用 CO2碳化法、酸法、碱法和 NaAlO2加Al2(SO4)3并流法生产拟薄水铝石,控制不同的生产条件,可以制取不同性质的拟薄水铝石;采用不同性质的拟薄水铝石,添加不同的胶溶剂、助挤剂、造孔剂,采取不同的成型(球、柱、三叶草、蝶形等)、活化及水热处理等,可以制备出特性各异的活性氧化铝载体,这些活性氧化铝载体按特性区分为大孔容类(0.6~0.8 mL/g)、大比表面积类(250~350 m2/g)、低表观密度类(0.2~0.6 g/mL),小孔径类(<4 nm),中孔径类(4~10 nm)和大孔径类(10~100 nm)。大孔是参与反应物进入催化剂内部的通道,具有较大的表面积的中孔或小孔才是催化剂反应的发生点。研究开发大孔容、大比表面积及适宜大孔径的活性氧化铝,尤其是重油、渣油加工的大孔径催化剂载体,对提高催化剂的活性、选择性具有极其重要的意义。

[1] Saussol F.Method of preparing activated alumina from commercial alpha alumina trihydrate:US,2915365[P].1959-12-01.

[2] Yamada Koichi,Nakazato Kunio,Shiraishi Katsuzo,et al.Process for the production of low density activated alumina formed product: US,4444899[P].1984-04-24.

[3] Podschus E.Process for the production of active aluminum oxide in bead form:GB,1404543[P].1975-09-03.

[4] Ernst P,FritzW.Procédéde préparation de granulés dälumine active:FR,2359791[P].1978-02-24.

[5] 杨清河,李大东,庄福成,等.NaAlO2-CO2法制备拟薄水铝石规律的研究[J].石油化工与炼制,1999,30(4):59-63.

[6] 魏先全,李庆,蔡雅娟,等.碳化法制备拟薄水铝石的正交试验研究[J].卢天化科技,2008(3):277-279.

[7] 王振华,李翠兰.氧化铝干胶粉的研制与工业应用[J].轻金属,2010(5):25-27.

[8] 伍艳辉,钱君律,方学兵,等.硝酸法制备拟薄水铝石研究——成胶条件的影响[J].同济大学学报:自然科学版,2003,31(7):878-882.

[9] 彭绍忠,王继锋.γ-氧化铝载体合成的研究[J].辽宁化工,2003,32(6):241-243.

[10] 韩嵬.醇铝水解法制备高纯超细氧化铝粉体技术:中国,1316382[P].2001-10-10.

[11] 贾显鹏,刘昌俊,高峰.一种吸附用活性氧化铝球生产方法:中国,1608726[P].2005-04-27.

[12] 张继光.催化剂制备过程技术[M].北京:中国石化出版社,2006:203.

[13] 朱洪法.催化剂成型[M].北京:中国石化出版社,1992: 136-137.

[14] 孙逢铎,徐远国.CB-8重整催化剂开发研究技术报告[J].催化重整通讯,1994(3):49-64.

[15] One T.Preparation of catalysisⅢ[M].Amstardan:Elsevier,1983.

[16] 熊梁生.大孔氧化铝担体制备[J].巴陵石化科技,1997,15(1):8.

[17] 王鼎聪.纳米自组装合成大孔容介孔氧化铝[J].中国科学:B辑,2009(5):420-431.

[18] 刘岩,商丽艳,李艳,等.纳米氧化铝载体的制备及孔性质研究[J].石油化工高等学校学报,2010,23(2):13-15,20.

Production and modification of activated alum ina

Shang Liandi,Wang Huihui

(CNOOC Tianjin Chemical Research and Design Institute,Tianjin 300131,China)

Raw materials,main preparation methods,and modification methods of activated alumina are summarized.FCA is produced by flash calcination of gibbsite,and pseudo-boehmite can be produced by carbonizing,alkaline,acidic,neutralizing,and aluminum-alcoholate processes.Activated alumina balls aremade from FCA by rolling formingmethod.Activated alumina with different shapes(strip,trifolium shape,and butterfly shape)aremade from pseudo-boehmite by oil-ammonia column forming method,extrudation shaping method,and spary-drying process.At last,several modification methods whichmay improve physical-chemical properties of activated alumina are summarized.

activated alumina;FCA;pseudo-boehmite;modification

TQ133.1

A

1006-4990(2012)01-0001-06

2011-08-09

商连弟(1938— ),男,教授级高工,多年从事催化剂载体的研究与应用,已发表论文120余篇,获部级、国家级科技进步奖等10余项。

联 系 人:王惠惠

联系方式:whh-wjy@163.com