短碳纤维增强热塑性树脂复合材料的制备及其疲劳性能研究

盛永华,李 力

(1.番禺职业技术学院机电系,广东广州511483;2.广州城建职业学院机电系,广东广州510925;3.江西旅游商贸职业学院机电系,江西南昌330100)

短碳纤维增强热塑性树脂复合材料的制备及其疲劳性能研究

盛永华1,2,李 力3

(1.番禺职业技术学院机电系,广东广州511483;2.广州城建职业学院机电系,广东广州510925;3.江西旅游商贸职业学院机电系,江西南昌330100)

采用注射成型的方法,以短切碳纤维为增强体,聚乙烯为基体制备了碳纤维增强热塑性树脂复合材料,并研究了碳纤维含量对该复合材料疲劳性能的影响,分析了短碳纤维增强热塑性树脂复合材料的断裂机理。结果表明,短碳纤维增强热塑性树脂复合材料的疲劳寿命随着碳纤维含量的增加而延长。

热塑性树脂;短碳纤维;复合材料;疲劳性能;疲劳极限

0 前言

被人们誉为密度比铝小、强度比钢大的碳纤维及其复合材料为近20年以来最引人关注的工业新型材料之一[1]。20世纪50年代末,美国和前苏联在太空的开发方面进行了激烈竞争,极其迫切需要高模量、高强度、抗化学腐蚀、耐高温、耐烧蚀、抗疲劳和轻质的优异结构材料来满足苛刻条件下原子能、宇航、导弹、航空等高尖端技术的需求,这对碳纤维及其复合材料的发展有很大的推动作用[2-3]。原因在于现有的金属及其合金和三大合成材料(塑料、纤维、橡胶)中的任何一种单独使用时均不能满足高尖端技术的要求,只有经人工精心设计与制造,把多种特殊材料通过复合形成一种新材料来满足现代先进高尖端技术的多功能要求。碳纤维增强热塑性树脂为碳纤维复合材料的重要分支之一,因为其性能优异,近年来此种复合材料的用途及产量逐渐扩大。

20世纪70年代之前,碳纤维增强热塑性树脂复合材料被认为是一种相当昂贵的材料,其价格约为玻璃纤维增强复合材料的10倍[4-5],仅在军工、宇航等高尖端技术行业应用。20世纪80年代之后,碳纤维以每年50%以上的速度增长,其中推动碳纤维增强热塑性树脂复合材料发展有2个重要因素[6-7],一是对上述材料不断深入的认识和其性能的日趋完善,使其能够达到许多其他材料无法比拟的性能,这就使其使用量不断升高;二是费效比的不断降低,这主要得益于碳纤维工业可以提供高品质的纤维和纤维/基体掺混技术的不断进步。规模化碳纤维的生产,使碳纤维的品质提高且价格下降,掺混技术的进步促使复合材料中加入的碳纤维含量不断上升,当前己可达体积含量为60%以上。另外,碳纤维增强热塑性树脂复合材料发展很快且优点很多,如韧性好、耐破坏性能好、加工成型性能好,能一次成型形状复杂的零部件或制品,没有储存期、成型周期短、制品成本低等。所有这些优点都使得碳纤维增强热塑性树脂复合材料有更加广阔的应用领域[8]。本文以短切碳纤维为增强体,聚乙烯为基体制备了碳纤维增强热塑性树脂复合材料,并研究了碳纤维含量对该复合材料疲劳性能的影响,分析了短碳纤维增强热塑性树脂复合材料的断裂机理。

1 实验部分

1.1 主要原料

聚丙烯腈基碳纤维(12K),T700,日本东丽公司;低压高密度聚乙烯,1600J,湖南石油化学公司。

1.2 主要设备及仪器

疲劳试验机,EHF-EM200K2-070-1A,岛津(香港)有限公司;注塑机,XS-ZY500,山东通佳机械有限公司;扫描电子显微镜,JSM-6360LA,日本岛津公司。

1.3 样品制备

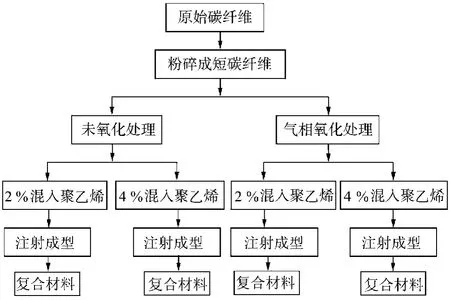

制备工艺:本文以聚乙烯为基体材料和短碳纤维(未处理和氧化处理)为增强材料,均匀混料后采用注射成型制备复合材料。制备复合材料的工艺路线如图1所示;

混料:短碳纤维增强热塑性树脂复合材料是非均质材料,原料由聚乙烯树脂颗粒和碳纤维组成,原料混合是否均匀,对成型过程以及复合材料的性能影响很大,因此混料是很重要的一道工序。混料要达到的目的是使聚乙烯树脂和碳纤维按照一定的比例均匀地相互分散开,从而得到性质相对均匀的混合材料。本文采用人工搅拌的方法,将混合料按配方配制,然后匀速地轻轻地将料混匀,再持续搅拌10~15min;

注射成型:本文采用注射成型加工纯聚乙烯树脂、加入2%未处理碳纤维的聚乙烯混合料、加入4%未处理碳纤维的聚乙烯混合料、加入2%经氧化处理过的碳纤维的聚乙烯混合料、加入4%经氧化处理过的碳纤维的聚乙烯混合料等样品,预热和干燥时间为1~2h,温度为80~100℃;机筒温度从前段到后段分别为200~220、180~200、160~180℃,模具温度为80~90℃,注射压力为70~100MPa,螺杆转速为48r/min。

1.4 性能测试与结构表征

图1 复合材料的制备工艺路线Fig.1 Processing route for preparation of the composites

按照GB/T 16799—1997对碳纤维增强聚乙烯树脂复合材料以及纯聚乙烯材料进行疲劳试验,采用的载荷类型是拉-拉载荷,试验波形为正弦波,加载频率(f)为10Hz,应力比(R)为0.1,载荷应力分别为10、8、6、4、2MPa;每一种载荷力情况下在每一组中取3个试样进行疲劳测试,测定循环次数后求平均值(N),然后对所有疲劳循环次数N求对数即lgN。

2 结果与讨论

2.1 短碳纤维增强热塑性树脂复合材料的疲劳性能

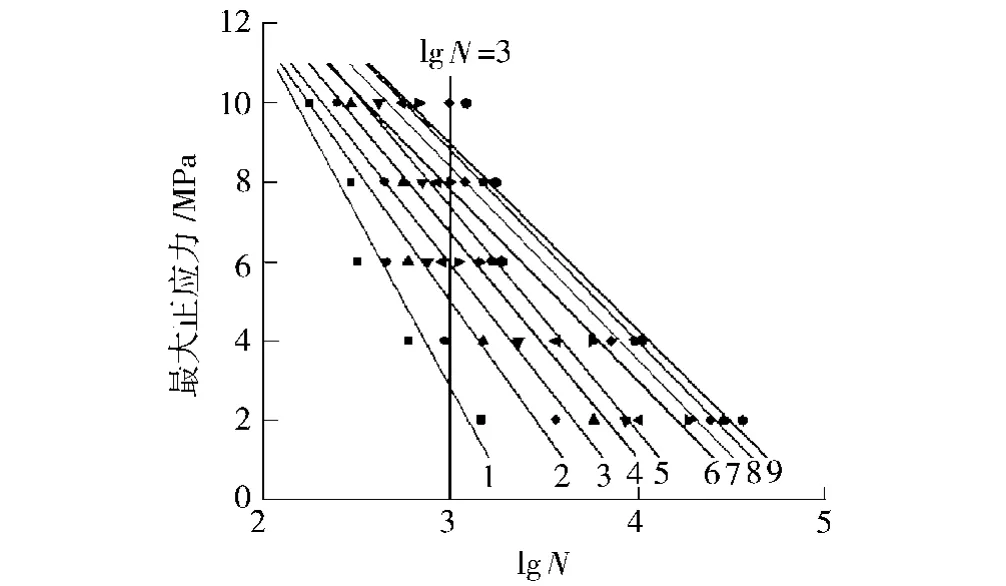

从表1和图2可知,随着碳纤维含量的增加,碳纤维增强聚乙烯复合材料的疲劳寿命增大。随着外加交变载荷的减少,碳纤维增强聚乙烯复合材料的疲劳寿命在增加,碳纤维含量不同,但疲劳寿命(S-N)曲线走势大致相似。从理论上讲[9-12],在疲劳裂纹的产生阶段,随着碳纤维含量的增加,聚乙烯与碳纤维界面增多,对裂纹的产生有利。在疲劳裂纹扩展阶段,碳纤维对复合材料疲劳裂纹的扩展起阻滞作用,碳纤维含量越多,阻滞效果越明显。

表1 样品的lg NTab.1 lg Nof the samples

随着聚乙烯树脂基体中碳纤维含量的增加,应力主要集中在聚乙烯与碳纤维的界面处,当复合材料所受的应力比聚乙烯跟碳纤维界面的黏结力大时将会有裂纹产生,且裂纹沿着碳纤维轴向方向扩展,随着碳纤维含量的增加,复合材料的疲劳性能降低。

图2 样品的疲劳寿命曲线Fig.2 Fatigue life curves for the samples

本文中的碳纤维最大含量为4.021%,可能小于能够使复合材料的疲劳性能降低的碳纤维含量临界值,导致随着碳纤维含量的增加,复合材料的疲劳寿命增加,不能满足验证理论知识。对于金属材料,我们把S-N曲线上循环次数的对数值为7时所对应的最大应力称为疲劳极限。但是至今没有确认复合材料具有这一性质,本文暂且在lgN=3处画一条平行于Y轴的直线,与所有曲线相交的点对应的应力值为该复合材料的条件疲劳极限。根据图2可知,随着碳纤维含量的增加,碳纤维增强聚乙烯树脂复合材料在循环数N=103即循环次数对数值lgN=3所对应的最大应力即条件疲劳极限值由纯聚乙烯的2.379MPa逐渐增大到碳纤维含量为4.021%时的9.096MPa,增大了282.346%,但增加的速度逐步减小,具体条件疲劳极限值如表2所示。

表2 碳纤维含量不同的复合材料的条件疲劳极限值Tab.2 Conditional fatigue limit of the samples with different contents of carbon fibers

2.2 短碳纤维增强热塑性树脂复合材料的断裂机理

碳纤维增强聚乙烯复合材料的疲劳过程大致可分为疲劳裂纹的产生阶段、疲劳裂纹的扩展阶段、材料的失效和断裂阶段等3个阶段。在疲劳裂纹的产生阶段,随着碳纤维含量的增加,聚乙烯与碳纤维界面越多,对裂纹的产生越有利。在疲劳裂纹扩展阶段,如果疲劳裂纹的尖端扩展至跟原裂纹扩展方向不同的碳纤维表面,则裂纹的扩展终止,这时只有裂纹扩展方向改变或从聚乙烯树脂基体中碳纤维被拔出之后,疲劳裂纹才会继续扩展,所以碳纤维对复合材料疲劳裂纹的扩展起阻滞作用。随着聚乙烯树脂基体中碳纤维含量的增加,应力主要集中在聚乙烯与碳纤维的界面处,当复合材料所受的应力比聚乙烯跟碳纤维界面的黏结力大时将会有裂纹产生,且裂纹沿着碳纤维轴向方向扩展。所以,随着碳纤维含量的增加,复合材料的疲劳性能降低[13-15]。

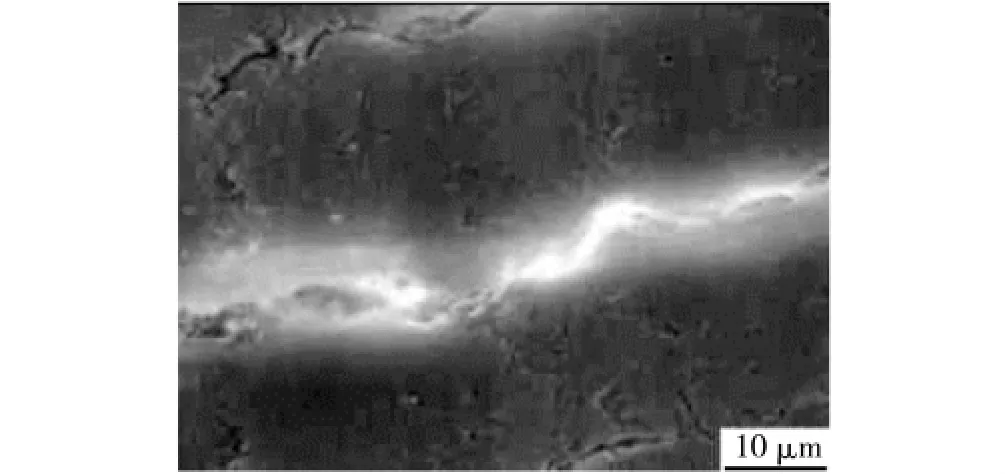

如图3所示,从微观上看,虽裂纹扩展速率不同但对应的微观断裂机制都为韧窝断裂,这表明疲劳裂纹断裂前都承受了比较大的塑性变形,有疏松的银纹状结构产生。应力强度因子比较大将使得裂纹尖端产生的塑性变形和银纹结构比较大,在交变载荷的作用下,分子链的断裂加速了,从而引起裂纹的扩展,结果是裂纹面上产生的韧窝形貌较为粗大。应力强度因子较小将使得裂纹尖端产生的塑性变形区和银纹结构较小。在交变载荷作用下,这种较小的银纹结构发生断裂,继而引起裂纹扩展,所以宏观上裂纹面较为平坦,微观上韧窝较小。

图3 疲劳裂纹扩展裂纹尖端附近的疏松结构Fig.3 Loose structure along the crack tip in fatigue crack propagation

3 结论

(1)随着碳纤维含量的增加,碳纤维增强聚乙烯复合材料的疲劳寿命增加;随着外加交变载荷的减少,碳纤维增强聚乙烯复合材料的疲劳寿命也增加;

(2)碳纤维含量不同的复合材料的S-N曲线走势大致相似;随着碳纤维含量的增加,碳纤维增强聚乙烯树脂复合材料的条件疲劳极限值由纯聚乙烯时的2.379MPa,逐渐增大到碳纤维含量为4.021%时的9.096MPa,增大了282.346%,但增加的速度逐步减小;

(3)应力强度因子比较大的交变载荷作用后的复合材料的韧窝形貌大,比较小的韧窝形貌小,裂纹面较为平坦。

[1] 黄发荣,周燕.先进树脂基复合材料[M].北京:化学工业出版社,2008:30-32.

[2] 徐爱武,黄 萍,胡伟伟.浅谈我国碳纤维产业的现状及发展对策[J].山东纺织经济,2010,(11):26-27.

Xu Aiwu,Huang Ping,Hu Weiwei.Present the Status of the Carbon Fiber in Our Country and the Development Strategy[J].High Technical Fiber and Application,2010,35(2):29-33.

[3] 钱伯章.国内外碳纤维应用领域、市场需求以及碳纤维产能的进展(3)[J].高科技纤维与应用,2010,35(2):29-33.

Qian Bozhang.The Application Area of Carbon Fiber at Home and Abroad,Market Requirement and the Carbon Fiber′s Production Process(3)[J].High Technical Fiber and Application,2010,35(2):29-33.

[4] 李 军.碳纤维及其复合材料的研究应用进展[J].辽宁化工,2010,39(9):991-992.

Li Jun.The Application Study Progress of Carbon Fiber and the Composite Material[J].Liaoning Chemical,2010,39(9):991-992.

[5] 许丽丹,王 澜.碳纤维增强树脂基复合材料的应用研究[J].塑料制造,2007,20(1):81-85.

Xu Lidan,Wang Lan.The Study of Carbon Fiber Reinforced Resin Matrix Composite Application[J].Plastic Manufacture,2007,20(1):81-85.

[6] 唐见茂.碳纤维树脂基复合材料发展现状及前景展望[J].航天器环境工程,2010,27(3):269-280.

Tang Jianmao.The Status and Prospection of Carbon Reinforced Resin Matrix Composite[J].Spacecraft Environment Engineering,2010,27(3):269-280.

[7] 姚夫华.碳纤维增强塑料应用中存在的问题与对策[J].绍兴文理学院学报,2004,24(8):53.

Yao Fuhua.Problems and Countermeasure Exist in the Application of the Carbon Reinforced Plastic[J].Shaoxing University Journal,2004,24(8):53-54.

[8] 陈桂富.纤维增强热塑性塑料的发展及应用[J].化工新型材料,1993,35(11):1-5.

Chen Guifu.The Development and Application of Carbon Fiber Reinforced Heat Plastic[J].New Chemical Material,1993,35(11):1-5.

[9] 沈 真.碳纤维复合材料在飞机结构中的应用[J].高科技纤维与应用,2010,35(4):1-5.

Shen Zhen.The Application of the Carbon Fiber Composite on the Airplane Structure[J].High Technological Fiber and Application,2010,35(4):1-5.

[10] 王春净,代云霏.碳纤维复合材料在航空领域的应用[J].机电产品开发与创新,2010,23(2):14-15.

Wang Chunjing,Dai Yunfei.The Application of Carbon Fiber Composite on the Aero Area[J].Development and Innovation of Electromechanical Product,2010,23(2):14-15.

[11] 张 鹏,唐小林,蒙文流,等.碳纤维增强塑料筋(CFRP)的应用及研究[J].广西工学院学报,2004,15(3):17-22.

Zhang Peng,Tang Xiaolin,Meng Wenliu,et al.The Application and Research of Carbon Fiber Reinforced Plastic[J].Guangxi Industrial College Journal,2004,15(3):17-22.

[12] 赵 璐,郭 永,白云峰,等.碳纤维在吸波材料中的应用[J].山西大同大学学报:自然科学版,2010,26(6):44-45.

Zhao Lu,Guo Yong,Bai Yunfeng,et al.The Application of Carbon Fiber on the Absorb Wave Material[J].Shanxi Datong University Journal:Natural Science Edition,2010,26(6):44-45.

[13] 郑秋生.PAN基碳纤维增强复合材料生产工艺及应用[J].化纤与纺织技术,2009,(3):26-31.

Zheng Qiusheng.The Product Process and Application of PAN Matrix Carbon Fiber Reinforced Composite[J].Chemical Fiber and Textile Technology,2009,28(3):26-31.

[14] 李 鹏.炭纤维/乙烯基酯树脂复合材料拉挤工艺及力学性能的研究[D].北京:北京化工大学材料加工工程系,2002.

[15] 王俊明.碳纤维增强塑料棒拉挤设备和成型工艺研究[J].工程塑料应用,2009,37(5):30.

Wang Junming.Study on the Equipment of Carbon Fiber Reinforced Plastic Stick and Forming Process[J].Engineering Plastic Aplication,2009,37(5):30.

Study on Preparation and Fatigue Property of Short Carbon Fiber Reinforced Thermoplastics Composites

SHENG Yonghua1,2,LI Li3

(1.School of Mechanical &Electrical Engineering,Guangzhou Panyu Polytechnic,Guangzhou 511483,China;2.College of Guangzhou City Construction,School of Mechanical &Electrical Engineering,Guangzhou 510925,China;3.Department of Mechanical and Electrical,College of Jiangxi Tourism &Commerce Professional,Nanchang 330100,China)

Thermoplastic composites of polyethylene and chopped carbon fiber were prepared via injection molding.The influence of carbon fiber content on the fatigue property of the composites was studied,and the fracture mechanism of the composites was analyzed.The lifespan of the composites was prolonged with increasing content of carbon fiber.

thermoplastics;short carbon fiber;composite;fatigue property;fatigue limit

TQ325

B

1001-9278(2012)05-0054-04

2011-11-28

联系人,shengyh@gzpyp.edu.cn

(本文编辑:刘 学)