高耐蚀性锌铁低磷三元合金电镀工艺的开发与研究第一部分──电镀工艺及镀层、镀液性能

徐关庆,储荣邦 *,罗家柱

(1.长春市南湖大路28号富苑华城沁园春60A,吉林 长春 130012;2.南京虎踞北路4号6幢501室,江苏 南京 210013;3.中山市东升镇联和街13号永御五金制品有限公司,广东 中山 528400)

【电镀】

高耐蚀性锌铁低磷三元合金电镀工艺的开发与研究第一部分──电镀工艺及镀层、镀液性能

徐关庆1,储荣邦2,*,罗家柱3

(1.长春市南湖大路28号富苑华城沁园春60A,吉林 长春 130012;2.南京虎踞北路4号6幢501室,江苏 南京 210013;3.中山市东升镇联和街13号永御五金制品有限公司,广东 中山 528400)

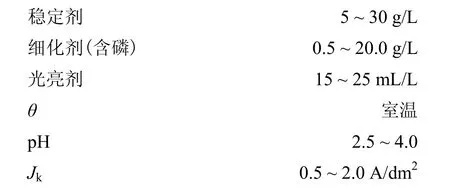

开发了一种锌铁低磷三元合金电镀工艺,镀液组成及工艺条件为:ZnCl270 ~ 100 g/L,KCl 160 ~ 200 g/L,CH3COONa 5 ~ 40 g/L,CH3COOH 2 ~ 10 mL/L,FeCl25 ~ 10 g/L,稳定剂5 ~ 30 g/L,含磷细化剂0.5 ~ 20.0 g/L,光亮剂15 ~ 25 mL/L,室温,pH 2.5 ~ 4.0,电流密度0.5 ~ 2.0 A/dm2。测试了镀液的深镀能力、光亮电流密度范围、缓蚀效果及耐老化性能。以热震法和弯曲法测试了镀层的结合力,采用扫描电镜和透射电镜分析了镀层的微观形貌。通过在5%(质量分数)NaCl溶液中的极化曲线测量以及中性盐雾试验,考察了镀层的耐蚀性。该新型锌铁磷三元合金工艺成本低、稳定,镀层耐热冲击和耐腐蚀的性能优良。

锌铁磷合金;电镀;深镀能力;缓蚀性;耐热冲击;中性盐雾腐蚀;形貌

1 前言

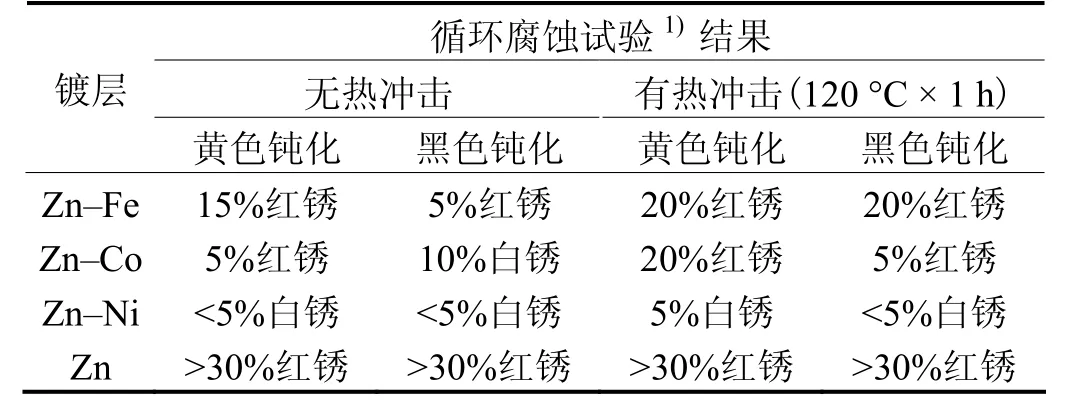

镀锌由于价格低廉,对钢铁而言属于阳极性镀层,具有良好的防腐性能,因而广泛应用于汽车、国防等各行各业之中。然而,由于锌的标准电极电位太负(为−0.76 V),而且锌的腐蚀产物为疏松而且电导较大的ZnO,因此镀锌层已不能满足现代汽车零件高防护的要求。国外,汽车业界人士已意识到锌合金镀层的抗蚀性能比纯锌镀层更强,致使锌合金镀层的应用日趋增加。国外先进的锌合金镀层标准见表1 ~ 4[1-2]。这些高耐腐蚀合金镀层至今还不能完全取代纯锌镀层。究其原因是,锌合金电镀生产工艺管理比较复杂,镀液的添加剂及镀后的钝化材料需要使用专用品(国内主要依靠进口),因此生产成本比镀纯锌高得多。

最新的表面处理资料表明[2-3],国际上现代防护性合金镀层主要有Zn–Fe、Zn–Ni、Sn–Zn、Zn–Co等合金镀层,而Zn–Mn、Zn–Cr、Zn–Ti、Zn–Fe–P、Zn–Fe–V、Zn–Mg等合金的电镀工艺尚处于开发和扩大应用阶段。国外 75%的锌合金镀层主要应用于汽车行业。Zn–Fe在日本应用比较广泛,Zn–Ni、Zn–Co工艺则在欧洲应用较多。Zn–Fe工艺的生产成本比其他合金镀层低,但耐腐蚀性不如Zn–Ni镀层。1996年日本学者大岛胜英报道了含Fe 2%、P 0.01%的Zn–Fe–P镀层经钝化处理后在中性盐雾试验3 000 h才出现红锈。国内武汉大学、浙江大学、中南工业大学(现中南大学的前身)也开展了这个方向的研究[4]。通过对合金镀层腐蚀行为的探索,学者们认为:在普通锌镀层中引入Fe、 P之后,减缓了Zn腐蚀生成Zn(OH)2胶体的反应,抑制了 Fe(OH)3的生成。Zn–Fe–P镀层经过一定时间的腐蚀后,镀层中的P经过化学反应变成而与腐蚀溶解出来的Zn2+及Fe2+生成难溶性物质[如Zn3(PO4)2、Fe3(PO4)2等],阻塞了腐蚀通道。另外,经过一定时间的腐蚀后,Zn–Fe–P镀层晶形变小,从而使镀层的耐腐蚀性能大幅度提高。

表1 锌及锌合金镀层耐蚀性能比较Table 1 Comparison between corrosion resistance of zinc and zinc alloys coatings

表2 厚度为12 µm的锌及锌合金镀层40个循环腐蚀试验结果Table 2 Results of cyclic corrosion test for 12 μm-thick zinc and zinc alloys coatings after 40 cycles

表3 锌及锌合金镀层的汽车使用环境测试结果(在外部环境中暴露4年)Table 3 Test results for zinc and zinc alloys coatings in automobile application environment (outdoor exposure for 4 years)

表4 不同汽车企业对锌及锌合金镀层耐NSS试验腐蚀时间的标准Table 4 Standards of the time to endure NSS corrosion test for zinc and zinc alloys coatings used by different automobile manufacturers

2 Zn–Fe–P合金电镀工艺

2. 1 镀液配方及工艺条件

通过大量的配方筛选试验,确定Zn–Fe–P合金电镀溶液组成及其操作条件如下:

2. 2 工艺流程

前处理─镀 Zn–Fe–P三元合金─水洗 2次─3%(体积分数)HNO3出光─水洗─钝化─水洗2次─封闭─干燥。

根据不同要求,出光及封闭工序可增减。

2. 3 镀液成分的影响

(1) ZnCl2:镀液中主盐ZnCl2浓度越高,允许的工作电流密度上限范围越宽,沉积速度越快,但易造成镀层结晶粗大,深镀能力下降。

(2) KCl:作为导电盐及提供Cl−与Zn2+形成弱配位化合作用,提高镀液的深镀能力。其浓度过高时会因盐析效应而使光亮剂的浊点下降,导致工作温度范围变窄。

(3) CH3COOH–CH3COONa:用醋酸代替硼酸作镀液的pH缓冲剂,不但有利于环保,而且扩大了镀液光亮电流密度范围,镀液在pH为3左右时性能最好。但该镀液在工作过程中,Fe2+的累积速度是常规氯化钾镀锌液的2倍左右,必须加以控制,而醋酸对Fe2+有一定的配位化合作用。

(4) FeCl2:在镀液中适量添加Fe2+使镀锌层中含Fe 0.4%左右时,形成的Zn–Fe合金镀层晶粒细小,光泽度增加,耐蚀性能也提高。当镀液中FeCl2过多时,在大电流密度处易产生褐色条纹,镀层的耐蚀性能下降。在含有磷化合物的镀液中,适量添加 Fe2+可扩大电流密度范围。

(5) 稳定剂:对 Fe2+有配位化合作用,同时对金属Zn和Fe具有缓蚀作用。若没有稳定剂存在,镀液很快变色,继而出现沉淀。加入稳定剂后,不仅镀液的稳定性、深镀能力明显提高,而且减缓了锌阳极与钢铁零件的溶解。

(6) 光亮剂:通过在电极表面吸附,引起电极极化,使镀层结晶细致、光亮。

(7) 细化剂:通过在电极表面上的还原反应,能够向镀层提供P元素,细化晶粒,提高镀层耐腐蚀性能。但过量加入会引起允许电流密度上限降低,镀液稳定性下降。

3 工艺试验

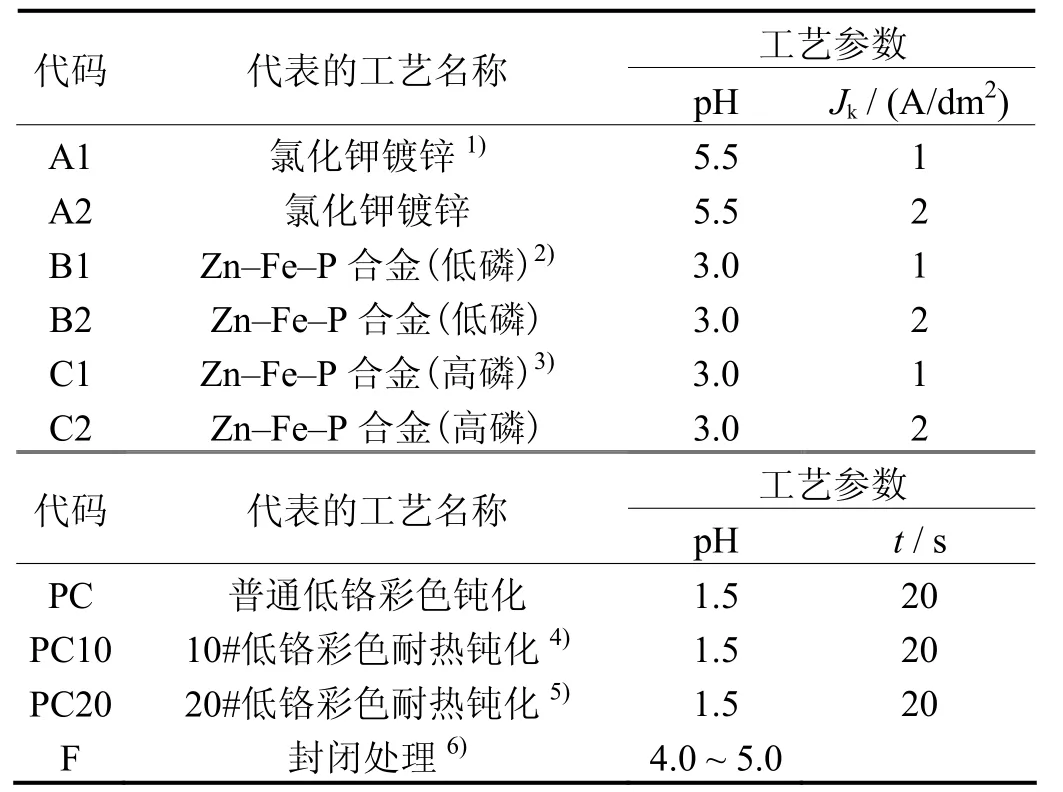

工艺试验代码说明见表5。举例说明:“A2/PC/F”表示Jk= 2 A/dm2氯化钾镀锌─普通低铬彩色钝化─封闭处理;“B1/PC10”表示Jk= 1 A/dm2镀Zn–Fe–P合金(低磷)─10#低铬彩色耐热钝化;“B1/PC10/120”表示Jk= 1 A/dm2镀Zn–Fe–P合金(低磷)─10#低铬彩色耐热钝化─120 °C × 1 h热冲击。

3. 1 Zn–Fe–P合金镀液性能测试

3. 1. 1 深镀能力试验

如图1所示,将厚度为0.1 ~ 0.3 mm、面积为50 mm × 35 mm的铜片经过除油酸洗后塞入内径为10 mm、长度为50 mm的铜管内,使铜片与铜管内壁贴紧(作为测试的阴极)。将铜管的一端贴紧电解槽壁,另一端与阳极板相距50 mm,分别在0.5 ~ 1.0 A电流下室温通电10 min。取出铜片清洗后,按镀覆面积A(以百分比表示)来判断深镀能力。测试结果见表6。测试结果表明镀层中含磷量增高,深镀能力提高。

表5 工艺试验代码说明Table 5 Illustration of the codes for process test

图1 深镀能力测试装置示意图Figure 1 Schematic diagram of the setup for throwing power test

表6 深镀能力测试结果Table 6 Results of throwing power test

由表6可知,2种Zn–Fe–P三元合金的深镀能力都远远大于氯化钾镀锌,而且含磷量增高,则深镀能力提高。

3. 1. 2 赫尔槽试验

在250 mL的赫尔槽中,分别以0.5、1.0和2.0 A电流室温电镀5 min,测得低磷Zn–Fe–P合金镀液光亮电流密度范围见表7,可见低磷Zn–Fe–P合金镀液在3 A/dm2以下的电流密度范围内都可以获得光亮镀层。与常规镀锌工艺相比,该工艺在低电流密度区的光亮度更好。

表7 低磷Zn–Fe–P合金镀液赫尔槽阴极电流密度范围测试记录Table 7 Hull cell test record for determining cathodic current density range of low-P Zn–Fe–P alloy plating bath

3. 1. 3 缓蚀效果试验

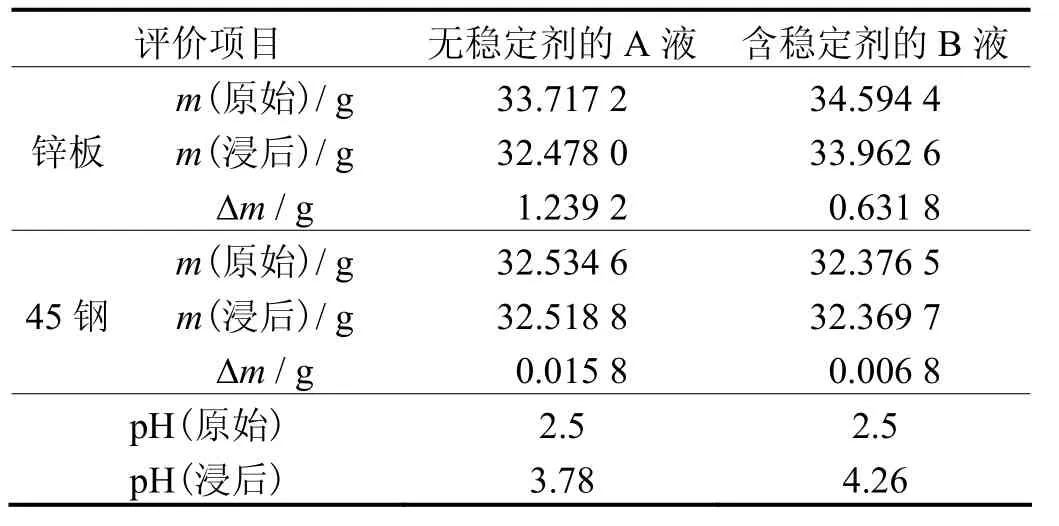

本研究的Zn–Fe–P合金电镀工艺在pH 2.5 ~ 4.0范围内工作,对锌阳极与钢铁零件的溶解速度大于氯化钾镀锌体系。镀液中如果没有稳定剂存在,不可能长期稳定工作。为了验证稳定剂的效果,进行如下试验:取表面积基本相等的0#锌板与45钢板各2块,将其中一块锌板与一块钢板为一组,同时浸泡于装有不含稳定剂的低磷Zn–Fe–P合金镀液的密封玻璃瓶中──代号为 A;将另一块锌板与另一块钢板浸泡于含有稳定剂的低磷Zn–Fe–P合金镀液的密封玻璃瓶中──代号为B。在15 ~ 20 °C下浸泡39 h后,分别测量A、B两液中锌板与钢板的质量变化,结果如表8所示。

表8 稳定剂对镀液缓蚀效果的影响Table 8 Effect of stabilizing agent on corrosion inhibition performance of the plating bath

与A液相比,B液对锌板和45钢的缓蚀率分别为49%和 57%。观察密封玻璃瓶中气泡的数量时发现,在表面活性剂用量相同的情况下,B瓶中的泡沫明显比A瓶中的泡沫少。另外,对经过上述浸泡试验后的2种溶液,分别用醋酸调整pH至2.5后进行赫尔槽试验(1 A × 5 min)。结果表明,B液的试片光亮区域比A液的试片宽。A液中由于Fe2+含量过高,高电流密度区出现黑色条纹。

3. 1. 4 镀液老化试验

使用3个月后,Zn–Fe–P合金镀液呈橙褐色,有沉淀,电镀零件发黑,添加光亮剂后也不能消除,但过滤后情况大为改善。对过滤溶液进一步添加主盐、细化剂和光亮剂后,又恢复正常工作状态。

总结老化试验的经验有以下几点:

(1) 在生产维护中对溶液进行过滤以及控制镀液中ZnCl2浓度在工艺范围内都十分重要。

(2) FeCl2含量过高会使高电流密度区产生黑色条纹。

(3) 光亮剂过少会使中电流密度区产生黑色镀层,并有向低电流密度区移动的趋势,且无法消除;光亮剂过量会使高电流密度区产生白色条纹与粗糙。

(4) ZnCl2和KCl有扩大阴极电流密度上限的作用。

3. 2 Zn–Fe–P合金镀层性能测试及结构表征

3. 2. 1 结合力测试

热震试验:对镀覆钢板试样进行180 °C × 20 min的热处理后立即浸泡于室温冷水中,重复3次,肉眼观察镀层有无起泡或破损。

弯曲试验:用老虎钳将镀覆钢板试样的一角夹紧,反复弯曲直至断裂,肉眼观察断裂处表面镀层的脱落情况。

低磷Zn–Fe–P合金工艺电镀1 A × 60 min的试样,经热震试验后镀层无异常,经弯曲试验后镀层无掉皮,故结合力合格;2 A × 40 min试样经热震试验后镀层无异常,但经弯曲试验后镀层掉皮。

高磷Zn–Fe–P合金工艺电镀1 A × 60 min的试样,经热震试验后镀层无异常,但经弯曲试验后镀层掉皮。

由此可见,阴极电流密度对镀层的脆性影响较大,阴极电流密度大则镀层的脆性大,结合力下降。另外,镀层含磷量越大,其脆性也越大。

3. 2. 2 结构分析

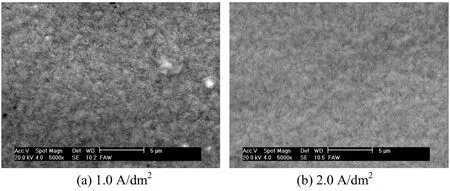

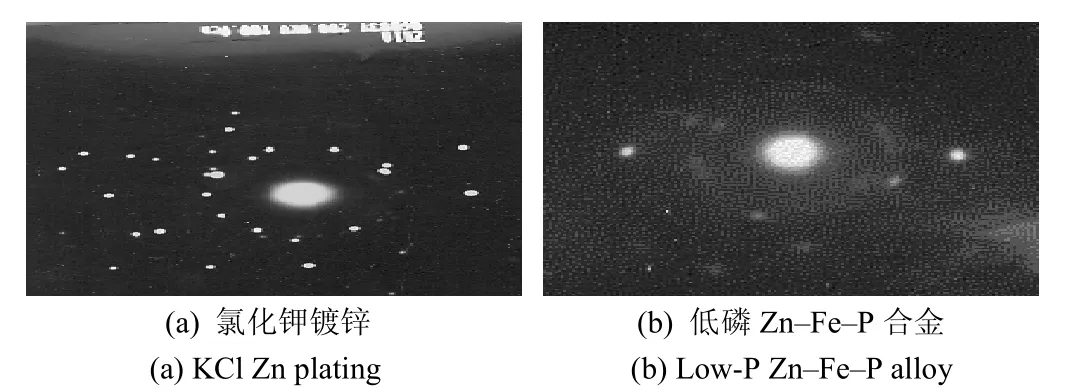

图 2 ~ 6是用日本日立公司的 S550型扫描电镜(SEM)与日本电子公司的透射电镜(TEM)对镀层组织结构的表征结果。纯锌镀层的组织为包瘤状;Zn–Fe–P合金镀层为隐针状编织组织,且随着电流密度和镀层含磷量的增加,结晶细化程度增加。纯锌镀层为晶体,而Zn–Fe–P合金镀层为微晶或混晶。

图2 1 A/dm2时所得氯化钾镀锌层的表面扫描电镜照片Figure 2 Surface SEM image of the coating obtained by potassium chloride zinc plating at 1 A/dm2

图3 不同电流密度下所得低磷Zn–Fe–P合金镀层的表面扫描电镜照片Figure 3 Surface SEM images of the low-P Zn–Fe–P alloy coatings obtained at different current densities

图4 不同电流密度下所得高磷Zn–Fe–P合金镀层的表面扫描电镜照片Figure 4 Surface SEM images of the high-P Zn–Fe–P alloy coatings obtained at different current densities

图5 不同镀层的透射电镜形貌(×100 000)Figure 5 TEM morphologies of different coatings (×100 000)

图6 不同镀层的透射电镜衍射斑纹Figure 6 TEM electron diffraction patterns of different coatings

3. 2. 3 电化学性能测试

采用天津大学的电化学联机测试系统,在质量分数为5%的NaCl溶液中对镀层进行电化学测试。镀层自腐蚀电流密度的测试结果见图 7,而高磷、低磷Zn–Fe–P合金镀层未钝化时的极化曲线见图8。结果表明,低磷Zn–Fe–P合金镀层的耐腐蚀性能优于纯锌镀层,且随着阴极电流密度的增大而提高。

图7 不同镀层在5%(质量分数)NaCl溶液中的自腐蚀电流密度测试结果Figure 7 Test results of the self-corrosion current densities of different coatings in 5wt% NaCl solution

图8 不同磷含量的Zn–Fe–P合金镀层未钝化时在5%(质量分数)NaCl溶液中的极化曲线Figure 8 Polarization curves for un-passivated Zn–Fe–P alloy coatings with different P contents in 5wt% NaCl solution

3. 2. 4 元素成分分析

对Jk= 1 A/dm2下制备的2个低磷Zn–Fe–P合金镀层试样的元素成分进行了测定,Fe含量分别为0.2%和≤0.1%,而P含量均为0.03%。

3. 2. 5 耐腐蚀性能

耐中性盐雾(NSS)腐蚀性能参照GB/T 10125标准进行测试,结果见表9。由表9可知,1 A/dm2× 30 min电镀的低磷Zn–Fe–P合金镀层经PC20钝化及60 °C干燥后,耐盐雾性能优良,而镀层经PC20钝化后再受120 °C × 1 h热冲击,耐盐雾性能有所下降。详细介绍请见本文的第二部分。

表9 Zn–Fe–P合金镀层经钝化后的NSS测试结果Table 9 NSS test results for passivated Zn–Fe–P alloy coatings

4 结论

(1) 利用电化学测试仪、扫描电镜、透射电镜、能谱、中性盐雾试验箱等手段开展了Zn–Fe–P三元合金电镀工艺的研究,开发出具有原创性的电镀新工艺。

(2) 所研究的Zn–Fe–P三元合金电镀工艺及其钝化工艺与现行的氯化钾镀锌工艺相比,工作电流密度范围、沉积速度、生产成本、溶液稳定性与镀层外观均基本相同,其镀液的深镀能力,镀层的耐热冲击、耐腐蚀性能,以及钝化膜的结合力,均优于氯化钾镀锌工艺。

(3) 所制备的Zn–Fe–P三元合金镀层工艺经配套的钝化工艺处理后,在120 °C × 1 h热冲击试验后,耐中性盐雾腐蚀性能长达120 h以上,符合法国雪铁龙公司的标准。

(4) 存在的问题:镀液成分的分析方法尚待完善,且缺乏大生产应用经验。

[1] 屠振密. 电镀锌与锌合金的特性应用及发展[J]. 材料保护, 2000, 33 (1): 37-41.

[2] 沈品华, 屠振密. 电镀锌及锌合金[M]. 北京: 机械工业出版社, 2000: 211-319.

[3] 沈品华, 储荣邦, 张立茗, 等. 现代电镀手册(上册)[M]. 北京: 机械工业出版社, 2010: 7–67-7–106.

[4] 徐关庆, 郑允熙. 汽车电镀实用技术[M]. 北京: 北京理工大学出版社, 1998.

Development and research of high-resistance low-phosphorus zinc–iron–phosphorus ternary alloy electroplating process—Part I. Electroplating process and properties of bath and deposit //

XU Guan-qing, CHU Rong-bang*, LUO Jia-zhu

A process for electroplating low-phosphorus Zn–Fe–P ternary alloy was developed. The bath composition and operation conditions are as follows: ZnCl270-100 g/L, KCl 160-200 g/L, CH3COONa 5-40 g/L, CH3COOH 2-10 mL/L, FeCl25-10 g/L, stabilizing agent 5-30 g/L, phosphorus-containing refining agent 0.5-20.0 g/L, brightening agent 15-25 mL/L, room temperature, pH 2.5-4.0, and current density 0.5-2.0 A/dm2. The throwing power, current density range for obtaining bright coatings, corrosion inhibition performance, and aging resistance of the plating bath were tested. The adhesion strength of the Zn–Fe–P coating was determined by thermal shock and bending tests. The microscopic morphology was analyzed by scanning electron microscopy (SEM) and transmission electron microscopy (TEM). The corrosion resistance was examined by polarization curve measurement in 5wt% NaCl solution and neutral salt spray (NSS) test. The novel Zn–Fe–P ternary alloy plating process features low cost and high stability, and the coatings obtained have good resistance to thermal shock and corrosion.

zinc–iron–phosphorus alloy; electroplating; throwing power; corrosion inhibition; thermal shock resistance; neutral salt spray corrosion; morphology

60A Qinyuanchun, Fuyuan Huacheng, No.28 Nanhu Dalu, Changchun 130012, China

TQ153.2; TG178

A

1004 – 227X (2012) 11 – 0009 – 06

2011–10–09

2012–02–15

徐关庆(1946–),男,浙江绍兴人,教授级高级工程师,原中国第一汽车集团公司技术中心、长春汽车材料研究所主查,主要研究方向为汽车零件防腐性涂、镀层与镁合金表面处理技术。曾担任中国汽车工程学会制造分会理事,中国汽车工程学会电镀专业委员会主任,全国金属与金属覆盖层标准化委员会电镀与精饰委员会委员(第四、第五届),吉林大学客座教授。现任中山市聚丰灯饰配件厂技术顾问,从事镁合金表面处理技术。

储荣邦,高级工程师,(E-mail) njchu@sohu.com。

[ 编辑:温靖邦 ]