新疆某氧化铜矿的浮选工艺研究

骆 任

(湖南有色金属研究院,湖南长沙 410015)

新疆某氧化铜矿的浮选工艺研究

骆 任

(湖南有色金属研究院,湖南长沙 410015)

新疆某铜矿石中铜的含量为2.11%,其中硫化铜占36.49%,氧化铜占63.51%,属于氧化铜矿石。矿石中可供综合回收的是Ag,Ag可随铜精矿产品一起回收。在氧化铜浮选试验部分,采用活化剂HN-7,有效地增加了氧化铜矿石的可浮性,提高了氧化铜的回收率。氧化铜浮选闭路试验指标为:氧化铜精矿中铜品位为26.87%,铜作业回收率为77.34%,含Ag 334.06 g/t,Ag作业回收率为64.57%。

硫化铜;氧化铜;活化剂;可浮性

铜是国民经济建设的重要原材料之一。随着国民经济的发展,铜的需求量不断增加,随着铜矿的不断开采,在我国可选性相对较好的单一型硫化铜矿石资源不断减少,因而加强对氧化铜-硫化铜混合型矿石的应用研究与开发势在必行。此类矿石中既有氧化物,亦有硫化物。前者多以孔雀石、赤铜矿、蓝铜矿及部分结合式铜矿存在,后者多为辉铜矿、蓝铜矿、斑铜矿、铜蓝、黄铜矿及黄铁矿等。成分复杂,分选难度较大。

铜矿石的可选性与铜矿物的种类、脉石的组成、矿物与脉石的共伴生关系以及含泥量的多少等有密切关系。目前处理氧化铜-硫化铜混合型矿石的方法主要有浮选法,对于浮选指标不理想的则采用硫酸浸出或浮选-硫酸浸出法。

1 矿石性质

该铜矿石中硫化铜矿物以铜蓝为主,占绝大多数,其次可见少量的辉铜矿,微量的黄铜矿。铜的氧化矿物主要是孔雀石以及少量的硅孔雀石、蓝铜矿。脉石矿物主要有角闪石、石英、方解石、白云石及粘土等;磨矿后矿石中含泥较少。

1.1 矿石的化学组成

原矿多元素分析见表1。

从表1的分析结果可知,原矿中脉石主要有SiO2、Al2O3、MgO、CaO和 TFe,矿石中Cu含量为2.11%,是主要的目的回收矿物,可供综合回收的Ag含量为31.28 g/t。

表1 原矿多元素化学分析结果 %

1.2 铜矿物的物相分析

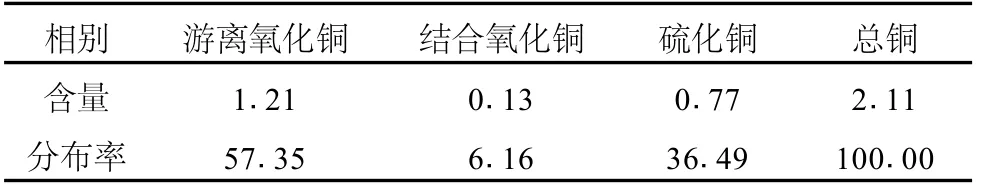

原矿铜物相分析结果见表2。

表2 原矿铜物相分析结果 %

从表2物相分析结果可知,矿石中的铜主要以游离氧化铜的形式存在,其次是硫化铜,结合氧化铜的含量较少。

1.3 主要矿物的分布特征

1.3.1 硫化铜矿物

铜蓝:矿石中主要的硫化铜矿物,大多呈自形-半自形的板状、薄板状、他形不规则粒状集合体。大多铜蓝的周围有交代残余的小颗粒的黄铁矿,或与孔雀石伴生,一起形成细脉状,或呈稀疏浸染状出现在铁的氧化物赤铁矿、褐铁矿及脉石中。与褐铁矿、赤铁矿的关系相对于黄铁矿的关系要密切些,且交叉复杂镶嵌嵌生。粒径较小,一般在短轴在5~20 μm之间,长轴多在0.04~0.08 mm之间,少见长轴在0.10 mm以上。

辉铜矿:少量,呈不规则粒状,粒径0.01~0.04 mm,一般是在铜蓝的周边出现。

黄铜矿:微量,主要呈它形粒状,粒径较小,在0.01~0.03 mm之间。偶在铜蓝周边可见到他形不规则状的黄铜矿。

1.3.2 氧化铜矿物

孔雀石:矿石中主要的氧化铜矿物,颜色为绿色,常见其呈针柱状、毛发状,集合体呈细脉状存在于矿石裂隙中,或呈他形粒状集合体充填于赤铁矿、褐铁矿中,或与赤铁矿、褐铁矿构成蜂窝状结构。填充于裂隙中的孔雀石脉宽一般在0.2~0.4 mm;呈它形粒状集合体充填赤铁矿、褐铁矿中的孔雀石,嵌布粒度一般在0.05~0.2 mm之间;填充在蜂窝状赤铁矿、褐铁矿中的孔雀石粒径大小不等,可以从0.02~0.3 mm之间。

蓝铜矿:主要呈它形粒状存在于矿石孔隙中;或呈它形粒状集合体充填于赤铁矿、褐铁矿中。嵌布粒度与铜蓝相近,一般在0.01~0.03 mm之间。

硅孔雀石:少量,颜色淡蓝绿色,多与孔雀石、铜蓝一起伴生,或者呈细微脉状(1~10μm)出现在脉石中,部分呈苔斑状分布于褐铁矿表面或粒间。硅孔雀石嵌布粒度相对细小,多在0.03 mm以下。

1.3.3 其它矿物

黄铁矿:主要呈他形晶粒状结构,偶见部分呈半自形晶粒状;嵌布粒度较细,一般在0.01~0.1 mm之间。黄铁矿多沿其边部或裂隙、解理被氧化成赤铁矿、褐铁矿,甚至呈氧化残余状的细粒被严密包裹于赤铁矿、褐铁矿中。

氧化铁矿物:主要为赤铁矿,少量磁铁矿、褐铁矿。铁矿物集合体常见呈蜂窝状、多孔状,孔隙中有时见有孔雀石铜蓝的晶粒生长。磁铁矿多为他形粒状出现,赤铁矿、褐铁矿一般呈不规则粒状集合体出现,少见针状的赤铁矿。赤铁矿、褐铁矿主要是黄铁矿等硫化物的氧化产物,其集合体中有时可见包裹残余的黄铁矿。

2 氧化铜“硫化浮选”试验研究

“硫化浮选”法的实质就是将磨细的氧化铜矿浆加硫化物进行硫化,然后添加黄药类捕收剂浮选。此法对以孔雀石、赤铜矿为主的氧化铜矿石,可以得到较好的指标。是目前国内外采用的主要浮选法。

根据矿石特点,采用“先硫化矿后氧化矿”的技术方案,首先在较低pH值下浮选回收矿石中的硫化矿部分。对于矿石中的氧化铜浮选部分,进行必要的条件试验,实现氧化铜矿物的有效回收。

2.1 再磨细度浮选试验

原矿在磨矿后首先进行硫化铜矿物的浮选,硫化矿浮选确定的磨矿细度为-74μm占70%(-43 μm占52.24%)。为了确定该细度下对氧化铜的浮选是否适宜,进行了氧化铜浮选前的再磨细度浮选试验。试验工艺流程及药剂用量如图1所示,试验结果如图2所示。

图1 磨矿细度试验工艺流程

图2 再磨细度浮选试验结果

从图2的试验结果可知,随着磨矿细度的增加,所得粗精矿铜的回收率和品位没有多大改变,因此,氧化铜浮选前没有必要进行再磨。

2.2 氧化铜浮选硫化钠用量试验

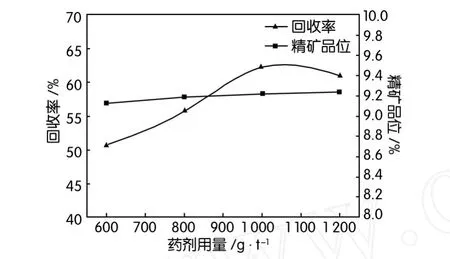

采用“硫化浮选”法对氧化铜进行回收时,硫化剂的用量很关键:用量过大时,会造成矿浆pH过高,使已经硫化的氧化铜矿物受到抑制,因此,浮选过程中硫化钠在矿浆中的浓度是影响硫化浮选的重要因素。最常用的硫化剂就是硫化钠,为此,进行了硫化钠用量试验。试验工艺流程如图3所示,试验结果如图4所示。

图3 氧化铜粗选Na2S用量试验工艺流程

图4 氧化铜粗选硫化钠用量试验结果

由图4的试验结果可知,硫化钠总用量为1 100 g/t左右时,氧化铜硫化浮选能获得铜品位约为9%、回收率约为63%的氧化铜粗精矿,硫化效果较好。

米特罗法诺夫[1](前苏联)等人的研究结果表明,当矿浆中存在过量的HS-离子时会抑制经硫化的铜矿物浮选,还抑制混合矿石中的硫化铜矿物的浮选。矿泥会消耗HS-,而使粗颗粒对捕收剂的吸附量降低。多段添加硫化剂有利于防止这种现象。

为此进行了硫化钠分段添加试验。试验工艺流程如图5所示,试验结果见表3。

表3 硫化钠分段添加试验结果 %

对比表3和图5所示两个试验结果可知,硫化钠分段添加、浮选时间延长4 min的情况下,铜的回收率可提至65.94%,可见在没有活化剂的情况下,氧化铜的浮游速度较慢。硫化钠分段添加时,其总用量高于不分段添加时的用量,浮选时间变长,但是浮选指标相差不大,说明氧化铜浮选时除需要适量的硫化钠总量外,更需要一定的硫化钠起始浓度。

图5 氧化铜粗选硫化钠用量试验工艺流程

2.3 氧化铜浮选调整剂的选择及用量试验

在确定了磨矿细度及硫化钠用量和添加方式的情况下,采用同样的工艺流程进行了水玻璃、六偏磷酸钠、CMC、D2[2]、H7、硫酸铵等的试验研究。水玻璃对分散矿泥和提高精矿品位有一定作用,但是对氧化铜的回收率不利;六偏磷酸钠和CMC均对氧化铜矿物有较大抑制作用;D2为昆明冶金研究院研制的氧化铜活化剂,试验研究结果表明该药剂的添加有利于缩短氧化铜的浮游时间及提高精矿品位但是对降低尾矿中的铜损失作用不明显。研究结果表明[1]:控制合适的pH值对氧化铜矿物的硫化作用起着重要的作用,硫酸、硫酸锌、硫酸铝、硫酸铵等可用来降低矿浆的pH值,其中硫酸铵的效果最好。矿浆中硫酸铵的存在,可加速硫化过程,生成较为牢固的硫化铜薄膜,并且沉积在矿物表面上的胶体硫化铜也显著减少。氧化铜粗选硫酸铵用量试验,药剂及用量分别为:硫化钠(700+400)g/t、戊黄药(100+ 60)g/t、2#油(40+40)g/t,硫酸铵用量为变量(一段与二段的添加比例为3∶2)试验流程如图3所示,试验结果如图6所示。

由图6的试验结果可知,随着硫酸铵用量的增加,氧化铜的回收率先上升后趋于平缓,精矿品位波动较小,综合考虑,确定硫酸铵用量以(300+200) g/t为宜。

H7是湖南有色金属研究院自行配置的一种磷酸盐类氧化铜活化剂,它的添加有利于提高氧化铜的回收率。氧化铜粗选H7用量试验,药剂及用量分别为:硫酸铵(300+200)g/t、硫化钠(700+400) g/t、戊黄药(100+60)g/t、2#油(40+40)g/t,H7用量为变量(一段与二段的添加比例为3∶2)试验流程如图3所示,试验结果如图7所示。

图6 氧化铜粗选硫酸铵用量试验结果

图7 氧化铜粗选H7用量试验结果

由图7的试验结果可知,H7的添加提高对氧化铜的回收率效果明显,综合考虑,其用量以(240+ 160)g/t为宜。

2.4 氧化铜浮选捕收剂的选择及用量试验

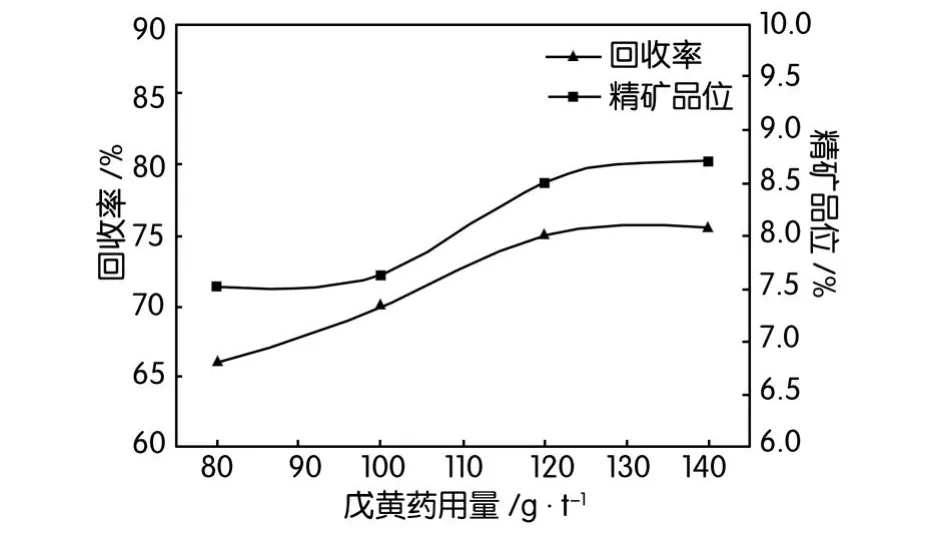

在确定了磨矿细度、硫化钠用量及调整剂种类和用量的情况下,采用同样的流程进行了捕收剂种类及用量试验。试验重点进行了丁黄药、戊黄药、乙黄药、丁铵黑药以及各种药剂的配比试验,同时亦进行了黄药与氧肟酸钠组合试验的研究。试验结果表明,采用单一戊黄药所获得试验效果最佳。戊黄药用量试验结果如图8所示。

由图8的试验结果可知,随着戊黄药用量的增加,回收和品位均呈上升趋势,综合考虑,戊黄药用量以(100+60)g/t为宜。

图8 氧化铜粗选戊黄药用量试验结果

3 氧化铜浮选闭路试验

在上述条件试验的基础上结合实际经验,进行了氧化铜浮选闭路试验。闭路试验工艺流程如图9所示,试验结果见表4。

图9 氧化铜浮选闭路试验工艺流程

表4 氧化铜浮选闭路试验结果 %

浮选闭路试验可以获得氧化铜精矿产率为3.86%,铜品位为26.87%,铜回收率为77.34%,伴生的银在氧化铜精矿中也得到了较好的回收。

4 结 语

1.该矿石的典型特点是既含硫化铜又含氧化铜的氧化铜铜矿石,选矿难度较高。

2.研究表明对该氧化铜的浮选需要一定的硫化钠起始浓度。

3.活化剂 H7的添加有利于氧化铜的浮选回收。

4.本试验确定的试验流程结构简单,药剂制度合理,就氧化铜的浮选而言,其指标较为优异。

[1] 赵涌泉.氧化铜矿石的处理[M].北京:冶金工业出版社, 1982.

[2] 见百熙.浮选药剂[M].北京:冶金工业出版社,1979.119-130.

[3] 任志伟.活化剂在氧化铜浮选中的应用[J].云南冶金,2003, (1):30-31.

[4] 戈保梁.氧化铜矿选矿研究进展[J].云南冶金,1994,(4):25 -26.

[5] 李松春,杨新华,陈福亮,等.大姚某难选氧化铜矿工艺矿物学特征与浮选试验研究[J].有色金属:选矿部分,2010,(1):1-4.

Study on Flotation Technology of a Copper Oxide Ore in Xinjiang

LUO Ren

(Hunan Research Institute of Nonferrous Metals,Changsha410015,China)

A copper ore of xinjiang contains Cu 2.11%,which accountes for 36.49%of copper sulfide and 63.51%of the copper oxide.So it belongs to copper oxide ore.Ag can be recoveried comprehensively with the copper concentrate product.In the copper oxide flotation tests,using the HN-7 activator could increase the floatability effectively and improve the recovery rate of copper oxide.The indexes of closed flotation tests as followes:the content of Cu in copper concentrate is 26.87%;copper operation recovery rate is 77.34%with Ag 334.06 g/t,Ag 64.57%recovery rate.

copper sulfide;copper oxide;activator;floatability

TD923

A

1003-5540(2012)02-0009-04

骆任(1984-),男,助理工程师,主要从事有色金属选矿工艺研究工作。

2012-01-10