提高小方坯定重切割精度的生产实践*

吴勇慧 李 勇 寿叶红 姜振强 董尉民(安阳钢铁股份有限公司)

提高小方坯定重切割精度的生产实践*

吴勇慧 李 勇 寿叶红 姜振强 董尉民(安阳钢铁股份有限公司)

介绍了安钢第二炼钢厂对小方坯连铸机定重切割系统的研究与改进,通过优化定重切割设备,软件升级,闭环控制,开发定重切割数据管理系统,提高了小方坯定重切割精度,推动了炼钢轧钢系统整体效益的提高。

小方坯 定重切割 精度

0 前言

连铸坯切割是连铸机生产的最后一道工艺流程,传统的小方坯切割工艺一般采用火焰切割的方式将铸坯切割成轧钢工序轧材所需求的定尺长度[1]。铸坯按照定尺状态交付于轧钢生产,由于铸坯在实际生产过程中,受结晶器断面、钢种、拉速、浇注温度、冷却等因素的影响,存在铸坯定尺相同而重量不同的现象,无法满足轧钢工序按重量精确轧制的生产需求。为此,安钢第二炼钢厂于2006年成功开发应用了非接触式连铸坯定重切割系统,解决了轧钢工序按重量生产与连铸工序按定尺生产的生产标准不统一的矛盾,实现了传统的小方坯定尺切割到定重切割的变革,并使单支铸坯交货重量精度控制在±2 kg以内,不仅使连铸机切割系统的运行质量得到了本质性的改善,而且促进了轧钢工序轧制成材率和轧制定尺率的提高,减少了非定尺材。在钢铁市场严峻的形势下,为持续提升连铸坯定重技术的创效能力,促进连铸生产精细化、精益化水平的提升,在稳定运行的基础上,进一步将小方坯在线定重切割精度要求设定为±1.5 kg范围内。但在实际生产过程中,小方坯±1.5 kg的定重切割精度的合格率偏低,只有52.9%左右。针对这一问题,安钢第二炼钢厂通过系统分析小方坯定重切割精度的影响因素,制定并有效实施改进措施,进一步提高了小方坯定重切割精度,为精确轧钢控制创造了条件,促进了炼钢轧钢一体化生产整体效益的显著提升。

1 小方坯定重切割系统概况

1.1 小方坯非接触式铸坯定重切割系统原理

在连铸生产过程中,小方坯进行切割时,由在线红外摄像机远距离采集运动小方坯的热图像信息,采用先进的非接触式图像处理技术在线识别热坯定尺长度,同时利用称重装置对所获钢坯重量进行闭环反馈,利用计算机对图像信息、重量信息进行模式识别程序处理,由工控机发出切割控制信号,FG-2型方坯自动火焰切割系统将小方坯切割成目标定重换算出的定尺长度,然后对小方坯进行在线称重并与目标重量进行比较,依据实际计算的铸坯比重自动进行定尺长度调整,最终实现小方坯在线定重切割。

1.2 系统组成

非接触式铸坯定重切割系统主要由图像采集系统、图像分析系统、称重系统、切割控制系统等组成[2]。其中图像采集系统采用焦距为 3 mm~8 mm,视角为30°的可变焦距高精度红外摄像机;图像分析系统包括CPE3000数字图像采集卡、工业控制机、工控专用抗干扰键盘、图像模式自动识别模块等;称重系统主要有吊框、传感器、提升液压缸和称重仪表组成,称重设备采用吊框式提升称重法,投资小,安装方式简单;切割控制系统包括I/0输出卡、PLC和切割装置。另外,称重控制仪表系统采用METTLER TOLEDO生产的XK3123PANTHER称重显示控制器,可接驳6个350 Ω的模拟传感器,最大显示分度数10000 d,具有动态检测、毛重或净重零指示、TraxDSPTM防震动数字滤波技术,称重理论精度可达±1.0 kg。非接触式铸坯定重切割系统结构如图1所示。

图1 非接触式铸坯定重切割系统结构图

2 定重切割精度的影响因素分析

2.1 小方坯火焰切割设备老化,切割精度差

稳定、可靠的铸坯在线切割技术是实现铸坯精确定重生产的基础。由于原FG-2型方坯自动火焰切割系统工艺设计缺陷,设备结构复杂,备件加工误差累加,操作维护困难,铸坯切割故障率高,切割误差大,无法满足高拉速、快节奏、低成本生产条件下小方坯连铸机定重切割精度的要求。并且FG-2型方坯自动火焰机切割的铸坯断面不平整,不利于轧制工序轧机的咬入,导致轧制过程中切头、切尾废品高。其中定尺误差最大达到40 mm左右,定重误差达到4 kg,割缝在9 mm以上,不仅降低了轧制成材率,增加了非定尺材,而且增加了生产成本。

2.2 红外摄像机故障率高

1)由于生产现场设置的红外摄像机的位置临近于备品备件存放区域,天车起吊物品时,不小心容易碰撞红外摄像机,从而导致红外摄像机移位,使原来设定好的铸坯切割区域标尺标定失效,铸坯无法按照定尺定重切割生产。

2)生产现场工作环境温度高、水蒸汽大、外来光线强烈等干扰因素对红外摄像机的正常工作产生一定的影响,导致红外摄像机采集的热坯图像失真,切割系统工控机对切割图像运算错误,致使铸坯无法进行正常的定重切割。

2.3 铸坯称重装置故障率高

1)由于小方坯称重装置的工作环境恶劣,存在高温(600℃~800℃)辐射和水蒸汽干扰,这些外部因素对称重传感器及提升装置的热传导和干扰等不利影响,导致称重传感器易损坏,同时受环境温度影响易导致称重信号失真,致使小方坯称重精度无法保证。

2)在生产过程中,小方坯弯曲、扭转等问题导致称重后铸坯回落时容易卡在切割导槽上,由于称重吊框连接部件选择的是刚性连接部件,连接部件很容易被撞坏或变形,造成称重受力不均或传感器损坏,从而影响到称重的控制精度。

3)称重吊框装置原电动提升机构故障率较高,经常卡死不能称重。另外电动提升机构前后称重吊框提升不同步,称重吊框的动态升降对称重传感器和称重数据稳定性带来一定的影响,同时也影响到称重的控制精度。

2.4 缺乏定重称重系统在线快速校验技术

安钢第二炼钢厂小方坯连铸机生产作业率较高,达到95.4%以上,生产停机时间较少,而定重设备的砝码重量为658 kg,对称重设备的标定必须在停机1小时以上并且需要协调行车才能进行,由于缺乏定重称重系统在线快速校验技术,导致定重设备长时间不能进行及时的标定校验,从而影响铸坯称重精度控制。

2.5 小方坯定重切割系统管理功能不完善

小方坯定重切割系统的称重控制没有实现基于网络控制的“连铸坯定尺定重切割、自动控制、数据共享、动态管理”四位一体闭环生产管理,即没有实现利用网络资源与连铸机本体的其他系统数据共享,没有实现过程闭环控制,生产过程参数不能实现网页实时发布,无法为科学化、精细化的生产管理提供支撑[3]。

3 改进措施

3.1 优化升级小方坯火焰切割设备

针对原FG-2型方坯自动火焰切割系统存在的设备结构复杂,铸坯切割故障率高,切割误差大等问题,通过对国内各种类型的方坯连铸机切割系统的对比分析,并结合自身小方坯连铸机实际情况,对切割系统进行了优化升级,即采用无动力型的FG-3型方坯自动火焰切割设备,同时对其进行优化改造。该系统具有独特的铸坯边缘探测方式,可有效应对铸坯跑偏;可靠的全水冷却型切割小车安装方式,实现了无动力返回,作业率高,寿命长;设备结构简化,操作维护简便,切割断面平整,切割精度提高,其中切割精度由原来FG-2型方坯自动火焰切割系统的40 mm提高至10 mm,切缝由9 mm降低到6 mm以下,并使定重控制精度达到±1.5 kg以内,不仅满足了连铸的高效化生产需求,而且促进了轧制成材率的提高。

3.2 优化红外定重切割系统

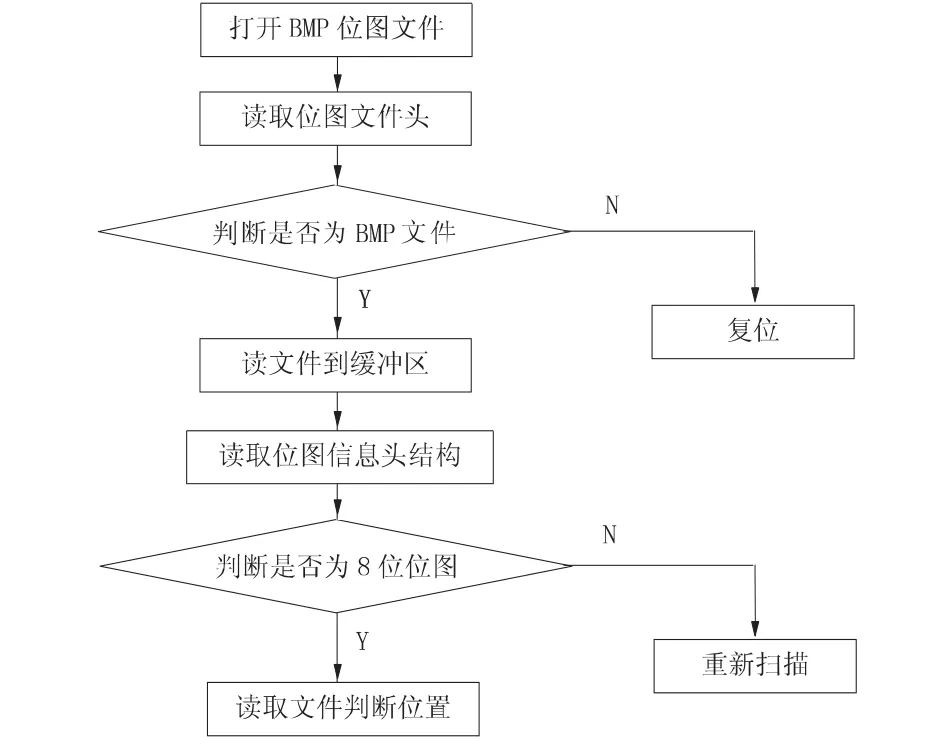

1)引入切割数字图像边缘检测技术。切割数字图像边缘提取方法是考察图像的每个像素在某个领域内灰度的变化,利用边缘邻近一阶或二阶方向导数变化规律来检测边缘。红外摄像机提取的连铸坯切割图像以BMP位图文件格式保存,BMP文件由文件头、位图信息头、颜色信息和图形数据四部分组成,通过VC编程来实现连铸坯位置实时动态跟踪,从而实现铸坯的精准切割。定重切割系统边缘检测程序如图2所示。

图2 定重切割系统边缘检测程序判断结构图

2)应用多线程编程技术。运用前向轮廓跟踪算法,定重切割系统可以准确跟踪到小方坯的头部边缘,并引入多线程并行处理技术,大大节省了程序的运行时间。为解决资源占有的冲突,利用同步信号来协调各线程之间的关系,确保了现场仪表与监控计算机之间准确快速的数据通信,保证了整个系统的安全高效运行,也有利于远程检测和故障诊断。经过运行表明,这种基于机器视觉边缘理论的图像识别技术和多线程并行处理技术的小方坯定尺切割系统设计合理,程序运行稳定可靠,测量精度高达±3 mm,比起原来的±5 mm的定尺控制精度又提高了2 mm,满足了定重控制实时性、稳定性和高精度的生产需要。

3)对红外摄像机加装防撞防护栏,增加了对正恢复基准,确保摄像机一旦移位后可快速恢复,也用于日常检查标尺位置。

3.3 对定重切割称重数据闭环反馈处理

在进行小方坯定重切割时,首先根据轧钢工序依据轧材计算出的理论重量换算出长度进行第一根小方坯的定尺切割,然后将已知长度的第一根小方坯进行在线称重以得到实际重量,按得到的第一根钢坯实际重量得出k值(由于小方坯在短时间内工艺参数波动相对较小,所以紧邻切割的两支钢坯密度ρ0、ρ1和截面S0、S1可以假定是不变的常数,即k=ρ0×S0=ρ1×S1)进行待切割的第二根预定重量小方坯的长度修正。由小方坯在线称重来控制小方坯切割长度的过程是一个闭环反馈的控制过程,在这个控制过程中,定尺系统通过红外摄像机远距离采集运动钢坯的图像信息,采用图像处理技术,在线识别热钢坯的长度,同时利用称重装置对所获钢坯重量进行闭环反馈,利用计算机对图像、重量信息进行模式识别程序处理,实现提高小方坯定重切割精度的目的。

3.4 优化称重设备

1)针对铸坯称重设备存在的现场工作环境恶劣、高温辐射等问题,对称重系统信号线选用耐高温的信号电缆,同时外部加装耐高温保护套件,传感器下部增加隔热板,不仅防止了高温及灼烧,而且对其他高频信号的干扰也起到一定的屏蔽作用。

2)改进称重吊框与称重传感器连接件的结构,通过把称重设备传感器与吊框的连接件由刚性连接结构改为链式软连接结构,这样在出现小方坯顶撞称重吊框、小方坯卡导槽等故障时杜绝了称重传感器的损坏[4]。

3)称重吊框的提升机构由电动提升机构改为液压缸提升装置。改造后,提升同步问题得到了解决,并且称重时间缩短,称重故障率大幅降低。

4)对称重系统提升控制和辊道的控制进行技术改造,采用PLC控制,提高了称重效率,减少人为误操作。

3.5 开发铸坯定重称重系统在线校验技术

为了保证铸坯定重切割系统的控制精度,除保留原来658 kg标准的校验砝码外,还设计制作了207 kg(标准重量为206.96 kg误差为0.20‰)的组合式在线称重校验小砝码,随时可以人工对铸坯称重设备进行在线校验,确保了称重仪表设备精度满足生产需求,促进了铸坯定重控制精度的提高。

3.6 完善称重控制系统管理功能

1)通过完善称重控制系统管理功能,使铸坯称重操作实现了计算机操作系统界面控制。可根据生产需要随时选择更改切割参数,根据拉速、钢种等参数,适当选择切割参数,进行预夹紧信号的选择、班次及操作人员的选择、闭环开环的选择等,达到更好的切割效果;红外摄像机参数调整窗口,可以根据现场工作环境的变化随时作出摄像机参数调整。

2)开发定重切割数据管理系统。定重切割系统可存储常用的定尺定重数据,在称重过程中,实现实时历史数据库管理功能,定重切割数据保存在固定的文件下,通过点击查询按钮查询某个时间段或某个班次的称重数据。安钢二炼原定重切割系统数据在Access数据库中保存,不利于实现局域网联网监控,故对数据库进行了改进,用SQL Server作为后台数据库,采用C++作为前台程序对数据进行采集,SQL Server通过ADBO连接方式与 SQL Server联系,将定重切割数据直接保存在SQL Server数据库中。使用Dreamweaver软件制作局域网网页,网页可以分日期、班次对数据库数据进行调用查询,可以将称重时间、班次、炉号、切割长度、目标断面、目标理论重量、目标实际重量及微调等信息准确无误显示在网页上,可通过网页对定重切割系统信息进行实时监控,方便生产管理。利用局域网架构,实现了与连铸机整体系统的数据共享,可以通过网页的浏览,随时查看切割系统的工作状态,铸机的工艺参数控制等信息,达到最好的定重切割精度控制。

4 效果

小方坯定重切割系统优化后,铸坯在线切割精度及合格率得到大幅度提升,满足了精益化生产需要。2011年5~9月份的铸坯在线称重统计见表1。

表1 2011年5~9月份的铸坯在线称重统计

与系统优化前相比,小方坯定重切割精度达到±1.5 kg 的合格比率由52.90%提高到 91.46%,据此计算,轧钢工序年乱尺材重量减少7120 t,成材率由98.3%提高到98.7%,直接经济效益显著。指标对比见表2。

表2 系统优化前后指标对比

5 结束语

小方坯由传统的定尺切割到定重切割的转变,促进了炼轧生产工艺水平的提升。安钢第二炼钢厂通过自主研发、推广应用铸坯定重切割系统,并在生产过程中进一步优化改进,持续提升铸坯定重技术的创效能力,使小方坯定重切割精度达到±1.5 kg的合格比率显著提高,促进了炼钢—轧钢一体化整体效益的显著提升,尤其是图像边缘识别技术和多线程编程技术在定尺定重系统中的应用,为铸坯定重切割系统带来了良好的经济效益,同时实现了定重实时数据采集管理系统实时数据采集和网络发布,为小方坯高效化控制和精益化生产提供了依据,促进了生产管理水平的提升。

[1]安辉耀,沈德耀.基于图像处理的钢坯定尺定重智能切割系统.中南工业大学学报,2002,33(6):643 -647.

[2]陈树林,樊安国,柴学旺,等.定尺定重系统在小方坯连铸机上的应用.连铸,2007(4):34 -35.

[3]王博,弥春霞,胡猛.连铸机钢坯自动切割控制系统的改造与应用.自动化博览,2010(7):84-85.

[4]江楠,李克,康凤梅,等.定重切割技术在钢坯定重系统中的应用.山东冶金,2009(2):34-35.

MEASUREMENTS ON IMPROVING WEIGHT-CUTTING ACCURACY FOR SMALL BILLET

Wu Yonghui Li Yong Shou Yehong Jiang Zhenqiang Dong Weimin

(Anyang Iron and Steel Stock Co.,Ltd)

It introduces the research and improvement of weight-cutting system for small billet conticaster in Angang No.2 steelmaking factory.It has enhanced cutting accuracy and promoted overall efficiency of steelmaking and rolling system through optimizing weight-cutting equipments,upgrading software and developing cutting data management system.

small billetweight-cutting accuracy

*联系人:李勇,副厂长,高级工程师,河南.安阳(455004),安阳钢铁股份有限公司第二炼钢厂;

2012—2—10