黄河西霞院坝基防渗墙“铸管”事故处理与预防

程林刚,刘加朴,唐 静

(中国水电基础局有限公司,天津 301700)

0 引言

在水利水电工程中,混凝土防渗墙是垂直止水的一种重要形式。 它可以建造在各类复杂地层中,如纯沙层、淤泥层、密集孤石层、水下抛填未经压实的沙砾石层等[1]。 在防渗墙施工过程中,墙段间连接形式是影响防渗效果及施工进度的一个关键环节。接头管法是目前防渗墙施工接头处理的先进技术,尤其适用于工期紧、墙体材料强度高的工程[2]。 接头管法施工有一定的技术难度,但有着其他接头连接技术无可比拟的优势。 首先,由于接头管的下设,节约了套打接头混凝土的时间,提高了工效,同时也节约了墙体材料,降低了费用。 其次,接头管法连接接头的形状有利于延长渗径,保证墙体抗渗要求。 再次,这种接头连接由于具有最大的镶嵌强度,增加了摩阻力,能够更好地传递单元墙段之间的应力,使墙体的上下和左右受力条件良好,形成墙体可靠连接[3]。

在接头管法的施工过程中,由于操作人员素质参差不齐、施工机具缺陷、钻孔偏差等多种不利因素的影响,接头管被铸在混凝土接头孔中的现象时有发生。 如何正确处理和预防此类事故,成为防渗墙施工的一个重要课题。 笔者试结合西霞院反调节水库工程,探讨混凝土防渗墙接头管“被铸”事故的处理与预防措施。

1 工程概况

1.1 工程区地层状况

黄河西霞院反调节水利枢纽工程位于小浪底大坝下游16km,所处区域地层主要分为两层,上层为冲、洪积砂卵石层,层厚不一,坝址电站厂房部位,砂卵石层厚度在25~34m,为局部夹沙层透镜体;下层以紫红色泥质粉砂岩和黏土岩互层为主,砂岩胶结较差,手捏即碎。

1.2 防渗墙设计和施工

西霞院反调节水库工程垂直止水采用混凝土防渗墙。防渗墙设计嵌入基岩深度为:黏土岩1.5 m,其他3.0 m。 混凝土设计指标R90 为: 强度等级C15,抗渗等级W6。 设计墙厚0.6 m。

在混凝土防渗墙施工至厂房段时,一个一期槽段在混凝土浇筑完成后,一个接头孔在起拔接头管时起拔困难,虽然采取了各种应急措施,但未能在混凝土终凝前拔出,导致全部接头管体被铸在混凝土中。

2 事故原因分析

事故发生后,西霞院反调节水库工程项目部极为重视,在第一时间组织技术人员及施工工长、班组操作手等人召开事故分析会,查找事故发生的原因。会议采用“头脑风暴法”,与会人员各抒己见,从各个方面查找原因。

2.1 产生“铸管”事故的可能原因

经过分析,大家认为以下几个方面可能产生“铸管”事故。

1)人为因素。 混凝土初凝前,当班拔管机操作手未按照操作规程操作上下微动接头管,导致摩擦力增大,超出拔管机起拔力,从而造成“铸管”。

2)机械因素。 机械因素主要是拔管机起拔力不足或出现故障。 当拔管机设计起拔力小于接头管受到的起拔阻力时,不足以将接头管向上拔起。 当拔管机发生故障,未能在混凝土初凝时间前上下“微动”接头管,导致摩擦力增大,超出拔管机起拔力,从而造成铸管。

3)材料因素。 造成“铸管”事故的材料因素包括:(1)由于接头管质量不符合要求,接头管接头部位被破坏,无法起拔;(2)混凝土拌和物质量控制不严,混凝土凝结时间过早,与试验数据差别较大。

4)施工方法因素。 可能造成“铸管”事故的施工方法有:(1)钻孔偏斜,尤其是底部偏斜过大。 混凝土浇筑时,在混凝土侧压力作用下,接头管底部贴向二期槽段孔壁。 (2)接头孔开孔压向二期槽段过多。 为保证槽段接头连接可靠,接头孔偏斜率一般应控制在0.3%以内,深槽孔甚至要求在0.2%以内。钻孔操作人员为了使偏斜率在要求内,采用了接头孔位向二期槽孔移位的措施。 (3)未偏斜未超标,但产生“S”形孔。 由于地层中含有较大的孤石,且分部不均,钻孔受其影响,产生“S”形弯曲。 (4)接头管起拔方法有误,未按照操作规程操作。

5)环境因素。 (1)接头管起拔时,槽段混凝土正在浇筑过程中,工序交叉,起拔操作受到影响。 (2)气温高,混凝土初凝时间缩短。

2.2 事故原因确认

经过反复分析和现场勘察,排除了设备、材料和环境因素可能导致事故发生的可能,确认本次事故产生的主要原因为: 因地层中含有较大的孤石,钻孔操作人员为了顺利通过接头孔孔斜验收,人为地将接头孔位向二期槽段移动较多。 质检员及接头管下设人员对此不知情。 接头孔验收时,按原孔位验收合格,接头管按原孔位下设。 在混凝土浇筑时,接头管底部在混凝土侧向冲击和压力作用下贴向二期槽段孔壁,接头管形成弯曲,导致接头管受力变化。 当负责接头管起拔的操作人员按常规流程操作,因未考虑到接头管的变化情况,按既定的时间去“微动”接头管时,已经无效,从而导致了接头管被铸事故的发生。

3 事故处理和预防措施

3.1 事故处理措施

接头孔是混凝土防渗墙连接的重要措施,也是防渗的薄弱环节,必须对事故进行处理。 事故处理遵循安全有效、有针对性的原则,防止出现事故累加的不利情况。 处理前,制订完善的处理措施,并制订应急措施,以防备不利情况的发生。 常用的处理措施有:在事故部位上游侧增补一段墙、高喷墙加固处理,灌浆处理等。

根据对事故分析,以上处理方法可能对墙体防渗效果有影响,处理时间长、费用高,非最佳方案。本次事故发生的部位墙体深度中等(37m),混凝土强度中等(90 天强度为15MPa),地层钻孔难度不大,于是,将接头孔全部拔出为最优方案。 本次事故处理方案最终确定为: 先清除接头管两侧的包裹物,再用拔管机起拔接头管。 处理方案上报监理批复后实施。

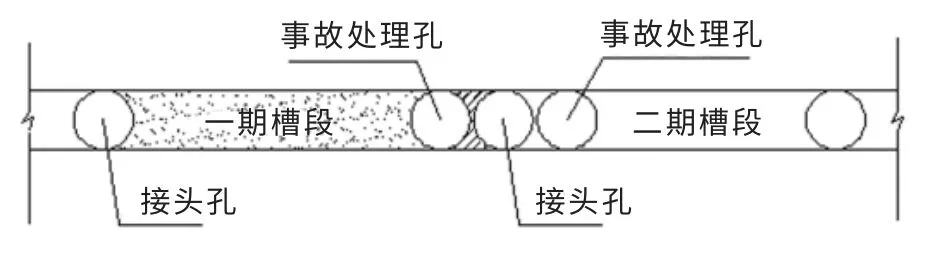

3.1.1 清除接头管包裹物

在混凝土浇筑完成并达到终凝时间后,用空心阶梯钻头钻除接头管一期槽段侧包裹的混凝土。 布置孔位时,事故处理孔与接头孔孔位间距大于墙厚3cm,以防止在钻除混凝土过程中,钻具对接头管造成破坏。 孔位布置如图1 所示。

图1 “铸管”事故处理孔位布置示意图Fig.1 “Casting Pipe” accident treatment hole site location

在钻孔过程中,要求有丰富施工经验的操作人员时刻观察钢丝绳的摆动情况和接头管状态,防止钻具偏向接头管,把接头管打坏。 钻孔深度要求达到接头管底部。 圆形孔钻到深度后,接头管周围尚包裹有混凝土(图中斜线部分),换用改装过的钻具(钻具一侧焊装有反弧板,专用于清除尖角部位混凝土)钻孔。 改装的钻具由于加装了反弧部分,重心偏移,加上已形成圆形空孔,钻孔时不能采用连续冲击的方式,应采用间断冲击的方式。

采用单钢丝绳冲击钻机时,钻具会在钢丝绕向的作用下回转,而加装反弧部分的特制钻具已不能旋转,所以钻具与钢丝绳的连接应由固定式改为活销式,或者采用反循环双绳钻机解决。

清除接头管二期槽段侧原地层的方法与清除一期槽段侧混凝土的方法相同。

3.1.2 拔起接头管

接头管两侧的包裹物全部被清除后,在接头管上套上拔管机进行拔管。 开始先用较小的起拔力试拔,在两侧钻孔内辅用加重钻杆进行斜向撞击,并边撞击边施加起拔力,直至被铸的接头管被全部拔出。

3.2 事故预防措施

接头管事故发生后,处理不仅费时、费力、增加施工成本,当处理不妥当时,还会对接头部位的防渗效果产生较大的影响。 若要做到不发生事故,或少发生事故,应采取“预防为主,防治结合”的原则。预防是指在工程施工前,做好技术交底,制订出应急预案;在施工过程中,重视过程控制,加强过程监管,增强现场值班人员责任心。 若能做好以下几点,就可大大降低事故发生率。

(1)钻孔施工过程中,现场值班人员应加大对接头孔的监管力度,防止孔位压向二期槽段。 孔位控制应严格按照规范执行。

(2)加大对接头孔在钻孔过程中孔斜率的抽检频率,避免“S”形等特殊孔形出现。

(3)对于出现“S”形孔的接头孔,在接头管下设过程中,若遇到阻碍时,禁止强行冲击。 对底部未下设到位的部分,可采用套打法的接头孔施工方案。

(4)针对检查中发现的接头孔孔位压向二期槽段情形,质检员应对孔位的偏移情况进行详细检查,并将实际孔位数据通报给接头管下设人员,以保证接头管下设到正确的孔位。

(5)在一期槽段混凝土浇筑时,尤其是在浇筑初期,负责接头管拔管的人员应密切观察接头管的变化,并适时“微动”接头管。 若出现阻力过大状况,可以适当上拔接头管。 若上拔失效,应及时中断混凝土浇筑,以减小处理难度。

(6)加大混凝土拌和物的质量控制,避免混凝土凝结时间变化对接头管拔管产生不利的影响。

(7)对于气候变化可能对施工产生的影响应有预见性。

(8)加强拔管机械的保养、维修工作,降低拔管过程中机械故障发生率。

(9)做好施工导墙,防止因导墙承载力不足造成不能实施拔管的现象。

4 结语

在水利水电施工中,接头管法是施工混凝土防渗墙墙段间接头孔的一个主要技术方法。 由于各种原因,接头管被卡、被铸事故频繁发生,从而影响工程质量。 因此,在施工过程中,应增强现场值班人的责任心,重视过程控制、加强过程监管,尽可能预防事故的发生。 事故发生后,应查找、分析事故原因,制订有针对性的处理方案。

[1] 陶景良. 混凝土防渗墙施工[M]. 北京:水利电力出版社,1988:1-3.

[2] 丛蔼森. 地下连续墙的设计施工与应用[M]. 北京:中国水利水电出版社,2000:851-859.

[3] 杨粟,朱敏,焦龙飞. 接头管施工工艺在防渗墙工程中的应用[J]. 北京水务,2012(2):48-50.