镍基单晶高温合金热机疲劳断裂特征

崔建军,张建新,原田广史

(1.山东大学材料液固结构演变与加工教育部重点实验室,济南250061,E-mail:xcui@sdu.edu.cn; 2.日本国家材料科学研究所(NIMS),茨城筑波305-0047)

镍基单晶高温合金热机疲劳断裂特征

崔建军1,张建新1,原田广史2

(1.山东大学材料液固结构演变与加工教育部重点实验室,济南250061,E-mail:xcui@sdu.edu.cn; 2.日本国家材料科学研究所(NIMS),茨城筑波305-0047)

为了进一步提高镍基单晶高温合金的热机疲劳性能,通过微观结构解析研究了合金热机疲劳断裂特征.通过金相和扫描电子显微镜研究了热机疲劳断裂的断口特征和微观结构.研究表明:裂纹起源于形变孪晶与试样外表面的交截处,过程中的氧化有助于裂纹的长大;裂纹尖端的应力场诱发出大量形变孪晶,而形变孪晶的存在为裂纹进一步沿着孪晶界扩展提供了便利条件;镍基单晶高温合金的疲劳断裂主要是由于形变孪晶的形成以及裂纹沿孪晶界的扩展造成的.形变孪晶与高温合金疲劳断裂密切相关.

高温合金;疲劳;断裂;孪晶

镍基单晶高温合金的涡轮叶片是上世纪80年代以来航空发动机的重大技术之一.航空发动机涡轮叶片在服役过程中主要承受[001]轴向的离心载荷,由离心力导致的蠕变、疲劳等损伤是叶片的主要失效机制[1-2].航空发动机的叶片在空转、爬升、飞行等过程中所受离心力是不同的,这会导致叶片材料的热机循环疲劳失效.自上世纪80年代镍基单晶高温合金问世以来,在世界范围内就其蠕变性能进行了广泛深入的研究[3-4],但针对该类合金疲劳性能的研究尚有待进一步加强.

研究发现,镍基单晶高温合金的应力-应变行为是非常复杂的.低周疲劳(Low Cycle Fatigue,LCF)测试表明,循环软化(高温LCF)过程伴随着在γ/γ'界面快速形成位错网络以及γ'析出物的逐渐粗化[5];循环硬化(低温LCF)则与γ基体中位错的交互作用有关[6].如果在拉伸或压缩最大应变处保持一段时间,则在疲劳寿命的前10%出现循环软化,在随后的循环过程中应力幅度基本保持不变,而在宏观裂纹的扩展和断裂阶段,应力则较快减少.对于高温合金的热机疲劳(Thermomechanical Fatigue,TMF)测试表明,在第一次和第二次循环之间应力幅度快速减小,这是由于在原来没有位错存在的材料中快速引入位错所致[7].

通常,热机疲劳(TMF)与两种机制密切相关,即低温塑性变形和高温氧化破坏[8].其中,塑性变形主要是由{111}<1-10>滑移在局部产生的滑移带引起的[8-10].裂纹起源于试样表面,并沿垂直于所施加外力的方向进行扩展[8,11-15].增加应变幅度或者在TMF循环过程中在最大应变处保持一定时间,都将会加速高温合金的氧化过程[16].这是由于氧穿过裂纹,进一步促进了裂纹尖端的氧化[17].热机疲劳寿命主要是由裂纹萌生和扩展过程决定的[8,13,18].对于高温热机疲劳,疲劳破坏是主要失效形式,而蠕变对于破坏的贡献并不大[10].

本工作是我课题组对于先进镍基单晶高温合金热机疲劳系统试验工作的一部分[19].我课题组对于第三代单晶合金(TMS-75)进行了无保持时间的疲劳测试,而对于第二代高温合金(TMS-82)在压缩阶段进行了保持时间的疲劳测试.热机循环的温度范围是400~900℃,通过金相、扫描电子显微镜和透射电子显微镜对于合金疲劳断口和微观组织结构进行分析,以便更好地了解合金热机疲劳失效的宏观行为和微观机制,并为进一步开发高强度的镍基单晶高温合金积累重要数据.

1 实验

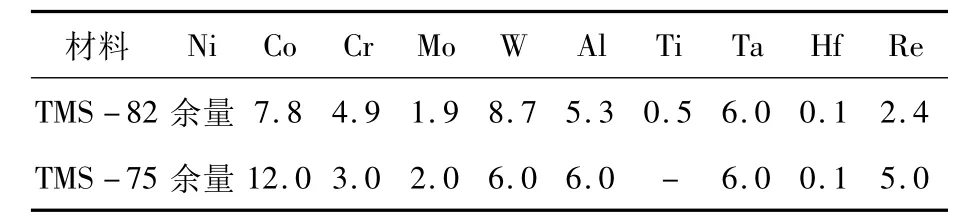

实验所用合金为日本 National Institute for Materials Science(NIMS)高温合金研究中心所开发的TMS-82(第二代)和TMS-75(第三代)镍基单晶高温合金,具体成分见表1.采取两阶段固溶处理和两阶段时效处理的热处理工艺:固溶处理工艺是在1300℃保温1 h,在1320℃保温5 h (空冷);时效处理工艺是在1150℃保温4 h,在870℃保温20 h.热处理后试样为γ和γ'双相组织,其中γ'相所占体积分数约为60%,γ'相立方块的大小约为0.4 μm.

疲劳试验在MTS 810伺服液压热机疲劳试验系统上进行.疲劳试样的尺寸是135 mm× Φ5 mm,试验条件是在400℃(拉伸)与900℃ (压缩)之间循环,通过轴向的拉压进行加载(拉伸载荷是25.6 kN,压缩载荷是17.1 kN).每周次历时6 min,总应变范围是εt=1.28%(±0.64%).对于合金TMS-82在最高温度(900℃)要压缩保持1 h的时间,而对于合金TMS-75在最高温度则没有保持时间.热循环的顺序是零载荷→压缩(900℃)→拉伸(400℃)→压缩(900℃).

试样的断口形貌和组织结构观察在JEOL JSM-6060扫描电子显微镜上进行,合金的精细结构观察在JEOL 2000FX II透射电子显微镜上进行.

表1 高温合金成分(质量分数/%)

2 结果与分析

2.1 热机疲劳断裂后的断口特征

TMS-75合金热机疲劳试验破断后透射电子显微分析表明,热机循环过程中在基体的{111}平面上诱发出孪晶.图1为TMS-75和TMS-82两种合金的疲劳断口形貌.图1(a)和(b)给出了TMS-75合金经历简单热机疲劳试验(无压缩保持时间)后的断口特征.主裂纹的扩展可以分为3个阶段:1)垂直于应力轴的缓慢扩展区(图1(a)和(b)中区域“A”);2)沿着孪晶板条的快速扩展区(图1(a)和(b)中区域“B”);3)沿着另一方向孪晶板条的最后断裂区(图1(a)和(b)中区域“C”).如果压缩过程中在最大应力处保持1 h,那么热机循环断裂后其断口形貌表现出不同特征,如图1(c)和(d)所示.对于TMS-82合金的试验表明,裂纹几乎完全在一个平面上扩展直至最后断裂.在这种条件下,裂纹的扩展区很小,断口大部分为瞬断区,表现出很强的破坏性.在接近断口的位置,试样外表面出现许多环状线,类似于金属变形时出现的滑移带,实际上这是热机循环过程中诱发的形变孪晶与试样外表面的交截线.

通过扫描电子显微镜观察了TMS-82合金断口的精细结构,如图2所示.图2中(b-d)、(f -h)、(i)和(j-l)分别为图2(e)中对应字母所在断口位置的扫描电镜形貌(高倍像).图2(a)为断口的整体形貌特征,可以看出基本上沿着晶体的(111)平面断裂.裂纹起源于断口的黑色区域(在示意图中标注“i”),其他扫描电镜照片给出断口不同位置的精细结构(示意图中字母与每个照片对应).在图2中(b)、(f)、(g)、(j)等中的白色线条是形变孪晶与断口平面的交截线,可以看出,形变孪晶在断口上的分布是不均匀的.图2(e)中字母b-g-j-f-b包围的舌形区域内孪晶密度较高,其他区域则孪晶密度相对较少.由于高密度孪晶区域环绕裂纹源,意味着这些形变孪晶是由扩展中裂纹的应力场诱发产生的.

图1 合金热机疲劳失效后的断口特征

图2 TMS-82合金疲劳断口形貌及其精细结构

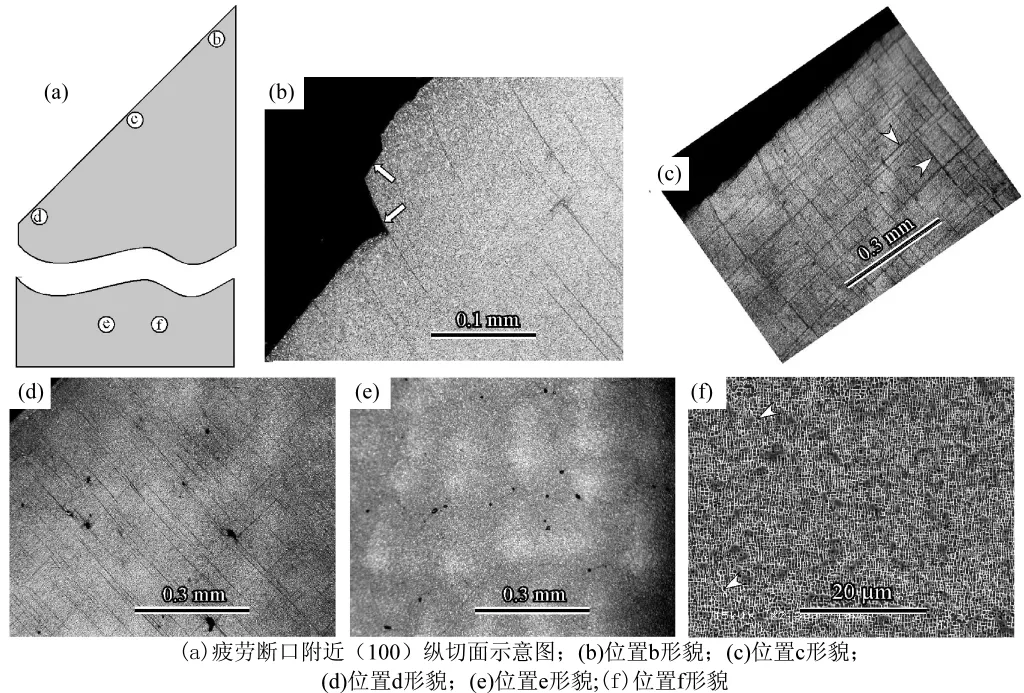

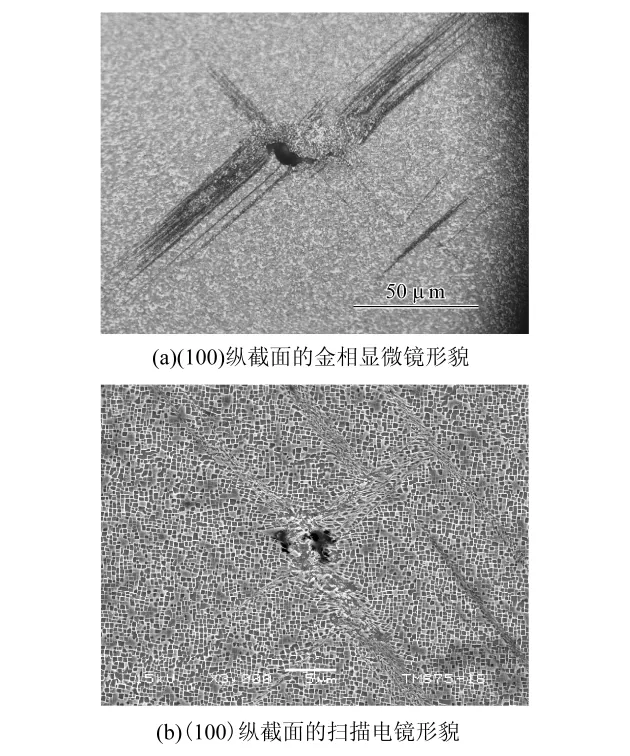

为了全面了解热机疲劳过程中形变孪晶的形成特点,对TMS-82合金断口附近(100)截面进行了金相和扫描电子显微镜观察,如图3所示.图3(a)为断口示意图,对其中字母所代表的位置进行了微观组织特征观察和分析.图3(b)~(e)为图3(a)中对应字母所在位置的金相显微镜形貌.位置B的微观组织表明,裂纹沿着孪晶板条扩展;位置C位于试样断口的心部,在该位置有许多孪晶存在,这与图2观察结果基本一致.与位置C稠密的孪晶相比,断口的b、d两个位置孪晶数量相对较少,而试样中远离断口的位置在金相显微镜下几乎看不到孪晶的存在(位置e)或者通过扫描电子显微镜仅可看到细小孪晶(位置f).

2.2 热机疲劳裂纹形成和扩展机制

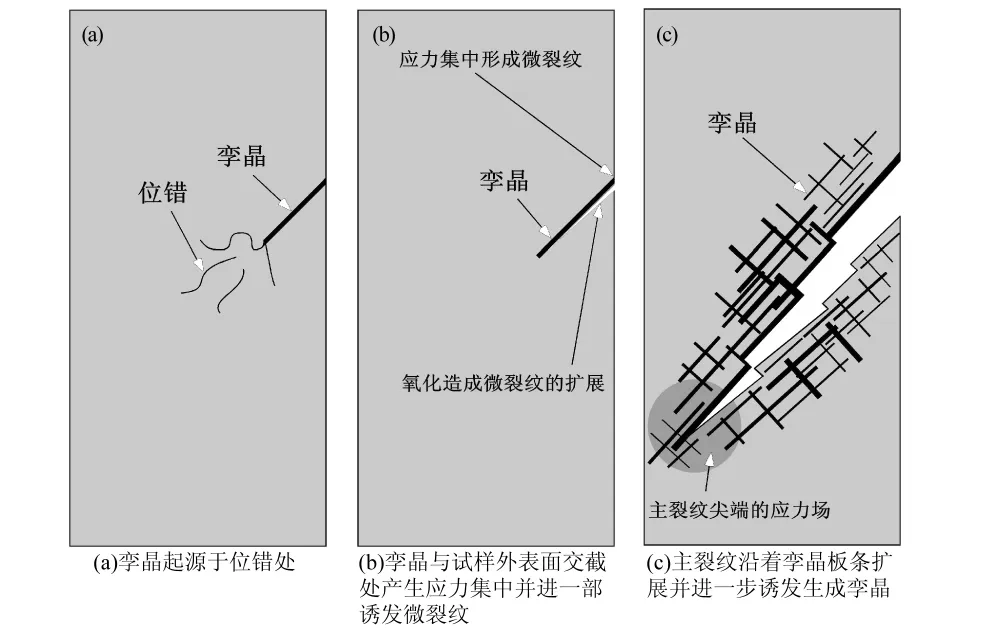

疲劳裂纹通常起源于试样表面,由滑移带或者形变孪晶在试样表面造成的应力集中触发形成微裂纹.在目前的疲劳试样中,未发现滑移带的存在,这一点与已有的报道不同[1,2,20].由图1~3可知,在该疲劳断裂试样中存在大量形变孪晶.本文对试样热机循环的观察发现,即使在进行了两个周次的循环后,通过透射电子显微镜也可以看到细小的形变孪晶.当孪晶板条到达试样表面时,在交截处产生应力集中.当微裂纹形成之后,在氧化作用下裂纹将沿着强度较弱的孪晶界扩展.

图3 TMS-82合金疲劳断口附近组织结构形貌

图4给出合金TMS-75中铸造微孔及其诱发的形变孪晶的金相照片(图4(a))和扫描电子显微像(图4(b)).

图4 TMS-75合金中铸造缺陷(微孔)及其诱发的形变孪晶

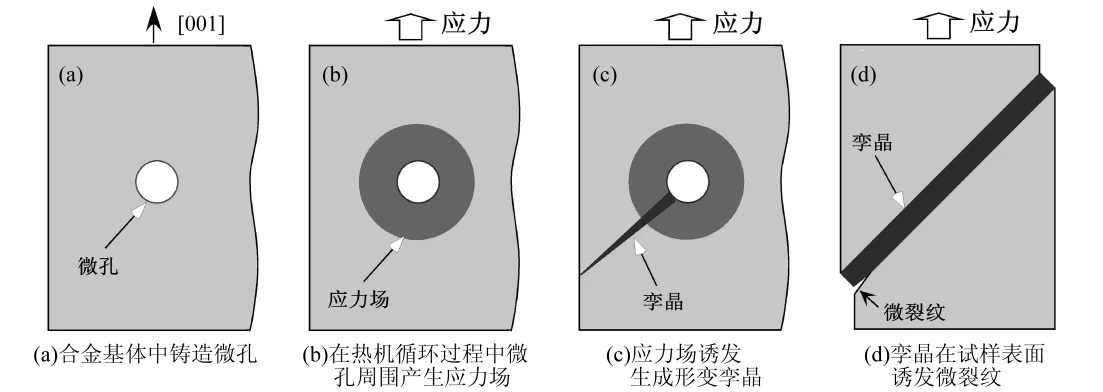

图4中这些交叉的孪晶显示形变孪晶在{111}平面上诱发出来.由于形变孪晶与铸造微孔相连,可以说明在热机循环过程中微孔周围的应力场促进了形变孪晶的形成和长大.

图5是合金中铸造缺陷(微孔)诱发形变孪晶示意图.这些铸造空洞(图5(a))大小不一,从几个微米到几十微米,甚至个别尺寸可以超过一百微米.由于空洞的存在,在热机循环过程中该空洞周围存在一个特别的应力场(与其他无空洞区域比较而言,如图5(b).这种应力场可以有效促进形变孪晶的形核和长大(图5(c)).当形变孪晶长大到一定尺寸并且到达试样表面时,在孪晶与外表面交截处将产生应力集中,并进一部诱发微裂纹的形成和长大(图5(d)).

在裂纹扩展过程中,其尖端存在一个应力场.随着裂纹的长大,其尖端的应力场越来越大,因此,拉伸时越来越多的形变孪晶在裂纹尖端应力场作用下诱发形成,如图6所示.由于孪晶界强度较弱,因此,裂纹通常沿着孪晶板条方向扩展,偶尔可以从一个取向的孪晶界扩展到另外一个取向的孪晶界,如图3(b)中孪晶取向的变化以及图6(c)中裂纹沿不同取向孪晶界扩展时留下的台阶.因此,镍基单晶高温合金热机疲劳裂纹扩展的过程,是一个在裂纹尖端诱发生成形变孪晶,并使裂纹沿着孪晶界迅速扩展的“自催化”过程.

图5 在热机循环过程中铸造微孔及其诱发孪晶示意图

图 6试样中主裂纹形成和扩展示意图

3 结论

1)在热机循环过程中,合金中靠近断口的地方形成大量形变孪晶,而并没有形成滑移带.

2)铸造微孔往往在热机循环过程中诱发形变孪晶,裂纹通常起源于形变孪晶与试样表面交截处.

3)根据压缩过程是否保持一段时间,合金热机疲劳断口可以分为两种类型.没有保持时间,微裂纹首先沿着垂直于应力轴方向长大,随后沿着孪晶板条扩展;如果保持一段时间,则裂纹往往沿着孪晶板条扩展直至断裂.

4)主裂纹的扩展和主裂纹附近形成的形变孪晶是一个相互促进的过程.裂纹尖端的应力场诱发生成形变孪晶,而形变孪晶的存在为主裂纹沿着孪晶界扩展提供了便利条件.

[1] MACLACHLAN D W,KNOWLES D M.Fatigue behaviour and lifing of two single crystal superalloys[J].Fatigue&Fracture of Engineering Materials&Structure 2001,24:503-521.

[2] ZRNIK J,SEMENAK J,VRCHOVINSKYV,et al.Influence of hold period on creep-fatigue deformation behavior of nickel base superalloy[J].Materials Science and Engineering,2001,A319-321:637-642.

[3] NABARRO F R N,VILLIERS H L.The physics of creep[M].London:Taylor&Francis,1995:214.

[4] POLLOCK T M,ARGON A S.Creep resistance of CMSX-3 nickel base superalloy single crystal[J].Acta Metallurgica&Materialia,1992,40:1-30.

[5] GABB T P,WELSCH G.The high temperature deformation in cycle loading of a single crystal nickel-base superalloy[J].Acta Metallurgica,1989,37:2507-2516.

[6] GABB T P,WELSCH G,MINER R V,et al.The low cycle fatigue deformation response of a single-crystal superalloy at 650℃[J].Materials Science and Engineering,1989,A108:189-202.

[7] KRAFT S,ALTENBERGER I,MUGHRABI H.Directional γ-γ'coarsening in a monocrystalline nickelbased superalloy during low-cycle thermomechanical fatigue[J].Scripta Metallurgica Et Materialia,1995,32:411-416.

[8] FLEURY E,REMY L.Behavior of nickel-base superalloy single crystals under thermomechanical fatigue[J]. Metallurgical and Materials Transactions,1994,25A: 99-109.

[9] CHIERAGATTI R,REMY L.Influence of orientation on the low cycle fatigue of MAR-M 200 single crystals at 650℃II:Cyclic stress-strain behavior[J].Materials Science and Engineering,1991,A141:11-22.

[10] KRAFT S,ZAUTER R,MUGHRABI H.Aspects of high-temperature low-cycle thermomechanical fatigue of a single crystal nickel-base superalloy[J].Fatigue&Fracture of Engineering Materials&Structure,1993,16:237-253.

[11] OTT M,MUGHRABI H.Dependence of the high-temperature low-cycle fatigue behaviour of the monocrystalline nickel-base superalloys CMSX-4 and CMSX -6 on the γ/γ'-morphology[J].Materials Science and Engineering,1999,A272:24-30.

[12] VASSEUR E,REMY L.High temperature low cycle fatigue and thermal-mechanical fatigue behaviour of an oxide-dispersion-strengthened nickel-base superalloy[J].Materials Science Engineering,1994,A184:1 -15.

[13] CHIERAGATTI R,REMY L.Influence of orientation on the low cycle fatigue of MAR-M 200 single crystals at 650°C I:Fatigue life behavior[J].Materials Science and Engineering,1991,A141:1-9.

[14] MALLET O,KAGUCHI H,IISCHNER B,et al.Influence of thermal boundary conditions on stress-strain distribution generated in blade-shaped samples[J]. International Journal of Fatigue,1995,17:129-134.

[15] JIAO F,OSTERLE W,PORTELLA PD,et al.Biaxial path-dependence of low-cycle fatigue behaviour and microstructure of alloy 800 H at room temperature[J].Materials Science and Engineering,1995,A196:19-24.

[16] ESMAEILI S,ENGLER-PINTO JR C C,ILSCHNER B,et al.Interaction between oxidation and thermomechanical fatigue in IN738LC superalloy— I[J]. Scripta Metallurgica et Materialia,1995,32:1777-1781.

[17] BAUFELD B,TZIMAS E,MULLEJANS H,et al. Thermal-mechanical fatigue of MAR-M 509 with a thermal barrier coating[J].Materials Science and Engineering,2001,A315:231-239.

[18] MORETTO P,BRESSERS J,ARRELL D J.Evolution of a PtAl2coating on the nickel-base alloy CMSX-6 subjected to thermo-mechanical fatigue[J].Materials Science and Engineering,1999,A272:310-320.

[19] 原田 广史.特命研究——超耐热材料[EB/OL]. http://sakimori.nims.go.jp,1999-07-01.

[20] SCHOELER K,CHRIST H J.Influence of prestraining on cyclic deformation behaviour and microstructure of a single-phase Ni-base superalloy[J].International Journal of Fatigue,2001,23:767-775.

Thermomechanical fatigue and fracture characteristics of Ni-base single crystal superalloys

CUI Jian-jun1,ZHANG Jian-xin1,HARADA Hiroshi2

(1.Key Laboratory for Liquid-Solid Structural Evolution&Processing of Materials,Ministry of Education,Shandong University,Jinan 250061,China,E-mail:xcui@sdu.edu.cn;2.National Institute for Materials Science,1-2-1 Sengen,Tsukuba 305-0047,Japan)

To improve the thermomechanical fatigue(TMF)property of Ni-base single crystal superalloy,fracture characteristics of the alloy were studied through microstructural analysis.The fracture characteristics and evolution of microstructures during thermomechanical fatigue tests were acquired using optical microscope as well as scanning electron microscope.The main crack is found to originate from the intersection of deformation twin plates with specimen surface,and then oxidation assists the growth of the crack.The stress concentration at the crack tip results in high density of deformation twins and the propagation of crack along the twin boundaries can lead to TMF failure of the specimen.The fracture failure of the Ni-base single crystal superalloy is attributed to the formation of deformation twins and the propagation of crack along the twin boundaries.

superalloy;fatigue;fracture;twin

TG146 文献标志码:A 文章编号:1005-0299(2012)02-00039-06

2011-06-30.

国家自然科学基金资助项目(50971078;51071096);山东省自然科学基金资助项目(ZR2010EM009);中国博士后科学基金资助项目(201003630).

崔建军(1956-),男,高级工程师.

(编辑 吕雪梅)