涡轮搅拌器搅拌特性数值模拟与实验研究

杨 红,张远新,王程祥,肖 臻,舒安庆

(武汉工程大学机电学院,湖北 武汉 430073)

搅拌与混合操作,是最常规的过程单元操作之一。当今的搅拌技术已进入快速发展时期,并积累了大量可用于分析和预测混合体系的设计经验和关联式,但由于流体混合体系的多样性和物料本身流变特性的复杂性,导致了流场的复杂多变。目前对于搅拌设备的选型和设计,主要依据为搅拌槽内的宏观流动特性。研究者对搅拌槽内的宏观流动特性进行充分的研究,可以给出定性化判据和标准,但其经验性较强,依赖于小规模试验结果,不能预测真实过程中各种场及搅拌槽内过程特性,因此很难向几何参数、操作条件不同的过程推广,对其优劣难以用理论预测,因而研究的重点越来越注重于对搅拌的微观研究。从更微观更本质的角度,采用先进的测试手段和计算流体力学方法,获取搅拌设备中的速度场、温度场和浓度场,不仅对搅拌与混合设备的优化设计具有重要的经济意义,而且对放大和混合的基础研究,具有现实的理论意义[1~2]。

对搅拌设备内部流场测量的实验装置,一般比较昂贵,实验周期长,有些过程甚至无法实验测量,而CFD 软件的出现,极大地促进了搅拌混合研究。CFD 最重要的应用,是对流场的分析,可以明确在不同搅拌器的型式、尺寸、离底距离等条件下,流场对混合、悬浮和分散等过程的影响,即CFD 流动、能量耗散等的计算可视化。从而使用户可以直观地了解釜内的混合情况,帮助用户确定已存在系统中的问题,指导用户进行搅拌器的优化设计[3-8]。目前国外的专业混合设备公司,已经利用CFD技术优化搅拌器的几何尺寸,开发了第二代高效轴向流搅拌器。

涡轮搅拌器是工业上最常用的搅拌器型式,针对几种典型的涡轮搅拌器形式,本文就其搅拌流场和搅拌功率特性,分别进行了CFD 数值模拟和对比实验研究,绘制了功率曲线,比较不同结构形式的应用特点,并比较了数值模拟结果与搅拌实验结果的一致性。

1 研究对象

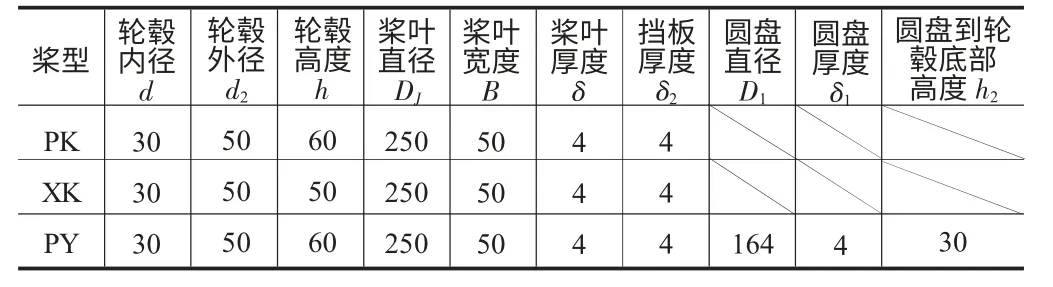

针对涡轮搅拌器的典型结构,选取平直叶开启涡轮式(PK)、平直叶圆盘涡轮式(PY)、45°斜叶开启涡轮式(XK)这3种结构形式,搅拌器具体尺寸参数见表1。

表1 3种搅拌器尺寸参数 (单位:mm)

有机玻璃搅拌槽,内设4个标准挡板,实验室环境温度为20℃,搅拌介质为水。多功能升降式搅拌试验台,计算机自动控制,可自动测试搅拌转速、搅拌功率、温度、粘度等参数。

2 Fluent 数值模拟

2.1 搅拌槽建模

按照实验用的搅拌器及搅拌槽尺寸,使用Fluent软件包内的Gambit 建立搅拌槽的三维模型,采用Tgrid 方法将其划分成四面体网格,应用多重参考系模型(MRF)求解计算,在搅拌器周围设置动区域,定义其内的流体以搅拌桨相同转速进行旋转,其他为静区域,动区域的网格比静区域细密,设置两区域网格尺寸之比为5:6,划分网格后的模型如图1所示。

图1 Gambit 建立的搅拌槽模型

2.2 流场模拟及分析

将输出的Mesh 文件导入到Fluent 中,选用标准k-ε 湍流模型。定义动静区域内为液体,其中动区域为MRF 并给定转速。将轴和桨定义为动边界,边界类型均为壁面边界,其中搅拌轴处于静区域内,相对于区域内流体是运动的,给定绝对转速,搅拌桨处于动区域,和周围流体以相同转速运动。将挡板的外表面与槽壁定义为静止壁面边界条件,将动静区域的接触面定义为3个界面(interface),压力——速度耦合使用SIMPLE 算法,差分格式采用一阶迎风进行收敛。初始化后进行模拟计算,待残差稳定后,分别输出3种搅拌器的速度矢量图,如图2、图3、图4所示。

图2 平直叶搅拌器流场速度矢量图

图3 平直叶圆盘搅拌器流场速度矢量图

图2和图3均为平直叶搅拌器,搅拌器剪切作用较大,属于剪切型搅拌器,亦属于径流式搅拌器,流体在叶轮区产生高速径向射流,流动方向垂直于搅拌轴,撞到挡板或者槽壁后,径向排出流分成两股流体,一股向上、一股向下流动,再回到叶端,形成上下两个循环流动。而图3所示的圆盘搅拌器,由于圆盘阻挡的存在,上下两个循环中的流体基本不穿过叶片,而图2所示的六直叶搅拌器则没有圆盘这么规则。图4为45°斜叶搅拌器的流动特性,不仅具有径流式搅拌器的流动特性,而且在其叶面还有强大的轴向流动,使上循环中流体能够透过叶片间隙进入下循环,属于典型的混流式搅拌器,其搅拌混合作用最佳。

图4 45°斜叶搅拌器流场速度矢量图

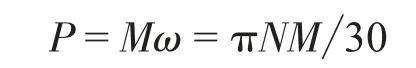

2.3 搅拌功率计算

在Fluent 软件模拟计算收敛后,使用Force Reports 功能,在opinion 项选择moment(扭矩),moment center 选择转动轴,在wall zones 项选择转动部件为桨和轴,点击Print 可输出模拟的搅拌桨和轴的扭矩值,并由下述公式计算得到搅拌功率

式中,

M为扭矩,N·m;

ω为角速度,rad/s;

N为转速,r/min。

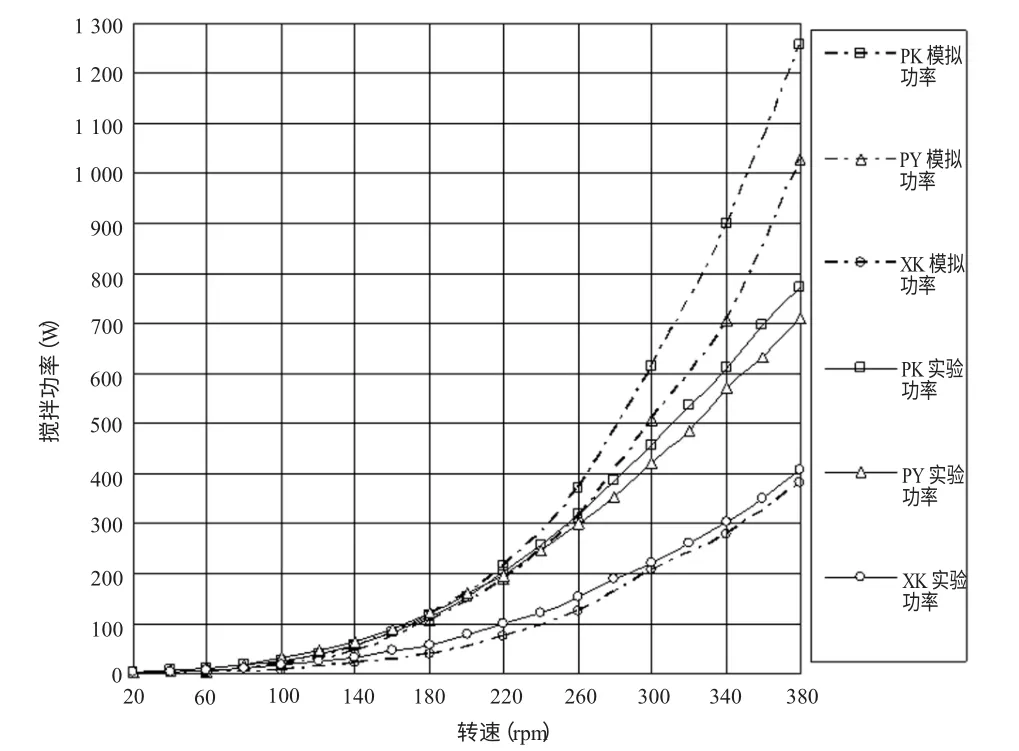

计算出3种搅拌器在各级转速下的搅拌功率,将所得的数据结果绘制成图5所示的功率曲线图。

3 搅拌实验及对比分析

涡轮搅拌器搅拌实验过程中,每次安装一种搅拌器进行实验,搅拌器转速从20 r/min 开始逐渐升高,最高转速达到380 r/min,每次增加20 r/min,试验台可以自动测出搅拌轴的扭矩,并进而计算出每次的搅拌功率。实验得到3种涡轮搅拌器分别在不同搅拌转速下的搅拌功率,与模拟计算值绘制在同一张图上,可得到相应的功率曲线,如图5所示。

图5 3种搅拌器模拟与实验搅拌功率曲线

从实验功率曲线可分析,随着转速增加,搅拌功率加速增大;相同转速下六斜叶整体开启涡轮式搅拌功率最小,能耗最低,搅拌效果比较理想;而平直叶搅拌器搅拌功率较大,两者比较,在转速较小时,平直叶圆盘涡轮式搅拌功率更大;而当转速增大时,六直叶整体开启涡轮式搅拌功率增长更快,并最终超过圆盘涡轮式搅拌器,实验表明,临界转速大致在200 r/min。

比较CFD 模拟功率曲线与实验曲线,在低转速下(低于260 r/min),模拟结果与实验结果吻合很好;而转速增加时,偏差增大,这与数值模拟的模型简化有关。总体来说,CFD 模拟功率值与实验结果,有较好的一致性,数值模拟的结果对实验有较好的指导作用。

4 结束语

涡轮搅拌器是最为常用的搅拌器型式之一。基于CFD 数值模拟和搅拌实验测试技术,对涡轮式搅拌器的搅拌性能,进行对比研究具有重要意义。基于Fluent 软件的数值模拟中,在处理类似搅拌槽问题时,将搅拌轴、搅拌器及其周边区域都设为动区域进行模型简化处理,基于四面体网格对模型进行网格划分,数值模拟方法选用标准k-ε 湍流模型,采用多重参考系模型(MRF)求解稳态下的搅拌流场,较为合理。Fluent 软件的Report 功能输出的模拟扭矩值换算成的功率曲线和实测值,有很好的一致性,证明了CFD 数值模拟技术不仅可模拟搅拌流场分布,还可较为准确地模拟计算搅拌功率,对搅拌设备优化设计和实物实验有进一步的指导作用。

[1]陈登丰.搅拌器和搅拌容器的发展[J].压力容器,2008,25(2):33-41.

[2]韩 丹,李 龙,程云山,等.现代搅拌技术的研究进展[J].机械设计,2004,20(4):31-34.

[3]钟 丽,黄雄斌,贾志刚.用CFD 研究搅拌器的功率曲线[J].北京化工大学学报,2003,30(5):4-7.

[4]张国娟.搅拌槽内混合过程的数值模拟[D].北京:北京化工大学,2004.

[5]张林进,叶旭初.搅拌器内湍流场的CFD 模拟研究[J].南京工业大学学报,2005,27(2):59-63.

[6]刘敏珊,张丽娜,董其伍.圆盘涡轮式搅拌槽的数值模拟[J].郑州大学学报,2007,28(1):122-124.

[7]雷 晶.基于FLUENT 软件搅拌器的流体模拟[J].油气田地面工程,2010,29(8):25-26.

[8]郑 瑜,刘雪东,刘文明.闭式涡轮搅拌器搅拌釜内流场的数值模拟[J].化工机械,2010,37(2):197-200.