氯化物镀锌层表面粗糙度的影响因素及其控制

苗青林,张丽君

(河南科技学院,河南 新乡 453003)

氯化物镀锌层表面粗糙度的影响因素及其控制

苗青林,张丽君

(河南科技学院,河南 新乡 453003)

采用不含添加剂的氯化物镀液电沉积锌层,探讨了电流密度、镀液温度和镀液pH值对镀层表面粗糙度的影响规律,并优选出最佳的工艺参数。结果表明:在电流密度1A/dm2,镀液温度50℃,镀液pH值5.5的条件下,所得镀层的表面粗糙度最低,约为1.267μm。

表面粗糙度;镀锌层;电流密度;镀液温度;镀液pH值

0 前言

镀锌层具有良好的装饰性和防护性,在仪器仪表、电子电器、机械和船舶等领域有着广阔的应用空间。镀层表面粗糙度不仅反映镀层外观质量的好坏,还直接影响镀层的性能。为了降低镀层表面粗糙度,同时提高镀层的形貌质量,学术界与表面工程业界开展了大量的研究工作[1-3]。

本文采用氯化物镀液电沉积锌层,研究了电流密度、镀液温度和镀液pH值对镀层表面粗糙度的影响,并优选出最佳的工艺参数。

1 实验

1.1 镀液组成及工艺条件

氯化锌50g/L,氯化钾220g/L,硼酸40g/L,pH值4.5~6.5,1~9A/dm2,40~60℃。

1.2 实验方法

采用双电极体系,阳极为电解锌板,阴极为紫铜圆片(直径40mm,厚度0.5mm),S阴极∶S阳极=2∶1,阴阳极间距为20mm。阴极前处理工艺流程:粗 磨 —→ 精磨 —→弱碱性溶液中浸洗 5min—→弱酸性溶液中活化 5min —→超声波清洗 —→真空干燥。电镀过程中,持续施加强力磁力搅拌,以加速反应物质的运输进程。待镀层厚度满足要求后,取出阴极,将镀层与基体剥离,镀层经冲洗、干燥后,测试其表面粗糙度及形貌。

2 结果与讨论

2.1 电流密度对镀层表面粗糙度的影响

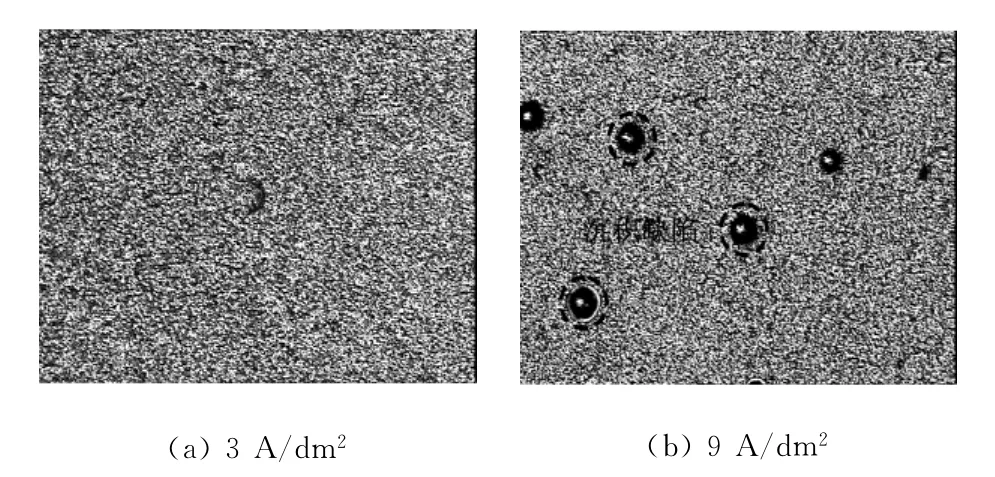

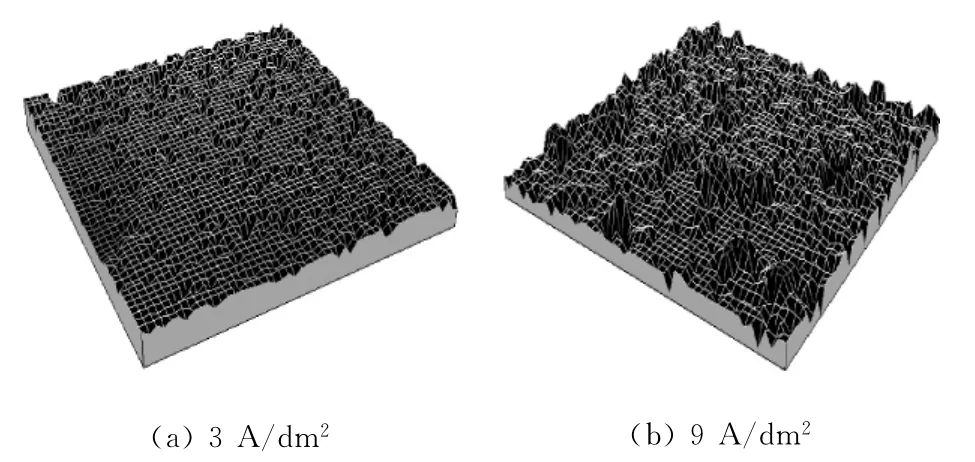

在镀液温度50℃,镀液pH值5的条件下,研究电流密度对镀层表面粗糙度的影响,实验结果,如图1所示。由图1可知:电流密度对镀层表面粗糙度有明显影响;随着电流密度由1A/dm2提高至9A/dm2,镀层表面粗糙度呈近似线性关系增大,由1.344μm增至1.600μm。不同电流密度下所得镀层的表面形貌和三维形貌,分别如图2和图3所示。由图2和图3可知:当电流密度为3A/dm2时,析氢过电位低且沉积速率慢,电极反应所消耗掉的金属离子能及时得到补给,因而氢气的产生量小,镀层表面的针孔、积瘤等缺陷少,表面相对较平整;当电流密度为9A/dm2时,尽管阴极过电位增大,有助于细化晶粒,但此时电极过程液相传质受限的可能性变大,出现少量氢气被晶粒包裹的情况[4],导致镀层表面形成针孔、积瘤等缺陷,造成镀层表面粗糙度增大。由此可知,要获得表面较平整的镀层,应采用低电流密度。

2.2 镀液温度对镀层表面粗糙度的影响

图1 电流密度对镀层表面粗糙度的影响

图2 不同电流密度下所得镀层的表面形貌

图3 不同电流密度下所得镀层的三维形貌

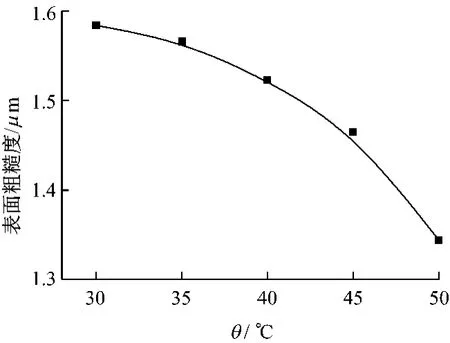

图4 镀液温度对镀层表面粗糙度的影响

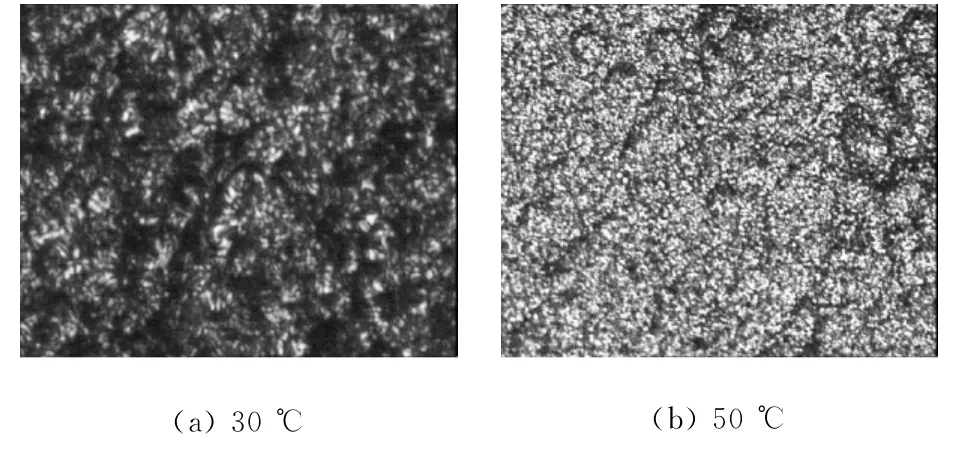

在电流密度1A/dm2,镀液pH值5的条件下,研究镀液温度对镀层表面粗糙度的影响,实验结果,如图4所示。由图4可知:镀液温度对镀层表面粗糙度有一定影响;随着镀液温度从30℃升高至50℃,镀层表面粗糙度由1.584μm降至1.344 μm。不同镀液温度下所得镀层的表面形貌,如图5所示。由图5可知:当镀液温度为30℃时,镀液的分散能力及离子活性差,沉积速率较慢,加之阴极电流效率低,故所得镀层表面灰暗且粗糙;当镀液温度为50℃时,传质效果改善,沉积速率加快,同时副反应发生的可能性降低[5],此时镀层较为平整。由此可知,提高镀液温度有利于获得平整的镀层。

图5 不同镀液温度下所得镀层的表面形貌

2.3 镀液pH值对镀层表面粗糙度的影响

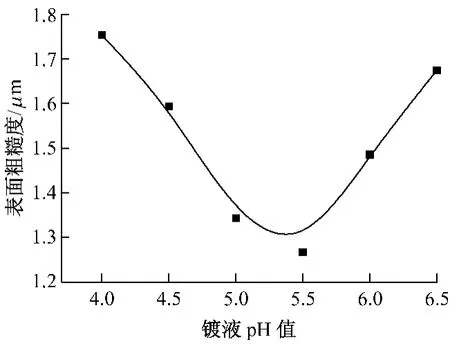

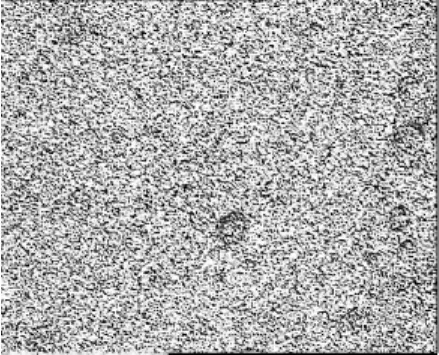

在电流密度1A/dm2,镀液温度50℃的条件下,研究镀液pH值对镀层表面粗糙度的影响,实验结果,如图6所示。由图6可知:随着镀液pH值的增大,镀层表面粗糙度呈先降低后升高的变化趋势。其原因为:镀液pH值较低时,H+容易在阴极表面放电析出,导致针孔、积瘤等缺陷形成的可能性提高,镀层表面凹凸不平;随着镀液pH值的增大,阴极电流效率提高,析氢反应所消耗掉的电量降低,因而镀层缺陷减少,表面状况改善;当镀液pH值增大到一定程度后,由于阴极周围H+的浓度降低,可能形成少量金属氢氧化物或碱式盐夹杂于镀层中,使得镀层的整平性降低。综上所述,在电流密度1A/dm2,镀液温度50℃,镀液pH值5.5的条件下,所得镀锌层的表面粗糙度最低,为1.267μm,其表面形貌,如图7所示。由图7可知:镀层表面较光亮、平整。

图6 镀液pH值对镀层表面粗糙度的影响

图7 镀层表面形貌

3 结论

(1)采用不含添加剂的氯化物镀液,在电流密度1A/dm2,镀液温度50℃,镀液pH 值5.5的条件下,所制得的镀锌层较光亮、平整。

(2)其他工艺参数恒定时,镀层表面粗糙度随电流密度的增加而增大,随镀液温度的升高而降低,随镀液pH值的增大先降低后升高。

[1] 朱晓东,李宁,黎德育,等.镀液流速对高速镀锌层粗糙度及织构的影响[J].电镀与环保,2005,25(4):12-17.

[2] 卢燕平,屈祖玉,卢琳,等.微量铅对电镀锌层织构及表面特性的影响[J].北京科技大学学报,2002,24(4):422-425.

[3] 朱晓东,李宁,黎德育,等.88系列添加剂对高速镀锌层质量的影响[J].电镀与环保,2005,25(5):6-8.

[4] 辜敏,黄令,杨防祖,等.搅拌条件下电流密度对Cu镀层的织构和表面形貌的影响[J].应用化学,2002,19(3):280-284.

[5] 陈华茂,吴华强.超声电镀锡铋合金研究[J].表面技术,2004,33(5):52-54.

Influence Factors and Control of Coating Surface Roughness in Chloride Zinc Plating

MIAO Qing-lin,ZHANG Li-jun

(Henan Institute of Science and Technology,Xinxiang 453003,China)

The zinc coating was electrodeposited using chloride solution without additive,and the influence rules of current density,bath temperature and bath pH value on its surface roughness were investigated.And the optimal process parameters were selected.The results show that the zinc coating obtained under the conditions of current density 1A/dm2,bath temperature 50℃and bath pH value 5.5has the lowest surface roughness,about 1.267μm.

surface roughness;zinc coating;current density;bath temperature;bath pH value

TQ 153

A

1000-4742(2012)04-0007-03

2011-06-09