光亮锌酸盐镀锌工艺的研究

黄荣一,卜 水

(力大五金制品(昆山)有限公司,江苏 昆山 215321)

光亮锌酸盐镀锌工艺的研究

黄荣一,卜 水

(力大五金制品(昆山)有限公司,江苏 昆山 215321)

通过电镀试验研究由自制中间体配成的双剂型锌酸盐镀锌光亮剂H-A,B的性能和应用方向。结果表明:该光亮剂剂型合理,总体性能优越,特别是光亮剂出光快,稳定性高,添加范围宽,产耗比佳;在ZnO 6~15g/L,NaOH 100~135g/L范围内可获得既柔软又全亮的镀层,且结晶细致,易钝化;高温及极低电流时镀层状况良好,工艺生产维护方便,实用性强,外观符合国内市场对亮度的要求,商业前景广阔。

镀锌;锌酸盐;添加剂;光亮;实用

0 前言

锌酸盐镀锌工艺是一种生产成本低且符合环保潮流的镀锌工艺,其核心在于添加剂的质量。从剂型看,单剂型添加剂未得到国内市场的普遍采用;传统的双剂型添加剂存在着很多缺点[1];近期流行的三剂(或多剂)型添加剂(如从国外引进的“环保锌”添加剂),虽然有很多优点,但售价高,使用条件苛刻,添加维护繁琐[2-3]。从镀层效果看,光亮性好的添加剂往往脆性大、亮度不均匀、不易钝化。故一般商业化锌酸盐镀锌工艺只确保镀层均匀细腻、结合力好、脆性低、易钝化,光亮效果一般即可[4-6],然后通过钝化成膜提高镀层亮度。酸性镀锌虽然可达光亮平滑,但存在诸多无法克服的缺点[7-8]。

本研究结合工厂的实际情况,根据自制光亮剂H-A,B已设定的工艺条件,首先通过测试光亮剂的稳定性和重现性,评估光亮剂中各组分搭配的合理性;然后测试工艺条件对镀液和镀层性能的影响并将自制光亮剂与商业化光亮剂进行比较。

1 试验

1.1 试验仪器及药品

试验所用仪器:整流器,267mL赫尔槽,进口赫尔槽试片(铁基亮片),体积为3L的PP槽,测厚仪,尺寸为8cm×15cm的铁基门锁盖板。

试验所用药品:ZnO(AR),NaOH(AR),光亮剂 H-A,B(H 组),三剂型(J组)、四剂型(C组)及单剂型(L组)商业化光亮剂。

1.2 镀液组成及工艺条件

H-A,B均是由自制中间体配成的组合型光亮剂,原料成本低,两者需配合使用。H-A能整体改善光亮度,防止高位烧焦;H-B能改善低位光亮度并可去除条纹。

H-A为微粉红色透明液体,波美度为10.8~11.0,pH 值为6.8~7.0,其由具有光亮、整平、走位、耐温(减少脆性成分)等作用组分配制而成,无金属成分。

H-B为微黄色透明液体,波美度为12.2~12.5,pH值为6.5~6.8,其为 DE的改良体,可视作代替氰化物镀锌中氰化钠的配位剂,也是除杂剂、低区光亮剂。

其余三组皆为商业化光亮剂,具体镀液组成及工艺条件,如表1所示。

表1 镀液组成及工艺条件

1.3 基础液配制

将NaOH用计算量的1/3左右的纯水搅拌,趁热加入事先用少量纯水调成糊状的ZnO,搅拌至全部溶解,加纯水定容。搅拌1h后,加入3g/L的锌粉并搅拌1h,沉淀后过滤溶液,静置 (电解)12h以上,加入规定量的光亮剂搅拌至均匀即可。

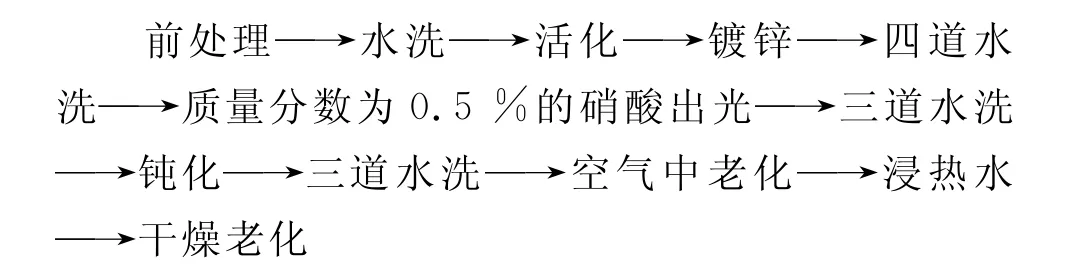

1.4 工艺流程

1.5 赫尔槽试验

(1)光亮剂的稳定性和重现性

取光亮剂H-A,B,放置一定时间后,通过物理特性及试验判断其是否变质;再对工艺参数设置极限条件,试验判断光亮剂的稳定性;最后,连续施镀多片试片,直至H-A,B消耗殆近,再按标准进行补充,观察槽液及镀片是否恢复,反复多次,初步判断此工艺的补充和消耗是否平衡。

(2)光亮度、范围及出光速率

在最佳工艺条件下采用四组光亮剂连续施镀试片,电流为1A,时间为10min。

(3)温度

结合现场实际,考察温度为35℃时四组光亮剂的施镀效果,其中电流为1A,时间为10min。

(4)极低电流下工艺的性能

在最佳工艺条件下考察四组光亮剂的施镀效果,电流为0.2A,时间为15min。

1.6 镀液和镀层性能测试

(1)电流效率

测试三种情况:工艺的上限、下限以及最佳工艺条件。在25℃,1A,20min的条件下,对5cm×10 cm的试片进行施镀,根据施镀前后的质量差,计算电流效率。

(2)分散能力

在25℃,1A,10min的条件下施镀,把所得赫尔槽试片平均分成10格,每格10mm,从距离高端边缘15mm处用测厚仪测膜厚h1,以后每增加10 mm测一点,共八点,分散能力T=h5/h1×100%(h1,h5为第1,5点处膜厚)。

(3)覆盖能力

取内径10mm×100mm的黄铜管测定镀液的覆盖能力,管的两端正对阳极,在25℃时分别用1,2,3A电流施镀20min,计算公式为:覆盖能力=镀亮长度/管长×100%。

(4)脆性

测试四种情况:工艺的上限、最佳、下限及最佳开缸量。在光亮剂超标准一倍的情况下各镀20μm厚,用老虎钳夹紧进行180°往复弯曲直至试片断裂,再用5倍的放大镜观察试片表面是否有锌屑掉落。

(5)结合力

试片在常规电流密度下镀30min,镀后置于烘箱中,温度为200℃,恒温烘烤1h后立即放入水中骤冷,观察镀层表面有无起泡、脱落等现象。

2 结果与讨论

2.1 光亮剂的稳定性和重现性

(1)保质期

取光亮剂H-A,B,放置9个月后,未出现变色、分层、浑浊、沉淀等不良现象;以1A电流施镀10 min,连续镀4片,均能得到光亮的镀层,表明光亮剂的保质期至少为9个月。

(2)镀液各组分的影响

根据工艺上限及下限配制两组镀液,在25℃下,以1A电流施镀10min,连续镀4片。试验中阴极表面高、低电流密度区气泡大小和速率均匀、圆润无流痕。镀液的浓度低时,气泡较小、较慢、较密,镀层低电流密度区比高电流密度区先亮,且时间越长镀层越亮。镀层颜色稍黄,对着阳光看底色上有微微的暗条纹,出光后均全片光亮。结合表1可以看出:在ZnO 6~15g/L,NaOH 100~135g/L的范围内,电化学效果良好,均能得到全光亮镀层,光亮剂受两种主要组分的影响小,使用起来相对稳定。

(3)光亮剂添加不足及过量

在ZnO 12g/L,NaOH 130g/L,25 ℃的条件下,改变H-A,B的体积分数,以1A电流施镀10 min,观察镀层状况,结果如表2所示。

表2 光亮剂的体积分数对镀层的影响

由表2可知:只有两剂都减半时影响明显,且易判断补充。H-B剂过量时,无不良影响,这可能跟H-B剂本身的结构有关[9]。故 H-B剂可随 H-A剂按一定比例添加,也可一次性足量添加,平时只加H-A剂即可。可见光亮剂稳定性高,添加范围宽,维护方便。

(4)消耗和补给平衡

以1A电流施镀10min,连续镀6片后,赫尔槽试片高位的左下脚逐渐烧焦,低位逐渐发暗变黑;镀第8片时,中低位出现少量白色条纹,按工艺补充H-A 1.5mL/L,H-B 3.75mL/L后恢复全片光亮;再镀4片后,高位的左下脚逐渐烧焦,低位逐渐发暗变黑,再按工艺补充 H-A 1.5mL/L,H-B 3.75 mL/L后恢复全片光亮。以上步骤重复10次后,镀较长时间待光亮剂耗尽后,重新按照开缸量加入光亮剂,赫尔槽试片恢复全片光亮。可以看出体系中各组分的消耗和补给保持平衡。也表明两剂中各组分的配比及电化学作用已协调稳定,反面作用互相得到制约,电镀时已不显现。

2.2 光亮度及范围效果比较

在最佳条件下,四组光亮剂都能得到光亮镀层,每组赫尔槽试片均随电镀时间的增加而逐渐光亮。H组在1min内可得到稍带黄色的光亮镀层;3min时,可得到近似亮镍的淡黄色光亮镀层。光亮性试验结果表明:H组光亮度最佳,结晶细腻平滑,出光后全片光亮,表明开缸量适合;L组效果最差,可能与ZnO的质量浓度过高及光亮剂本身的性质有关。总体效果的顺序为:H>J>C>L。

2.3 温度的影响

随着温度的升高,低电流密度区的质量逐渐变差。光亮性试验结果表明:J组受影响最小,可保持全光亮;H组稍有影响,但出光后可获得全光亮镀层。总体效果的顺序为:H>C>J>L。

2.4 极低电流的影响

极低电流下试片效果变差。光亮性试验结果表明:H组的光亮范围佳。总体效果的顺序为:H>J>C>L。

2.5 电流效率

在不同工艺条件下测得的电流效率,如表3所示。由表3可知:工艺在最佳及上限条件时,电流效率高,故生产中将工艺条件控制在最佳或上限。

表3 电流效率

2.6 分散能力

选取H组工艺范围的上限、下限及最佳条件进行试验,结果如表4所示。由表4可以看出分散能力良好。

表4 分散能力

2.7 覆盖能力

在最佳条件下进行试验,管内壁均有镀层,以镀亮深度计算,结果如表5所示。由表5可以看出覆盖能力佳。

2.8 脆性

四种情况下试片表面均无锌屑掉落,特别是光亮剂的体积分数超过工艺范围较多时也无锌屑掉落。说明光亮剂对镀层脆性的影响是很有限的,反映出本工艺既光亮又柔软的特性。

2.9 结合力

镀层表面无起泡、脱落等现象。

表5 覆盖能力

3 结论

通过电镀试验研究由自制中间体配成的双剂型锌酸盐镀锌光亮剂H-A,B的性能和应用方向。结果表明:该光亮剂剂型合理,总体性能优越,特别是光亮剂出光快,稳定性好,添加范围宽,产耗比佳;在ZnO 6~15g/L,NaOH 100~135g/L范围内可获得既柔软又全亮的镀层,且结晶细致,易钝化;高温及极低电流时镀层状况良好,工艺生产维护方便,实用性强,外观符合国内市场对亮度的要求,商业前景广阔。

[1] 胡耀红,袁国伟,梁国柱.锌酸盐镀锌添加剂及其研究动态[J].材料保护,2002,35(1):35-36.

[2] 何生龙.环保锌中金属杂质的秘密[J].电镀与涂饰,2005,24(8):52-53.

[3] 范文学,何向明,刘殷.锌酸盐镀锌和三价铬钝化的管理和维护[J].电镀与环保,2009,29(1):44-46.

[4] 时毅容,陈厚敏,郎春波.FK-303耐高温碱性锌酸盐环保镀锌光亮剂的应用[J].表面技术,2002,31(4):59-61.

[5] 王朝铭.DE-81(3)型碱性锌酸盐镀锌工艺的应用[J].电镀与涂饰,2005,24(4):41-43.

[6] 邓念超,胡遐林,常晓波,等.碱性锌酸盐镀锌添加剂的研究[J].材料保护,2007,40(2):23-26.

[7] 沈品华,屠振密.电镀锌和锌合金[M].北京:机械工业出版社,2001.

[8] 顾卫忠,沈婉萍.氯化钾镀锌及三价铬钝化工艺的应用[J].腐蚀与防护,2008,29(3):37-38.

[9] 张瑞芝.锌酸盐镀锌添加剂和光亮剂的有效搭配[J].电镀与精饰,1994,16(3):29-31.

A Study of Zincate Bright Zinc Plating Technology

HUANG Rong-yi,BU Shui(Lida Hardware Products(Kunshan)Co.,Ltd.,Kunshan 215321,China)

The properties and application direction of the two-component zincate galvanizing brightener H-A and B prepared from self-made intermediate were studied through electroplating tests.The results show that the formulation of the brightener is reasonable and its overall performance superior,especially the brightener is fast in brightening,high in stability,wide in addition range and good in production/consumption ratio;in the range of ZnO 6~15g/L and NaOH 100~135g/L,a soft and fully bright coating can be obtained,and moreover the crystals are fine and easy to passivate;the coating condition is good at high temperature and very low current,and the technological production is easy in maintenance and very practical.The coating appearance is in line with the requirements of the domestic market on brightness.Its business prospect is promising.

galvanization;zincate;additive;bright;practical

TQ 153

A

1000-4742(2012)04-0015-04

2011-04-01