林内作业机中央变速器传动机构的设计

渠聚鑫,郭克君,满大为,汤晶宇

林内作业机中央变速器传动机构的设计

渠聚鑫1,2,郭克君1,2,满大为1,2,汤晶宇1,2

(1.国家林业局 哈尔滨林业机械研究所 黑龙江 哈尔滨 150086;2.中国林科院 林业新技术研究所 北京100091)

对林内作业机中央变速器传动机构的主要零部件做了详细分析和参数设计,研究并确定了变速器的传动方案,对各档位的齿轮传动机构做了系统的论证说明,满足林内作业机的多档位变速需求,为林内作业机的整体功能实现提供了理论基础和有力保证。

变速器;机构设计;多档变速

林内作业机是为了适应林区多变的地况条件下的作业需求而设计,它具有转弯半径小,驱动力大,爬坡能力强,多档位,林间通过性能优等特点。作业机可以配备各种形式的专用设备从而用于满足不同的林业生产需求:挖穴、开沟、施肥施药、中耕除草、林果采摘集运、伐根清理、卫生清洁、工程施工和运输等等。林内作业机中央变速器是其最重要的部件之一,具有动力性能强,体积小,传递效率高,实现了9进3退共计12档速度的输出,满足林间生产作业各种需求。

1 变速器的功用和要求

变速器是机械式传动系中的一个重要部件,它的功用是根据作业机在不同的行驶条件下提出的要求,改变发动机的扭矩和转速,使作业机具有适合的牵引力和速度,并同时保持发动机在最有利的工况范围内工作。为保证林内作业机倒车以及使发动机和传动系统能够分离,变速器具有倒档和空档。在有动力输出需要时,还应有功率输出装置[1]。

变速器应满足的基本要求是:应保证作业机具有高的动力性和经济性指标。作业机的整体设计时,根据作业机载重量、发动机参数及汽车使用要求,选择合理的变速器档数及传动比;工作可靠,操纵轻便。林内作业机在行驶过程中,变速器内不应有自动跳档、乱档、换档冲击等现象的发生;重量轻、体积小、传动效率高。为减小齿轮的啮合损失,应有直接档。提高零件的制造精度和安装质量,采用适当的润滑油都可以提高传动效率;噪声小。选择合理的变位系数,提高制造精度和安装刚性可减小齿轮的噪声[2-3]。

2 中央变速器的传动方案

林内作业机中央变速器由传动机构与操纵机构组成,采用两级变速的组成式变速箱,传动机构最终获得9进3退共计12档速度。多档位是由档位杆和变速杆结合共同实现的,档位杆通过拨叉调节共有3个前进档位和1个后退档位,变速杆通过拨叉控制驱动执行机构实现驱动轴与不同齿轮的结合而获得高、中、低3种速度,最终变速器的输出速度为12种。变速器档位数的增多可提高发动机的功率利用效率、作业机的燃料经济性及平均车速,从而可提高林内作业机的运输效率,降低运输成本。采用手动的机械式操纵机构和具有独立操纵机构的副变速器,实现迅速、无声换档。

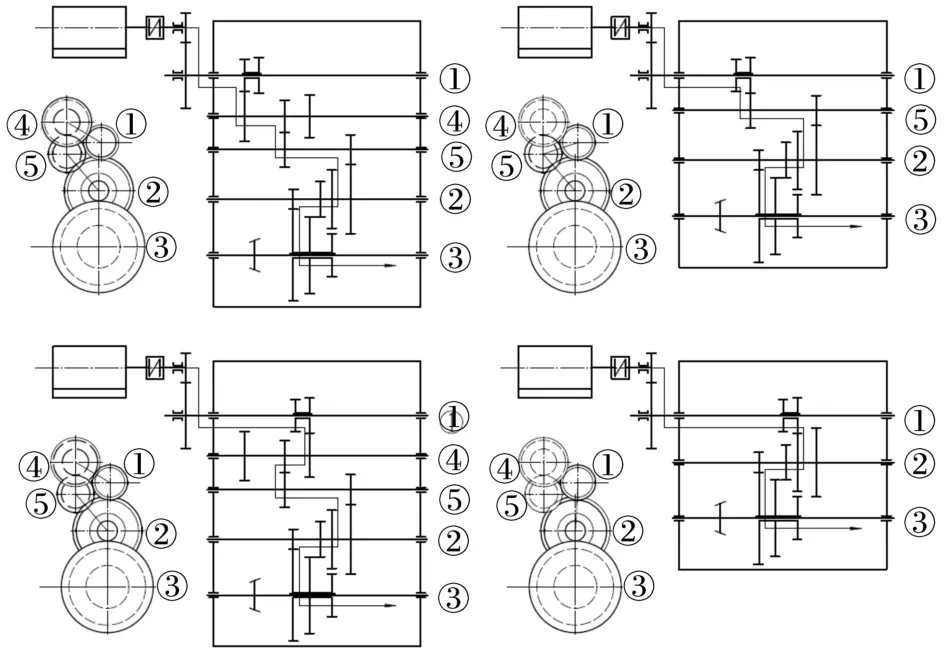

图1 林内作业机中央变速器的动力传递Fig.1 Schematic of power path in central transmission

林内作业机中央变速器传动部分由7根轴和22个齿轮(包括齿轮轴)组成,动力传递如图1所示。传动轴1,1&2档轴4和倒档轴5,中间轴2和驱动轴3分别在三个不同的平面内,并通过不同齿轮对的啮合可以获得(3+1)×3=12个档位。输入轴0通过离合器与发动机相连,驱动轴3通过锥齿轮及其他中间传动部分与前后桥差速器相连,动力输出轴6为后悬挂设备提供动力。

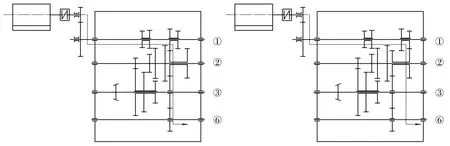

各档位动力传递简图如图2所示,下面分三种情况分析说明:

图2 各档位的动力传递Fig.2 Schematic of power path in each gear

1) 一档与二档:发动机的动力通过位于发动机和变速箱之间的离合器,经输入轴0、直接进入传动轴1。传动轴上的双联齿轮可通过拨叉移位分别与1&2档轴4上的齿轮啮合,轴4和倒档轴5是常啮合传动,倒档轴5反过来驱动中间轴2,最终将动力传递给驱动轴3(见图2左上及左下)。

2) 倒档:传动轴1通过双联齿轮移位,驱动倒档轴5,接着驱动中间轴2,然后再将动力传递给驱动轴3(见图2右上)。

3) 三档:在这种情况下,传动轴1直接驱动中间轴2,然后将动力传递给驱动轴3(见图2右下)。

中、高、低变速齿轮都位于驱动轴3上,通过内置的定位键滑动分别与驱动轴3实现联动,它们分别与中间轴2上相对应的齿轮是处于常啮合传动状态的。

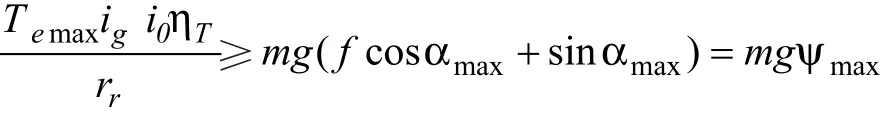

传动轴1上的后输出双联齿轮通过移动可分别与中间轴上的双联齿轮啮合,从而将动力通过轴2,轴3的常啮合齿轮传递给动力输出轴6(见图3)。

3 变速器主要传动技术参数

3.1 变速器主要参数的选择

(1) 档数和传动比:林内作业机中央变速器共

图3 后输出的动力传递Fig.3 Schematic of power path in output shaft

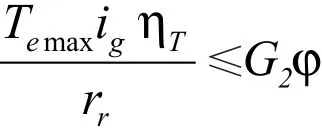

有12档位,选择最低档传动比时,应根据其最大爬坡度、驱动轮与路面的附着力、作业机的最低稳定车速以及主减速比和驱动轮的滚动半径等来综合考虑、确定。作业机爬坡时车速不高,空气阻力可忽略,则最大驱动力用于克服轮胎与路面间的滚动阻力及爬坡阻力。故有

则由最大爬坡度要求的变速器一档传动比为:

式中 m为车辆总质量;g为重力加速度;ψmax为道路最大阻力系数;rr为驱动轮的滚动半径;Temax为发动机最大转矩; i0为主减速比;η为传动系的传动效率。

根据驱动车轮与路面的附着条件:

求得的变速器一档传动比为:

式中G2为车辆满载静止于水平路面时驱动桥给路面的载荷;φ为路面的附着系数,计算时取φ=0.5~0.6。

(2) 中心距:中心距对变速器的尺寸及质量有直接影响,所选的中心距、应能保证齿轮的强度。中心距可根据发动机标定扭矩, 参考已有变速器的统计数据而得出的经验公式初定。

(3) 齿轮模数:设计齿轮时应在满足弯曲强度的前提下采用较小的模数。为了制造方便,变速箱各个齿轮采用统一的一种模数,模数可按统计资料初步选定,根据发动机标定扭矩初步确定模数m=3。

(4) 齿轮变位系数:齿轮的变位是齿轮设计中一个非常重要的环节。采用变位齿轮,除了为避免齿轮产生根切、凑中心距以外,它还影响齿轮的强度,使用平稳性,耐磨性、抗胶合能力及齿轮的啮合噪声。为保证各对齿轮有相同的中心距,此时应对齿轮进行变位[4-11]。

3.2 各档传动比及其齿轮齿数的确定

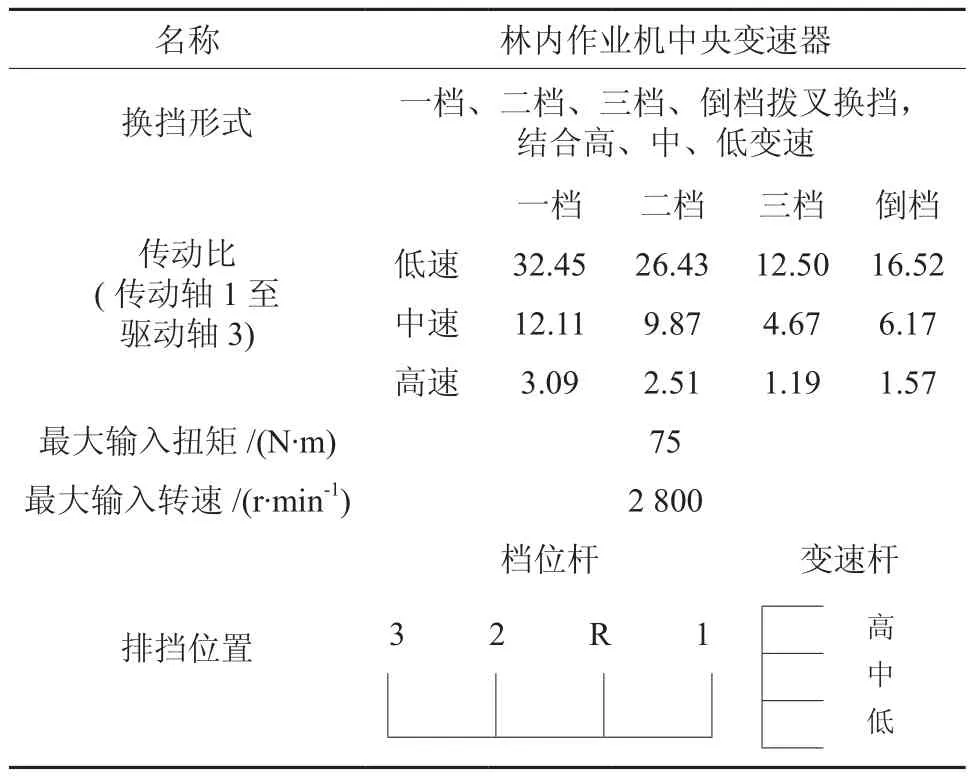

在初选了中心距、齿轮的模数后,可根据预先确定的变速器档数、传动比和结构方案来分配各档齿轮的齿数。通过反复的设计计算,最终得到林内作业机中央变速器主要的技术参数如表1所示。

表1 林内作业机中央变速器技术参数Table1 Technical parameters of central transmission for forest task machine

4 变速器的操纵机构设计

在挂档的过程中,若操纵变速杆推动拨叉前后移动的距离不足时,齿轮将不能在完全齿宽上啮合而影响齿轮的寿命。为了防止这种情况的发生,设计变速器操纵机构时应设置自锁装置。林内作业机中央变速器采用档位杆与变速杆组合操作,设置用弹簧压紧的球形锁定器来保证全齿宽参加啮合,并防止自动跳档和挂档。挂档机构示意见图4。

图4 挂档机构Fig.4 Transmission shift mechanism

5 结 论

林内作业机中央变速器实现了12档行进速度和高低两种后悬挂动力的输出,满足林间生产作业不同工况的需求,保证了林内作业机多速、重载、强爬坡的多功能性,将有效降低人工林间作业的劳动强度,获得良好的经济效益,整机应用推广前景十分广阔。

[1] 郝喜斌.DC10J130T多档变速箱的设计[J].机械管理开发,2001,(8):40-41.

[2] 吉林工业大学.拖拉机构造[M].北京:机械工业出版社,1974:26-41.

[3] 许家驹.我国载货汽车应推广应用多档变速器[J].汽车技术,2000,(12):47-49.

[4] 张 阳,席军强,陈惠岩.半挂牵引车自动变速器换档策略研究[J].车辆与动力技术,2006,(2):1-4.

[5] 宫文龙.7m电机车传动机构设计[J].机械管理开发,2011,(3):49-50.

[6] 甘 辉,雷正保,王素娟. 基于实车的螺纹剪切式吸能装置单电机传动系统设计[J].中南林业科技大学学报,2010,30(6):132-135.

[7] 林义彬.关于标准直齿圆柱齿轮的设计计算[J].煤炭技术,2005,(1):10-12.

[8] 程建民.一种新型的链轮传动机构设计与研究[J] .机械与电子,2011,(10):79-80.

[9] 徐 敏,李立君,高自成. 五个精确点轨迹发生铰链四杆机构的运动学仿真[J].中南林业科技大学学报,2009,29(2):107-112.

[10] 高维山.汽车设计丛书-变速箱[M].北京:人民交通出版社,1990.

[11] 李翔晟,李小青,邓海英,等. 汽车变速器能量回馈试验系统动态特性仿真[J].中南林业科技大学学报,2007,27(4):116-118.

Drive mechanism design of central transmission for forest task machine

QU Ju-xin1,2, GUO Ke-jun1,2, MAN Da-wei1,2, TANG Jing-yu1,2

(1.Harbin Research Institute of Forestry Machinery, State Administration of Forestry, Harbin 150086, Heilongjiang, China; 2.Forestry New Technology Research Institute, Chinese Academy of Forestry, Beijing 100091, China)

The main components of the central transmission, which is used in forest task machine were analyzed and theirs parameters were designed. The transmission scheme has been determined. Specially, the gear mechanisms with different gears were discussed and explained. It is proved that the designed mechanisms can meet the requirements of forest task machine’s multi- speed, and provides a theoretical basis and guarantee for achieving the overall function of the forest task machines.

forest task machine; transmission;mechanism design;multi-speed-shifting

S776.2

A

1673-923X (2012)07-0124-04

2012-04-20

国家林业局“948”项目(2009-4-69)

渠聚鑫(1984—),男,山西大同人,工程师,从事森林工程技术装备的研究与开发;E-mail: qujuxin@126.com

[本文编校:吴 毅]