硬面技术-热喷涂现状及发展

徐尚志,李玉玺,周伍喜

(1.自贡硬质合金有限公司,四川 自贡 643000;2.自贡长城硬面材料有限公司,四川 自贡 643000)

硬面技术(热喷涂、堆焊、喷焊等)和硬面材料(钨基、铬基、陶瓷等)现已广泛应用于钢铁、航空、航天、汽车、通用机械、能源、石化、纺织、造纸等行业。热喷涂技术是近年来发展较快的表面技术之一,在发达国家已取得了长足发展,在防腐、耐磨、隔热以及功能涂层、再制造方面得到了广泛的应用,为国民经济的发展做出了极大的贡献,同时在节能、减排、环保(如取代电镀硬铬、工件的修复再制造)具有其独特的作用。2009年热喷涂产业美国市场为42亿美元,日本9亿美元、德国8亿美元、中国6亿美元[1]。这表明中国热喷涂应用技术和热喷涂材料质量不高,高端科技行业热喷涂材料依赖进口喷涂材料,另一方面也表明热喷涂技术和热喷涂材料产业在中国具有极大的发展空间和良好的发展前景。依据2011年国际热喷涂会议和国内最大钨基硬面材料企业,介绍热喷涂技术和碳化钨基喷涂材料现状,对促进中国热喷涂技术和材料的发展具有十分重要的意义。

1 热喷涂技术现状及发展之国际视野

国际热喷涂会议(International Thermal Spray Congress,ITSC)于2011年9月27~29日在德国汉堡举行,是代表国际热喷涂技术现状及发展的盛会。会议主题有:燃气轮机、金属喷涂、耐磨耐腐蚀、火焰和超音速火焰(HVOF)喷涂、冷喷涂、等离子喷涂、燃料电池、模拟计算、纳米涂层、涂层分析检测、新技术、医用喷涂、基体和涂层加工、汽车、陶瓷粉末、线材、溶液喷涂等。文章从应用领域、冷喷涂、基础研究等几个方面介绍当前世界热喷涂的发展趋势和现状。

1.1 航空

热喷涂技术在航空领域应用较为广泛,如飞机发动机叶片喷涂热障涂层(黏结层+陶瓷表层)。采用等离子喷涂、超音速火焰喷涂黏结层,如NiCoCrAlY、CoNiCrAlY和陶瓷表层,如质量分数为8%Y2O3-ZrO2(YSZ)、氧化物(含稀土氧化物)掺杂YSZ改性,如TiO2+YSZ,YSZ+Al2O3或稀土锆酸镧基氧化物,如La2(Zr0.7Ce0.3)2O7[2-4]。同时也有热障涂层在火箭发动机燃烧室上应用的相关研究[5]。在沙漠地区进行军事行动的直升机主旋翼轴,容易受沙子冲蚀,采用HVOF和爆炸喷涂WC12Co,能提高其耐磨性能[6]。HVOF在航空用镁合金基体上喷涂Al-SiC涂层,能改善耐磨性能[7]。

1.2 钢铁和石油行业

钢铁工业是热喷涂应用的重要领域,在中国是仅次于热喷涂在航空工业应用的第二大行业。2009年中国粗钢产量占世界粗钢产量比重达47%[8],是名副其实的钢铁大国,但不是钢铁强国,一些高品质的钢材还是需要大量进口。其中较重要的原因是中国热喷涂在钢铁行业应用较少有关。如高炉的风口、高温退火炉辊、热辊板的输送辊、支撑辊、校直辊、镀锌的提升辊、沉没辊等,这些部件上采用热喷涂涂层后能大大提高工效,降低成本,提高产品的质量,效益显著[9-10]。

2011 ITSC会议上日本专家Namba调查了全球热喷涂应用在钢铁行业相关的专利,调查结果表明1990—2009年日本专利占39%,美国专利占22%,欧洲专利占17%,中国专利占9%,韩国专利占6%,俄罗斯专利占3%,巴西专利占3%,印度专利占1%[11]。相对于日本、欧美等发达国家,中国热喷涂在钢铁行业的应用较少,发展空间巨大。

会议相关的详细报道还有以NiCrAlY和Y2O3粉末为原料,采用团聚烧结和混合方法制备NiCrAlY-Y2O3喷涂粉末,通过HVOF DJ2700喷枪制备涂层,通过对各涂层高温下与MnO、Fe3O4等的反应,用以模拟钢铁行业炉辊抗积瘤。研究结果表明,采用团聚烧结法制备的粉末其涂层具有优异抗锰氧化物积瘤,但对抗铁氧化物积瘤性较差,以团聚烧结粉末为原料,其涂层抗积瘤性能高于以混合型粉末为原料制备的涂层[12]。

热喷涂技术在燃气、石油输送管道、闸阀表面喷涂防腐和耐磨涂层中有广泛的应用,应用较多地为HVOF喷涂WC10Co4Cr涂层。

1.3 新能源、新设备和燃气轮机

固体燃料电池(SOFC)现朝着平板、薄板方向设计,包括阳极、电解质、阴极和保护层等。目前固体燃料电池的材料设计及生产技术已成熟,主要问题是制备问题,热喷涂技术(低压等离子喷涂、真空等离子喷涂)已成为最受欢迎的技术。热喷涂在SOFC上的成功应用,是热喷涂技术在新能源方面的最新应用,同时也推动了相关喷涂材料的发展。如等离子喷涂LaSrMnO(LSM)喷涂材料,德国H.C.Starck公司已经开始该材料及相关材料的生产和销售[13]。研究人员对于锂离子电池用的电极材料LiFePO4,采用液相等离子喷涂制备对其性能也进行了相关的研究报道[14]。

热喷涂技术的发展离不开设备的更新,每届国际热喷涂会议都会有相关新设备的报道。GTV HVOF喷涂用K2喷枪因其低温高速设计,喷涂金属涂层如Cu涂层,涂层氧含量仅为0.04%,媲美于冷喷涂[15]。采用高压HVOF喷涂系统,燃烧室压力能达到1~3MPa,焰流低温高速,喷涂316L不锈钢粉末,沉积效率能达到90%[16]。

工业燃气轮机叶片都开始采用等离子喷涂热障涂层,如YSZ、La2Zr2O7、Sm2Zr2O7、Gd2Zr2O7涂层体系,在国外应用较为广泛,也是目前国内较为热门的研究领域[17-18]。

1.4 机械耐磨

热喷涂技术在耐磨领域历来是每届国际热喷涂会议的重大组成部分,因为几乎所有工件表面都存在着磨损,表面强化和修护是未来科技发展趋势,特别是随着资源的紧张,表面技术在耐磨行业有着广泛的应用同时也推动了热喷涂耐磨材料的发展。耐磨涂层应用较广的为:喷焊(火焰喷涂+重熔)NiCrBSi合金,这也是在耐磨领域应用最为广泛和研究较多的,如HVOF喷涂Fe31Cr12Ni3.6B0.6C涂层、电弧喷涂NiCrBSi重熔后的微观结构和耐磨性研究等;HVOF喷涂、冷喷涂碳化钨基涂层,碳化铬基涂层在耐磨领域应用、研究最为广泛;中国高端行业碳化钨基喷涂粉末都依赖进口如飞机起落架、沉没辊、瓦楞辊等的喷涂;随着冷喷涂、温喷涂制备碳化钨基涂层技术的发展,对碳化钨基喷涂粉末也有了新的要求,如粉末粒度要求为-20μm+5μm[19-20]。

1.5 冷喷涂

冷喷涂技术因其低温高速,喷涂过程中材料几乎无氧化现象,如喷涂Al,Mg,Cu,钢,FeB,FeAl,TiO2等,已成为最近几届热喷涂会议的专项报道内容。近年来冷喷涂应用飞速发展,应用领域涵盖汽车、电子、镀膜等高端技术行业。低压冷喷涂(Lowpressure cold spraying,LPCS)Zn+Al+Al2O3,Zn+Cu+Al2O3和Zn+Ni+Al2O3修复铸件缺陷[21];冷喷涂Ta涂层,Ta具有高熔点,涂层具有优异的耐腐蚀性能,现常用于电容器中[22]。冷喷涂纯铜和铜合金,如Cu4Cr2Nbm,具有电导率高和热导率高的特点,在电子行业有着广泛的应用。冷喷涂应用未来会变得越来越广泛,特别是在制备靶材方面有其独特的优点。

1.6 纳米结构和新材料

纳米结构涂层、粉末和新材料,历年是国际研究的热点。HVOF喷涂制备纳米结构WC12Co涂层,所采用喷涂粉末粒径为-10μm+2μm,WC晶粒尺寸为400nm,德国DURUM公司已工业化生产[23]。Melenyk[24]研究了采用不同晶粒尺寸碳化钨为原料制备的WC10Co4Cr粉末,如WC晶粒尺寸>1.2μm(常规结构)、WC晶粒尺寸0.2~0.4μm(细晶结构)、WC晶粒尺寸~0.2μm(超细晶结构);WC晶粒尺寸<0.2μm(纳米结构),制备各WC10Co4Cr涂层(HVOF喷涂),研究结果表明细晶结构涂层的耐磨性相对于常规结构涂层,其耐磨性有所改善。随着传统粘结相Co相资源的紧张和对身体健康的危害,这两年国外公司开展了新粘结相喷涂粉末的研究,并已有相关产品出来。WC、碳化铬基新型喷涂粉末,粘结相为FeNiCr、316L等,粒径-45μm+15μm,涂层具有优异的耐腐蚀和抗氧化性,用于海岸、采矿、电站[25]。

1.7 生物医用和造纸印刷

热喷涂技术在医用行业的应用越来越广泛。如真空等离子、HVOF喷涂Ti、羟基磷灰石、羟基磷灰石+Ti涂层用于医学行业(牙科、骨科)[26]。爆炸喷涂TiO2-Ag,如沉积在空调Cu线圈上能抑制细菌的生长,保持清洁[27]。

欧美发达国家热喷涂技术在造纸印刷行业应用已相当成熟,如造纸行业电晕辊等离子喷涂Al2O3+TiO2涂层,瓦楞辊HVOF喷涂制备WC10Co4Cr涂层[28]。国内热喷涂在该行业的应用还处在起步阶段,且所用喷涂粉末要依赖进口。

1.8 基础研究

基础研究是每届国际热喷涂会议的重点,是新产品开发走向市场的必经之路,国外公司非常重视基础研究:应用检测分析研究,如热障涂层(TBC)抗热震性能、Cr2O3-TiO2涂层电阻率、电镀法测定热喷涂陶瓷涂层层间孔隙、涂层结合强度和剪切强度、热障涂层黏结层抗氧化性、Cu涂层的导电性、电弧喷涂Mo合金及含Mo相涂层的耐腐蚀性和耐磨性、Ni基和Fe基涂层在垃圾焚烧炉中的耐腐蚀性、TiO2涂层力学性能、Ni20Cr涂层耐熔盐腐蚀;低压等离子喷涂MoB/CoCr涂层,在熔融Al-质量分数为12.07%Si的耐腐蚀研究,用于钢铁行业工件,如镀锌线沉没辊;低温HVOF喷涂Ti涂层,其涂层具有优异的耐腐蚀性能,适合于海洋环境,未来在海洋应用非常广泛;工艺研究如干冰粗化基体;冷喷涂过程的监测;喷砂时间对涂层性能的影响;涂层模拟计算:温度场、应力场;黏结层材料和热处理对HVOF、APS喷涂热障涂层性能的影响。

2 国内碳化钨基喷涂材料技术研究现状及发展

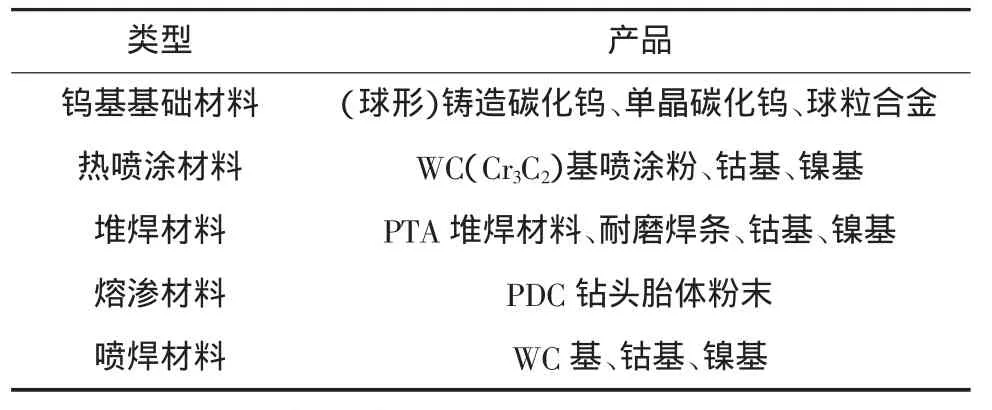

目前,国内碳化钨基喷涂材料技术已取得了一定的进步,该文主要以自贡长城硬面材料有限公司为例。自贡长城硬面材料有限公司(ZTC)成立于2009年4月,系由自贡硬质合金有限责任公司与瑞士HF Technologies AG发起设立的合资公司,公司目前主要产品如表1所示。经过3年的发展ZTC现已成为国内较大的碳化钨基、碳化铬基硬面材料生产企业,主要生产热喷涂材料、钨基堆焊材料、钨基喷焊材料、金刚石石油钻头熔渗胎体材料,其中热喷涂材料现具备200t的生产能力,90%以上的产品出口到欧美地区。

在热喷涂领域中耐磨耐腐蚀占据了大部分应用领域,而在耐磨耐腐蚀领域中广泛应用地为碳化钨基喷涂粉末。ZTC现生产的WC基喷涂粉:WC6Co、WC12Co、WC17Co、WC10Co4Cr、WC9Co5Cr1Ni、WC10Ni、WC-20Cr3C2-7Ni、Cr3C2-20NiCr、Cr3C2-25NiCr;粒度:-53μm+20μm、-45μm+15μm、-45μm+11μm、-38μm+10μm、-25μm+5μm、-20μm+5μm等。

表1 ZTC产品表

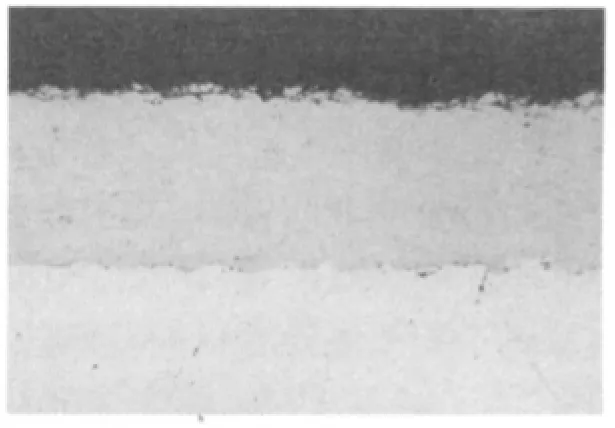

WC10Co4Cr涂层性能如表2所示,对于同一喷涂粉末涂层性能取决于喷涂参数。以ZTC产WC10Co4Cr粉末为原料,采用HVOF制备涂层,涂层微观结构非常致密,见图1。

表2 WC10Co4Cr涂层性能数据

图1 WC10Co4Cr涂层金相照片

3 结语

高端科技的发展离不开热喷涂技术的应用,如航空发动机、大飞机、高档汽车钢板、精密球阀、固体氧化物燃料电池、海洋开采(如石油开采)、工业燃气轮机等。国外热喷涂应用技术的飞速发展离不开高端热喷涂材料的支撑。碳化钨基喷涂粉作为热喷涂技术应用中最为广泛使用的耐磨耐腐蚀材料,而目前国内高端行业碳化钨基喷涂材料还依赖进口,且参加2011 ITSC会议仅有一家中国热喷涂加工企业。因此国内发展高性能热喷涂材料和应用,是推动热喷涂技术应用的关键。自贡长城硬面材料有限公司成立3年来在热喷涂材料上发展较快,产品获得了国外客户的认可,现已成为国际知名的生产碳化钨基喷涂粉末的企业之一,提升了钨资源的附加值,未来还将加大热喷涂应用方向的研发投入,从而推动中国钨行业的进步和发展。

[1]黄小鸥.中国热喷涂年鉴[M].北京:科学技术文献出版社,2010:11-19.

[2]Karaoglanli A C,Bartin/TR,Lampke T,et al.Study of oxidation behavior of TBCs with APS and HVOF CoNiCrAlY bond coatings[C]//2011 InternationalThermalSpray Congerence.Hamburg,2011,DVS276:943-947.

[3]Jarligo M O,Mauer G,Mack D,et al.Advanced thermal barrier coatings from Ti-doped YSZ systems[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:976-981.

[4]Xiang J Y,Chen S H,Huang J H,et al.Preparation and thermophysical properties of La2(Zr0.7Ce0.3)2O7ceramicmaterial[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:966-970.

[5]Schloesser J,Bäker M,Rösler J,et al.Thermal Barrier Coatings for rocket engines[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:952-955.

[6]Clavette P L,Nardi A J,Laube B L.Erosion resistance of WC-12Co High Velocity Oxy-Fuel coatings[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:246-251.

[7]López A J,Rams J,Torres B.Influence of HVOF spraying parameters on the wear resistance of Al-SiC composites coatings deposited on ZE41Amagnesium alloy[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:696-700.

[8]杨忠敏.河北钢铁业自主创新存在的问题及对策建议[J].河北企业,2010,(8):47-48.

[9]Matthews S,James B.Reviwe of thermal spray coating applications in steel industry:Part 1-Hardware in steelmaking to the continuous annealing process[J].Journal of Thermal Spray Technology,2010,19(6):1267-1276.

[10]Matthews S,James B.Reviwe of thermal spray coating applications in steel industry:Part 2-Zinc pot hardware in the continuous galvanizing line[J].Journal of Thermal Spray Technology,2010,19(6):1277-1278.

[11]Namba Y,Tani K,Akashi J.Trends of thermal spray technology in steelindustryfromtheviewpoint of patent applications in Japan[C]// 2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:37-41.

[12]Yu C S,Huang T S,Huang J Y,et al.Build-up resistance of HVOF thermal sprayed NiCrAlY-Y2O3cermet coatings[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:53-59.

[13]Brüning B,Gries B,Goslar/D,et al.New thermal spray powders for SOFC components[C]//2011 InternationalThermalSpray Congerence.Hamburg,2011,DVS276:149-151.

[14]Chien K L C,Golozar M,Coyle T W,et al.Effect of solution chemistry on Solution Precursor Plasma Spray deposition of LiFePO4[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:149-151.

[15]Wank A,Schwenk A,Luckenbach/D.HVOF K2 vs.cold gas spraying[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:288-292.

[16]Sun B,Fukanuma H,Saitama/J.Study on stainless steel 316L coatings sprayed by high pressure HVOF[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:71-76.

[17]Tao S,Yu J,Zhao H,et al.High temperature aging behavior and order-disorder transformation of plasma sprayed Sm2Zr2O7coatings[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:258-263.

[18]Zhong X,Zhao H,Zhou X.Thermal shock resistance of gadolinium zirconate coating with addition of nano-structured yttria partiallystabilized zirconia[C]//2011 InternationalThermalSpray Congerence.Hamburg,2011,DVS276:276-281.

[19]Dizdar S,Nilsson L,Maroli B,et al.Abrasive wear of flame sprayed and fused NiCrBSi alloys[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:152-157.

[20]Kitamura J,Sato K,Gifu/J,et al.Mechanical properties of WC-Co coatings prepared by Cold and Warm Spray processes[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:161-166.

[21]Koivuluoto H,Kylmälahti M,Vuoristo P.Properties of low-pressure cold-sprayed coatings for repairing of casting defects[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:47-52.

[22]Descurninges L L,Mingault L T,Jeandin M.Influence of powder particle oxidation on properties of cold-sprayed tantalum[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:82-87.

[23]Tillmann W,Hollingsworth P,Baumann I.Nanostructured WC-Co coatingsmanufactured by fine powders(-10μm+2μm)with ultra-fine carbides(400nm)bymeans of HVOF[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:167-173.

[24]Melnyk C,Cerritos,GansertR.Investigation ofmechanical properties of coatings and bulk components of various grain sized tungsten-carbide-cobalt basedmaterials[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:179-183.

[25]Zimmermann S,Laufenburg/D,Gries B.New cermet powders for HVOF spraying with improved corrosion and oxidation resistance for offshore,mining and power generation applications[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:199-203.

[26]Altuncu E,Kocaeli/TR,Sakarya/TR.Characterisation of plasma sprayed HAp coatings on Ti Alloys[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:1247-1250.

[27]Dudina D V,Zlobin S B,Ulianitsky V Yu.Detonation spraying of TiO2-Ag powders under a controllable atmosphere[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:526-530.

[28]Abukawa S,Takabatake T,Namba Y.Electrical properties of Al2O3-TiO2plasma sprayed coatings for electrode of corona discharge[C]//2011 International Thermal Spray Congerence.Hamburg,2011,DVS276:1007-1011.