6万t/a高浓度烧碱三效列管升膜式蒸发装置运行总结

杨 展,杨金顺,朱荣声

(中国平煤神马集团开封东大化工有限公司,河南开封475003)

2010 年初,中国平煤神马集团开封东大化工有限公司上马了1 套6 万t/a 高浓度烧碱蒸发装置,并于当年3 月27 日投产运行。该装置由成都博有实业有限公司采用阿法拉伐技术设计制造,以32%烧碱为原料,其能力为50%烧碱6 万t/a。 根据开封东大化工传统市场需要,又考虑50%烧碱在10 ℃以上即开始结晶,而45%烧碱则在5 ℃左右结晶,更便于贮运,故采用45%烧碱运行。 经运行考核,该装置符合设计要求,在最大进碱流量为20 m3/h 时,仍能稳定运行。

1 装置工艺技术特点

该装置采用三效逆流升膜式蒸发工艺, 其特点是简单、紧凑、节能,6 万t/a 蒸发主装置布置在占地112 m2,高度不到4 m 的2 层框架内。 每吨折百烧碱蒸汽消耗仅为五百余公斤, 较过去的薄膜蒸发器节汽约1.3 t。

该装置将离子膜电解槽产出的八十多摄氏度的烧碱直接进入三效蒸发, 而非以往的经冷却进入原料碱贮槽后再泵送到蒸发装置。

该装置将一效蒸汽冷凝水和成品碱先与二效进碱换热,再与三效进碱换热后,输送到供汽分厂作为软水使用。 而二效、三效蒸汽冷凝水则送往化盐。

将装置合理安排各效压力、温度梯次,而三效是在-0.095 MPa 下运行, 使得各效蒸汽热量得以充分利用。

为保证装置稳定运行, 系统采用DCS 集散控制,使各工艺指标控制在设备适当的范围内。

2 设备技术特点

(1) 为适度降低造价, 选用了国产列管式蒸发器,一效选用镍十碳钢材质,二效选用310S+316L,三效选用316L。各效碱的冷却换热及三效尾气冷凝选用了阿法拉伐公司生产的板式换热器。 真空泵选用了纳西姆公司产品。 泵类除二效、三效冷凝水输送选用阿法拉伐公司所供产品外,均为杭州碱泵厂产品。

(2)选用列管式蒸发器还因其密封点少,从而密封更可靠,检修的机会更少。 列管壁较板式板厚大,可能更耐用。列管式如发生列管损坏,可采用封堵的方式修复,但会损失部分生产能力,没有板式方便。

(3)该装置设备效率高、结构紧凑、用材较省。

3 试车中出现的异常现象及解决措施

(1)泵内异常噪音。 试车初期,几乎所有泵都出现异常噪音、振动很大,在对泵及泵基础的所有紧固件重新紧固后仍未能排除。后经仔细辩听,噪音来自泵内,判断应为气蚀噪音。 一般来说,气蚀往往发生在泵进口为负压且超过气蚀余量的情况下, 而该装置的泵发生噪音多为泵进口为正压且有时正压较大的情况下,这不仅让操作人员难以理解,经验丰富的调试人员也感到疑惑。 对此现象,可解释如下。

a.泵是否在规定扬程流量下工作,不能仅仅看出口压力。 泵的扬程是介质从泵进口到出口间的压力升高值。对介质为水来说,其以米水柱为单位的进出口压力差即为扬程;但若介质非水,其进出口压力均应乘以相对密度,其压力差也是如此。

b.“气蚀”是介质在进口条件为负压且介质产生“气化”,而进入泵后压力升高,汽化气体瞬间消失产生的“水击”现象。而介质的气化与沸点有关,介质的沸点又与介质温度和压力有关,其压力越高,沸点也越高。

c.当泵的实际工作扬程较低时,流量大幅增加,进口阻力增大,进口压力随之降低,气蚀趋势就会增大。

d.当介质温度较高,如遇压力降低,沸点随之降低,一旦接近沸点,即会产生“闪蒸”、气化,即使泵进口是正压且有一定值,仍可能发生气蚀。

解决措施极为简单,只要调小出口阀门,使泵出口压力增加,流量减少,使泵的实际工作扬程接近理论扬程即可,当介质温度较高时,泵的工作扬程应相应高一些。

(2)突然不“吃”蒸汽。即当调小一次蒸汽调节阀时,蒸汽突然为零,而此时调节阀有一定的开度。 此现象发生后,曾怀疑阀门附近有异物堵塞。但经拆检并无异常。 经观察,发现与阀门设定有关,当阀门调至有30%开度显示时,阀实际已经关死,故蒸汽流量突然为零。

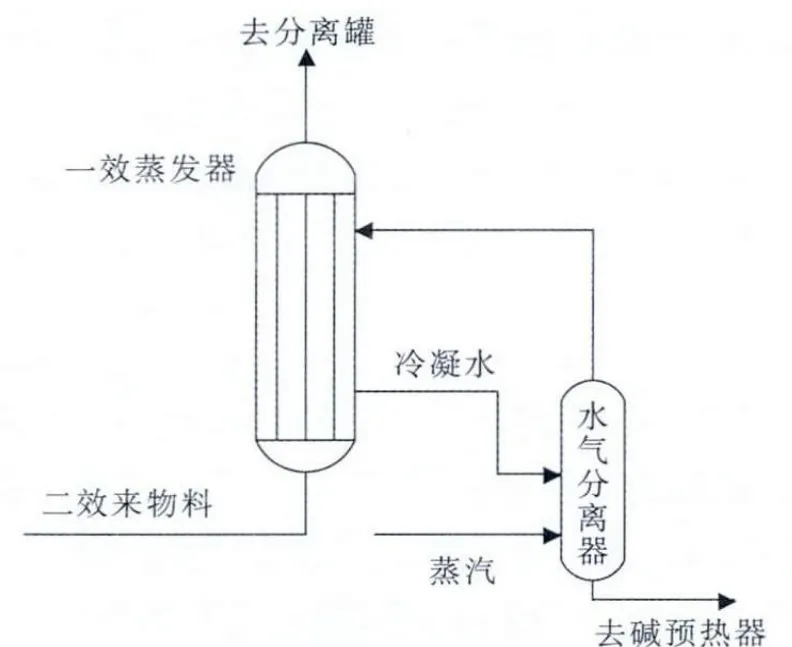

(3)调节蒸汽流量及进料流量时,结果与目的相反。类似现象不仅发生在蒸汽流量和进料流量调节,其他参数调整也有此现象。 仅以调节一效蒸汽流量为例。 在生产过程中,为了控制产品烧碱含量,引入一个重要参数,温度差,即一效蒸发汽液分离器中碱液的温度(T)与液面上的蒸汽压力(P)下对应的饱和蒸汽温度间的差值。 一效蒸汽参数见图1。

图1 一效蒸汽有关参数示意图

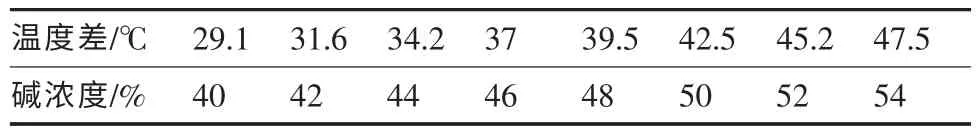

温度差与烧碱含量的近似关系见表1。

表1 温度差与烧碱含量的关系

各套装置需自行摸索实际对应关系。 产品碱浓度由化验室化验监控,如化验结果显示浓度偏低时,操作人员开大一次蒸汽调节阀, 调高蒸发器内蒸汽压力,从而增大蒸汽与在蒸碱液的温度差,以提高蒸发强度,蒸掉更多的水。 但此时会出现以下现象,本想提高温度差值, 实际上, 仪表显示的温度差值变小,使之不得不向反方调节,但产品却更不合格, 又不得不反复调节,无法达到目的。

对此现象的分析是,当调大一次蒸汽阀门后,蒸发器内一次蒸汽压力提高,蒸发强度增大,而此时二效蒸发并不会立即增加蒸汽流量, 二次蒸汽压会随即升高。 其对应的饱和蒸汽温度也随之升高。 再看分离器内碱液情况, 因其正常保有30%左右液位,新进入分离器的碱液要和原有碱液混合, 其温度提升有个过程, 这个进程明显地慢于二次蒸汽压力升高的过程。所以,温度差值不但不增,反而减少。基于此分析,暂且稳定一次蒸汽阀门。使碱液逐步混合置换,其温度逐步升高,最终温度差会升高。按此思路,其他类似现象也随之解决。

(4)一次蒸汽流量剧烈波动。 试车初期,为保证产品质量, 系统进碱量控制为8~10 m3/h。 但是,其“吃”汽量(即一次蒸汽流量)却剧烈波动,其记录曲线一会儿达4.0~5.0 t/h,一会儿为零。 观察发现其周期约半个小时,作了各种尝试调整,效果却不理想,经分析可能有以下原因。

a.一次蒸汽调节阀失灵。 因在进料量按需要调整时,蒸汽流量有时为零,在此处,控制的是一效蒸发器进汽汽压,又如前述,阀门开度为30%左右时,阀实际已经关死,流量会骤然变化,如阀瓣装配较松时,此情况更为明显。 但后来发现,即使阀在自行调节中, 开度为30%以上, 蒸汽流量仍大幅波动,显然,这不是主要原因。

b.一效蒸发器蒸汽侧周期性积水。 如蒸发器蒸汽侧积水,就会导致换热变差,曾作过如图2 的推测。

图2 一效蒸发器运行情况

蒸汽在蒸发器的管路及蒸发器内部形成一定阻力, 冷凝水管路也有一定阻力, 当蒸发器高度不足时,使冷凝水返回汽水分离器有一定困难,只有当水位有一定高度时才能排出, 从而在一效蒸发器蒸汽侧周期性积水。蒸汽在蒸发器中冷凝形成虹吸,导致器内周期性积水, 但蒸发器在蒸汽侧顶部及底部各设有不凝气排口。

c.蒸发器物料侧料液液位较低时,蒸发速率较小,形不成升膜,待料液升高一定程度,升膜才形成,很快料液又跟不上,使蒸发呈周期性,从而用汽量周期性变化。 但在调大进料量时,情况并未改善,故此原因未必成立。

d.蒸汽压力与进料量不匹配。 在试生产中,确实有情况较好的时候, 但在下一个调整过程中设法去模仿上一过程正常时参数,情况并不一定好。虽然进料量与蒸汽压力应有一定对应关系, 但运行情况反映出这不一定是主要原因。

在做各种尝试之后,分析问题是否出在前两效。经调看各效蒸发器分离罐液位记录, 发现二效液位几乎恒定,而三效虽然只有5%波动,但与一效的波动周期相同。 设想一下, 三效蒸发分离器直径为1 200 mm,而一效为600 mm,一效蒸发器列管总截面积与三效分离罐截面积相差数十倍, 三效液位变化对一效液位影响极大。 经调整三效液位, 控制PID 参数使之趋于恒定, 一效蒸发分离器液位波动大幅减少,蒸汽消耗量趋于稳定,系统转入平稳运行。

只要调整整个系统的进料量,整个系统各参数随即自动响应与之对应,操作极为方便。

(5)涉蒸汽镍设备腐蚀严重

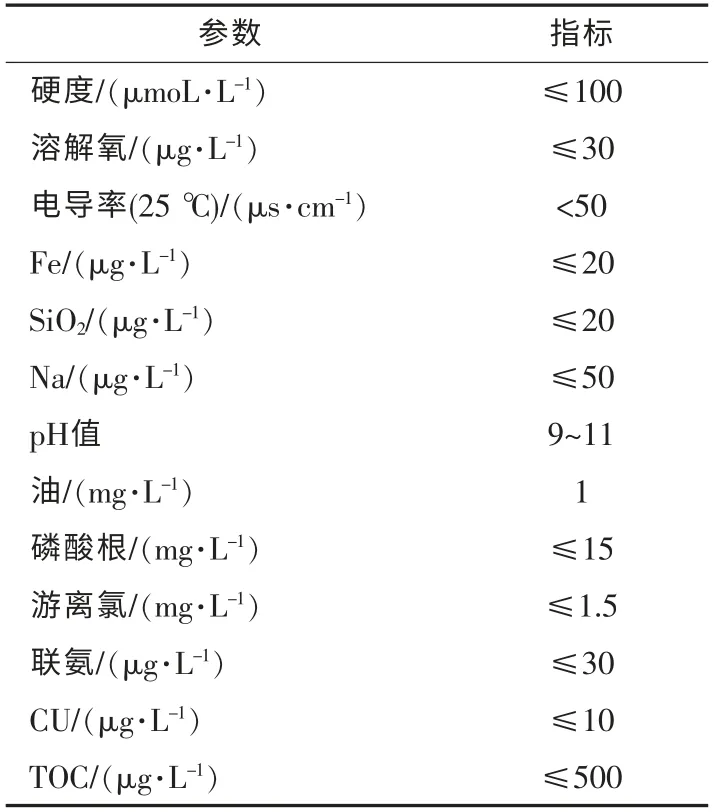

装置投入运行不久,送往供汽分厂供锅炉用水的一效生蒸汽冷凝水干扰了供汽分厂供水的正常分析化验,怀疑冷凝水有问题,几天后,在本系统的汽水分离器下部排污时,发现有不少绿色结晶物排出,经分析确定为镍盐,因蒸发器镍列管壁厚仅为1.5 mm, 问题异常严重。 联想起公司其他工段也有镍换热器蒸汽侧腐蚀,怀疑蒸汽有问题。立即请博友公司提供对蒸汽的要求,答复数据见表2。

表2 蒸汽的参数及指标

加氧给水则总氮含量(TOC)小于200 mg/L。

在不同地点联样分析的结构见表3。

查阅“腐蚀数据手册”及其他资料,蒸汽对镍并不腐蚀,对于高温烧碱来说,镍是公认的理想材料。而现实中的腐蚀很难理解。更难以置信的是,锅炉炉水的pH 值多为12.0~13.0, 而到本系统一效蒸发器后,冷凝水pH 值为6 多一点,增加了成百上千万倍的H+。 后经研究分析,蒸汽从锅炉经外管到本系统,沿途散热后,冷凝水不断析出,而蒸汽中的碳酸钠和碳酸氢钠随冷凝水排出,碱度会不断降低,而碳酸氢钠在高温下可能分解为碳酸钠、二氧化碳和水,二氧化碳溶于水呈弱酸性;而在蒸发器内,大量蒸汽冷凝后,水蒸气中CO2会富集。 再进一步查阅资料发现,湿的二氧化碳气体对镍有明显的腐蚀作用。

表3 联样分析结果

为了验证上述分析, 从一效蒸发器不凝气中取样分析,其中,二氧化碳含量高达85%,从而找到了镍腐蚀的主因。

由上述分析可知, 二氧化碳最终来源于锅炉供水,而开封东大化工锅炉供水水源为地下水,硬度较高,在软化过程中,钠离子置换了水中的钙镁离子,但总碳并未减少。 为减少蒸汽中二氧化碳对镍设备的腐蚀,必须减少锅炉供水中的总碳。 为此,在锅炉供水软化后,增加了反渗透装置,以脱盐和吹除的方式脱除锅炉供水中大量的碳酸根和碳酸氢根, 从而提高供汽质量。另外,加大了一效蒸发器不凝气的排放,从而减少其对镍设备的腐蚀。

该装置目前已安全稳定运行近三年, 与国内同类装置的镍蒸发器两三个月即损坏更换, 损失数百万元相比,大大减少了损失。

4 结论

(1)该装置经近三年运行,表明其具有装置简单、技术可靠、设备紧凑、占地较少、节约能源、自动化程度高等特点。

(2)在各泵运行过程中,必须保证有适当的出口压力,以避免“汽蚀”振动影响运行甚至损坏。

(3)必须保证各效液位趋于稳定,尤其是三效、二效液位稳定,否则,系统很难正常操作。

(4)须严格控制蒸汽中氯根、CO2含量,否则,将对镍设备造成严重腐蚀, 对于供水水源硬度较高的情况,可在软化后加反渗透装置脱除盐类,用时加大一效蒸发不凝气排放量,以减少蒸汽中CO2含量。