活性染料无盐染色工艺及机理研究

张 静, 薛朝华

(陕西科技大学 资源与环境学院, 陕西 西安 710021)

0 引言

纤维素纤维是世界上产量最大的纺织纤维[1],而活性染料已成为纤维素纤维纺织品染色最重要的一类染料[2].在传统的染色工艺中,为了提高活性染料上染率和固色率,需要加入大量无机盐促染,盐的用量范围约为30~150 g/L[3].这不仅增加了染色成本,同时染色后的污水也会对环境造成严重的危害[4].因此,近年来活性染料的无盐染色已成为印染行业的热门话题之一,目前主要通过新型活性染料、纤维素纤维改性、染色助剂和染色工艺这4个方面进行活性染料的无盐染色研究[5,6].

1 实验部分

1.1 主要药品和仪器

药品:活性红M-8B(100%)、活性艳橙K-7R(100%)、雷马素金黄RGB(100%)、普施安藏青H-EXL(100%)、壳聚糖(脱乙酰度80%~95%)、3-氯-2-羟丙基三甲基氯化铵(分析纯)、氯化钠(分析纯)、无水碳酸钠(分析纯).

仪器:分析天平、电热恒温水浴锅、卧式轧车、分光光度仪、染色摩擦色牢度仪、染色小样机、电热鼓风干燥箱.

1.2 实验方法

1.2.1 阳离子改性剂季铵化壳聚糖(CTA-CTS)的合成

称取一定量壳聚糖,在50 ℃恒温碱化后,将溶解的3-氯-2-羟丙基三甲基氯化铵(CTA)按1∶2摩尔比滴加到壳聚糖(CTS)中,然后升温至65 ℃并恒温反应10 h出料.经多次抽滤后,在60 ℃下干燥至恒重,即得到季铵化壳聚糖(CTA-CTS)[7].

1.2.2 棉织物季铵化壳聚糖(CTA-CTS)改性条件

(1)用不同浓度的CTA-CTS分别对棉织物进行浸、轧、焙烘处理,并在相同条件下进行染色,比较染色效果.

(2)按照相同的浓度CTA-CTS和浸轧条件,将浸轧后的织物进行不同温度和时间的焙烘处理,比较分析不同焙烘温度和时间对CTAS改性棉织物的上染率影响.

1.2.3 改性棉织物无盐染色工艺优化

(1)分别采用活性红M-8B、雷马素金黄RGB及普施安藏青H-EXL等3种染料,以不同浓度上染棉织物,比较分析染料浓度对染色效果的影响.

(2)分别采用3种碱剂对CTA-CTS改性的棉织物进行固色,比较不同碱剂对上染率的影响.从而确定最佳碱剂、碱剂用量和固色时间.

1.2.4 染色性能测试

采用确定的最佳CTA-CTS改性工艺和染色工艺,用活性染料对棉织物分别进行常规染色和无盐染色,对比其上染率和固色率,并对染色后的棉织物参照GB/T 3920-1997和GB/T 3921.3-1997标准分别进行干、湿摩擦牢度和耐洗色牢度测试并评级[8],对比常规染色和无盐染色色牢度的差距.

2 结果与讨论

由于壳聚糖与纤维素有相似的结构[9],较容易吸附到织物表面上,且季铵化壳聚糖大分子中的氨基由于吸附H+而带正电荷,减少了纤维上所带的负电荷,降低纤维的ξ电位,从而减少或克服染色中纤维上所带负电荷对染料色素阴离子的排斥力,使更多的染料吸附在纤维上,染料的上染率和固色率提高[10].

2.1 棉织物CTA-CTS改性条件

2.1.1 CTA-CTS浓度

以活性红M-8B和雷马素金黄RGB为例,实验结果见图1和图2所示.

图1 CTA-CTS浓度对活性红M-8B上染率的影响

图2 CTA-CTS浓度对雷马素金黄RGB上染率的影响

当CTA-CTS用量较低时,改性棉织物的上染率随其用量增加而上升;当用量达到14 g/L时,再增加用量,上染率变化不大.这可能是由于增加CTA-CTS用量,增加了棉织物上CTA-CTS浓度,提高了棉织物对活性染料的亲和力.但是棉织物的吸附具有一定饱和度,因此继续增加CTA-CTS的用量,上染率提升不明显[11].实验确定,CTA-CTS的最佳用量为14 g/L,活性染料对棉织物染色的上染百分率可达到60%.

2.1.2 焙烘温度和焙烘时间

焙烘是阳离子改性的重要步骤,否则吸附在棉织物上的CTA-CTS在染浴中会解吸并导致染料上染率降低.

以活性红M-8B为例,设计焙烘温度和时间进行实验,结果见表1所示.

表1 焙烘温度和时间对固色率的影响

由实验结果可知,随着温度的升高,活性染料的固色率增加,但是当温度升高到100 ℃以上时,固色率没有太大的变化,且延长焙烘时间对固色率的影响不大.实验确定,棉织物经CTA-CTS改性较佳的焙烘条件是:焙烘温度100 ℃,焙烘时间3 min.

2.2 无盐染色工艺条件的确定

2.2.1 染料浓度

活性染料染色分为三个阶段:上染、固色和水洗后处理.染色时,染料首先通过范德华力和氢键吸附在纤维表面,并向纤维内部扩散.然后,在碱剂作用下,染料和纤维发生化学反应形成共价键并固着在纤维内部[12].

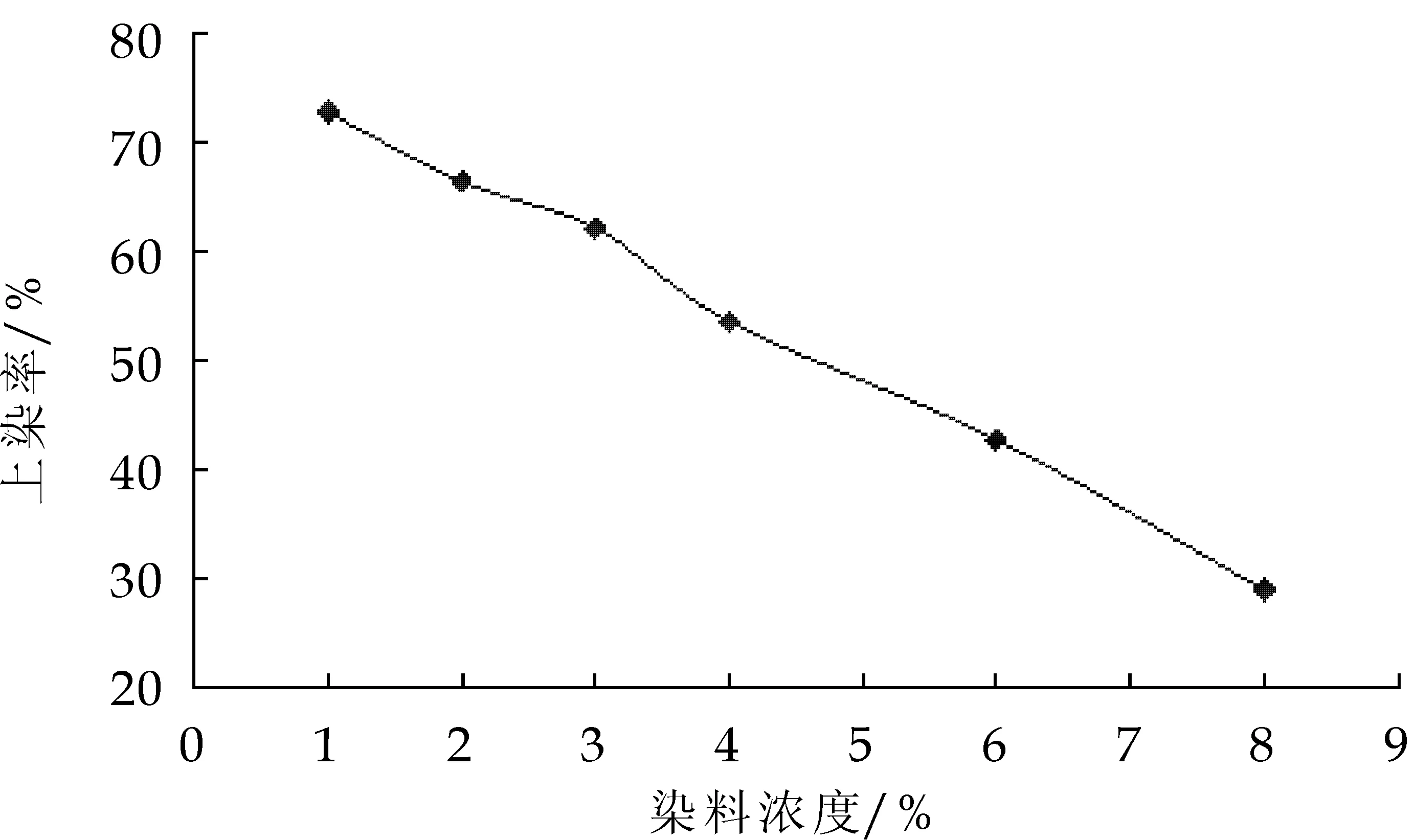

用不同染料浓度对CTA-CTS改性棉织物进行染色,实验结果见图3、图4及图5所示.

图3 活性红M-8B浓度对上染率的影响

图4 雷马素金黄RGB浓度对上染率的影响

图5 普施安藏青 H-EXL浓度对上染率的影响

由图3~图4可知,染液中染料浓度升高,染料上染率基本呈下降趋势,因此,染料浓度很大时,染料上染率反而偏低.由活性红M-8B的上染率曲线可知,染料浓度为3%(owf)时,染料上染率较高,且经比较,此时的染色深度也较好.综合上染率和色深度,取染料浓度为3%(owf)为较佳染料浓度.

2.2.2 碱剂类型

活性染料染色的第二阶段是在碱性条件下固色.通过不同碱剂对上染率和固色率的影响,确定最佳的碱剂种类.

以活性红M-8B和雷马素金黄RGB为例,实验结果如图6和图7所示.

试样1加碳酸钠;试样2加碳酸氢钠;试样3加氢氧化钠图6 不同碱剂对活性红M-8B上染率和固色率的影响

试样1加碳酸钠;试样2加碳酸氢钠;试样3加氢氧化钠图7 不同碱剂对雷马素金黄RGB上染率和固色率的影响

由图6、图7可知,使用碳酸钠作为碱剂时,染料的上染率和固色率都较高.因此,实验选择碳酸钠作为改性后棉织物无盐染色时的最佳碱剂.

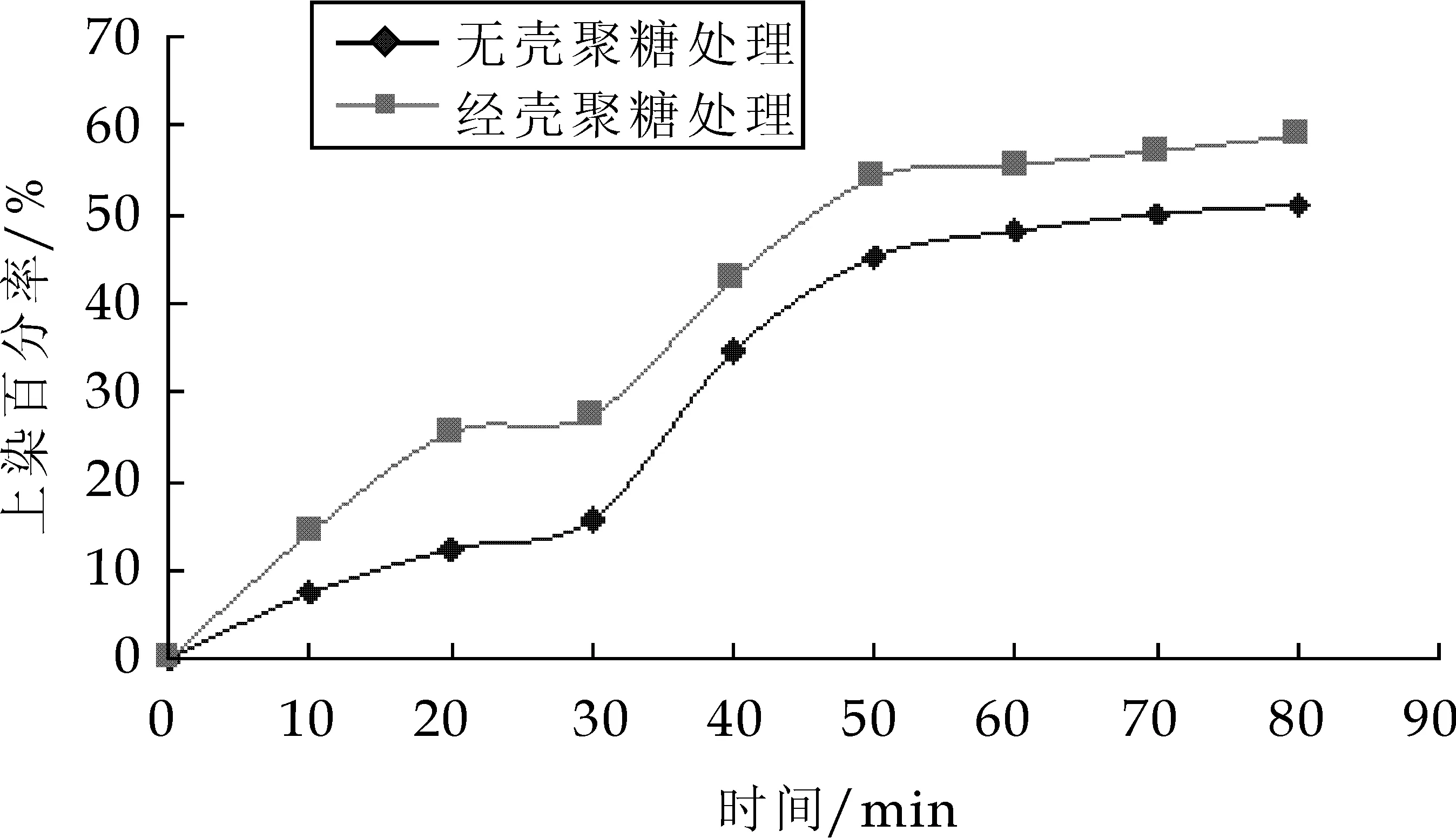

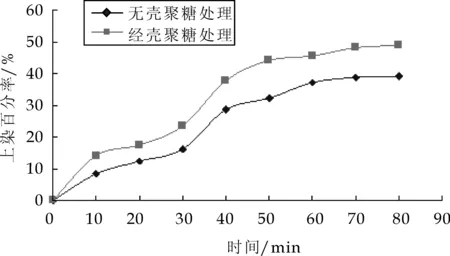

2.2.3 无盐染色上染速率曲线

由于入染时间推移和染液中染料阴离子浓度的变化,染料的上染百分率会随时发生变化.将活性红M-8B、雷马素金黄RGB和普施安藏青H-EXL,分别以未改性无盐染色和改性后无盐染色进行上染率检测,各上染速率曲线如图8~图10所示.

图8 活性红M-8B上染速率曲线

图9 雷马素金黄RGB上染速率曲线

图10 普施安藏青 H-EXL上染速率曲线

由图8~图10可知,经CTA-CTS改性后的棉织物染色时,入染20 min后上染率不再大幅提高,因此,可选择在入染30 min时加碱并升温固色;固色经过40 min后上染率也近乎达到极值,因此,固色时间控制在40 min.

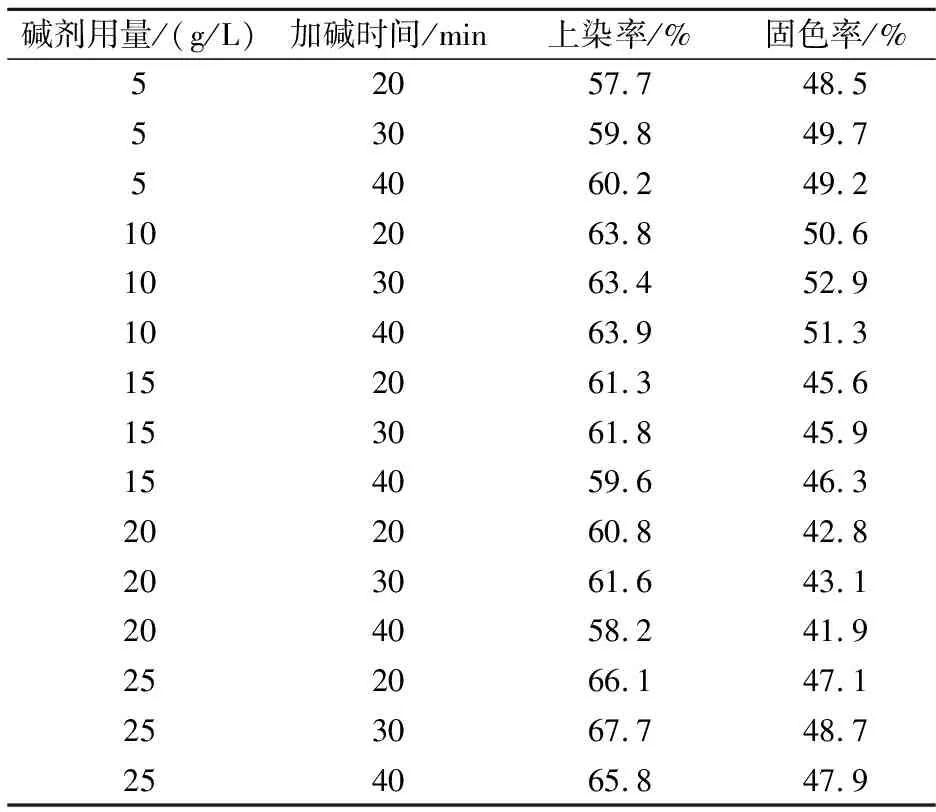

2.2.4 碱剂用量和加碱时间

由于棉织物上CTA-CTS的存在,可能改变碱剂发挥最佳效果的用量和时间.研究碱剂用量和加碱时间对改性后棉织物上染率和固色率的影响,以雷马素金黄RGB为例,实验结果如表2所示.

表2 碱剂用量和加碱时间对雷马素金黄RGB上染率和固色率的影响

分析以上数据可知,当碱剂用量为10 g/L,加碱时间控制在入染30 min时,改性棉织物具有较好的上染率和固色率.

由上述实验结果分析,可得棉织物CTA-CTS改性的最佳工艺条件为:CTA-CTS浓度14 g/L,焙烘温度100 ℃,焙烘时间3 min;无盐染色工艺为染料3%(owf),浴比30∶1,染色30 min后加碱升温固色,固色时间40 min.

2.3 优化工艺对棉织物染色性能影响

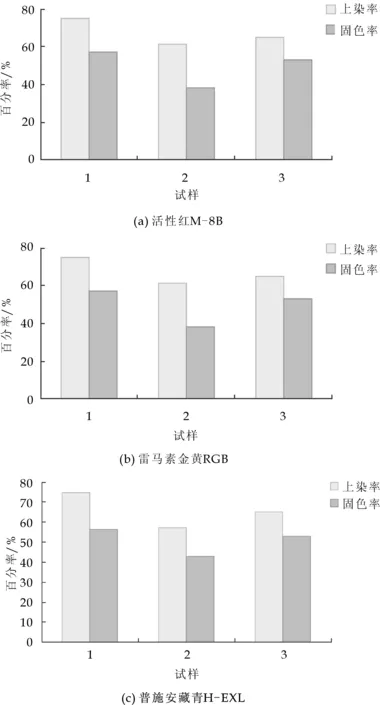

将活性红M-8B,雷马素金黄RGB和普施安藏青H-EXL分别采用未改性常规加盐染色、未改性无盐染色和改性后无盐染色,并分别测定其上染率和固色率,测试其染色牢度.

染色后棉织物样品及实验效果见图11~图13所示.

试样1常规染色;试样2无CTA-CTS处理无盐染色;试样3经CTA-CTS处理无盐染色图11 活性红M-8B染色样品

试样1常规染色;试样2无CTA-CTS处理无盐染色;试样3经CTA-CTS处理无盐染色图12 雷马素金黄RGB染色样品

试样1常规染色;试样2无CTA-CTS处理无盐染色;试样3经CTA-CTS处理无盐染色图13 普施安藏青H-EXL染色样品

由以上3个图对比可知,试样3的色深度优于试样2,但比试样1略差.

染料上染率和固色率结果如图14所示.

试样1常规染色;试样2无CTA-CTS处理无盐染色;试样3经CTA-CTS处理无盐染色图14 活性染料染色上染率和固色率

由图14可知,棉织物经CTA-CTS阳离子改性后,上染率和固色率均有较大的提高,但相比常规染色,上染率效果有一定的欠缺,而固色率效果较好,基本可满足活性染料无盐染色的染色效果.

各染料染色牢度测试结果见表3所示.

表3 改性棉织物无盐染色与常规染色色牢度比较

备注:试样1常规染色;试样2无CTA-CTS处理无盐染色;试样3经CTA-CTS处理无盐染色

由表3可知,改性棉织物无盐染色的干、湿摩擦牢度均可达到常规染色的水平,有的甚至高于常规染色,耐水洗牢度也令人满意.这说明将CTA-CTS用于棉织物表面改性,不仅可以提高染料的上染率和固色率,而且对其色牢度影响不大,甚至比常规染色色牢度更好.

3 结论

(1)季铵化壳聚糖(CTA-CTS)对于提高活性染料上染率和固色率均有一定效果,并能增加颜色深度.

(2)采用浸、轧、焙烘法将CTA-CTS溶液对棉织物进行阳离子改性,使其在棉织物纤维表面均匀分布固着,选择CTA-CTS溶液浓度14 g/L,轧余率100%,100 ℃焙烘3 min,且手感良好.

(3)增大染料浓度可以提高色深度,取3%(owf)时染料的上染率较高,且色深度良好,可达到较好的无盐染色效果.

(4)碱剂种类对经CTA-CTS改性的棉织物进行无盐染色的影响不大,且10 g/L碳酸钠的用量即可得到较好的固色率.经CTA-CTS改性的棉织物,干、湿摩擦牢度均可达到常规染色的水平,耐水洗牢度仍然较高.

(5)CTA-CTS大分子中含有大量的-OH和部分未季铵化-NH2,可与棉纤维形成氢键,减少纤维上所带的负电荷,降低纤维的ξ电位,明显降低染料阴离子与纤维负离子间的库仑斥力,有利于染料上染,从而提高上染率和固色率.

(6)实验结果表明,经CTA-CTS改性的棉织物,染料的上染率和固色率与常规加盐染色的效果还存在一定的差距,有待进一步改进.

[1] 赵涛. 染整工艺学教程:第二分册[M].北京:中国纺织出版社,2005:95.

[2] 张海燕,高旭辉,尹进阳.棉纤维活性染料的低盐染色的探讨[J].浙江纺织服装职业技术学院学报,2008,7(2):33-41.

[3] 谢孔良,孙 燕.活性染料无盐染色技术研究进展[J].纺织导报,2005(7):78-81.

[4] 陈荣圻.印染行业需要的节能减排型活性染料[J].染料与染色,2008,45(3):1-10.

[5] 房 莉,陈 英.活性染料低(无)盐染色的发展[J].纺织导报,2009(10):64-67.

[6] 胡 雯,林 红,陈宇岳.壳聚糖的研究开发及其在纺织上的应用[J].苏州大学学报(工学版),2006,26(3):14-19.

[7] 李 玲,薛旭婷,王振华,等.壳聚糖衍生物在活性无盐染色中的应用研究[J].印染,2008,34(20):5-8.

[8] 马海涛,袁琴华.壳聚糖在活性染料染色中的应用[J].上海纺织科技,2001,29(1):45-46.

[9] 贾瑞静,王潮霞.阳离子改性及其对织物应用性能的影响[J].染整技术,2008,30(6):10-14.

[10] D M Lewis,郑 敏,汪艳玲,等.活性染料的研究进展:化学和应用工艺[J].国外纺织技术,2002(2):33-42.

[11] 于小江,朱亚伟,许海军.棉纤维改性与无盐或低盐活性染色工艺探讨[J].针织工业,2011(4):39-42.

[12] 宋心远.活性染料低盐和无盐染色[J].印染助剂,2006,23(12):1-8.