炼油装置加热炉的腐蚀及应对措施

金丹(中石化洛阳工程有限公司 河南洛阳 471003)

引言:

炼油装置是如今石油的炼化中最重要的一环。而加热炉是炼油装置中最重要的一个部分。加热炉的正常运行是关系着炼油装置炼油质量的好坏的重要关键。而对于加热炉的腐蚀原因来说不仅仅只有加热物料中包含的腐蚀介质对加热炉进行腐蚀,还有燃料中生成的腐蚀介质也会使得炼油装置的加热炉炉管内外、空气预热器、加热炉的炉膛和烟道及附件等部位产生各式各样的腐蚀。另外,还有机械的冲刷也会对炼油装置的加热炉腐蚀过程起到推动的作用。

一、炼油装置加热炉的腐蚀情况

对炼油装置加热炉的腐蚀的情况是多种多样的,随着进口原油比重的加大,原油中的酸、硫、重金属含量也呈现一个上升的趋势。所以,对于炼油装置的加热炉的腐蚀情况是不能一概而论的,最重要的应该是对具体的问题进行具体的分析,炼油装置的加热炉的腐蚀的情况从以下的五个方面来做简要的分析:

第一,环烷酸、硫的腐蚀。

环烷酸(RCOOH)为原油中各种酸的混合物。环烷酸腐蚀和温度有着密切的联系。在220℃时腐蚀能力很弱,以后随温度的上升腐蚀能力逐渐加强,超过280℃后腐蚀能力又开始随温度上升而减弱。环烷酸可以直接与炉管表面高温部位的向火面管壁上铁作用,生成油溶性的环烷酸铁,随介质流出。

Fe+2RCOOH→Fe(RCOO)2+H2↑

原油中或多或少都含有硫,按硫含量的可分为三类:含硫低于0.5%称为为低硫原油;含硫在0.5%~2%之间成为含硫原油;含硫高于2%称为高硫原油。硫腐蚀重要取决于介质中含硫化物的种类、含量和稳定性。硫化物在高温时会发生分解生成H2S,其可以与炉管内表面高温部分的铁作用,生成硫化亚铁,这是一种保护膜可以减低腐蚀速度。但是当有环烷酸的存在时,其可以与这层保护膜发生作用,生成溶于油的环烷酸铁,使得腐蚀重新回到环烷酸的腐蚀起主导作用。这也就是说在低硫髙酸的情况下,发生的腐蚀更加的严重。

参与腐蚀反应的有效硫化物含量越高则对炉管腐蚀就越强。并且,硫腐蚀不是孤立存在的,硫和无机盐、环烷酸、水、氮、氢等其他腐蚀性介质共同作用,形成多种复杂的腐蚀。

第二,高温临氢环境下的腐蚀。

为提高某一种产品的收益率,有时会在介质中加入氢气。此时经常都需要在高温高压下进行临氢操作,在这种条件下氢气可分解为氢原子,其存在可引起炉管的氢损伤。同时在高温H2和H2S的共同作用下,比两者单独作用时发生的腐蚀要剧烈的多。往往会发生氢鼓泡、氢脆、表面脱碳。从而进一步引起开裂、穿孔等。

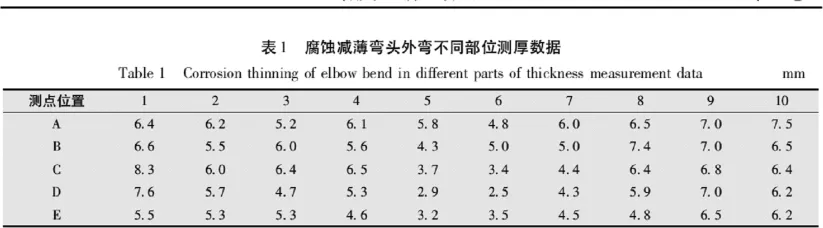

第三,介质线性冲刷的腐蚀。

炉管内高温的硫腐蚀、环烷酸腐蚀的同时,炉管还收到介质流动带来的冲刷腐蚀。以常压炉对流段急弯弯头为列:通过对腐蚀情况的实际检验和腐蚀部位的具体实验以及基本观察可以看到对流段弯头内部减薄最明显,高温部位向火面腐蚀处带锐角边缘的流线沟槽和蚀坑,内部有光滑的黑色膜的覆盖。对腐蚀产物中所含的化学元素及其含量进行射线能谱显微分析,分析结果表明:腐蚀产物中既含有Cr、Mn、Si、Al等炉管材质中所含有的元素,又含有 Fe、O、S、C、Cl、Ca 等腐蚀介质中的所含的元素。

下面就是的腐蚀测厚点的图片:

对流段急弯弯头表格图:

第四,炉管外壁介质的腐蚀。

在高温环境下,空气中的氧会和金属直接作用,生成铁的氧化物,这种表面的氧化膜能起到保护基体的作用。但是燃烧中还存在着大量的CO2,其在高温条件下会加速碳钢的腐蚀速度。

2Fe+3CO2→Fe2O3+3CO

燃料中的硫燃烧产生SO2,其在高温下能与铁的氧化物可以形成低共熔化合物,增加了铁的氧化速度,对碳钢也是具有很强的腐蚀作用。

在以含钒重油为主要燃料时,由于燃烧产生的烟气中有V2O5的存在,这种物质可以使氧化膜被迅速的腐蚀氧化。只要是与烟气接触的炉管和金属制件上均会发生。V2O5自身的融化点很低,氧化膜又会对它起催化作用,致使V2O5对于附着在金属表面的氧化膜的融化点大大降低,其抗氧化能力也随之而下降。

燃料中还可能存在有铝矾土,在其催化作用下SO2可以分解出游离态的单质S,高温条件下单质S与铁直接反应,进一步的造成碳钢的腐蚀。

高温环境下还可能存在着熔盐反应,而使得其破坏了加热炉的金属保护膜。而导致高温氧化硫化腐蚀的加剧进而出现炉管高温腐蚀。

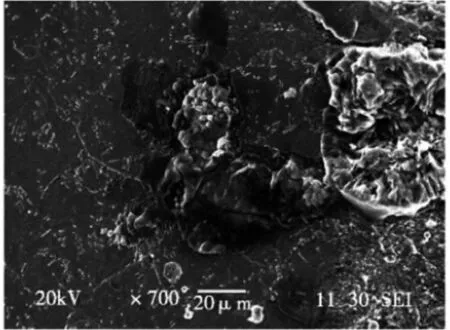

如下图是焦化装置的高温腐蚀的现象如下:

第五,低温硫酸露点的腐蚀。加热炉烟气低温硫酸露点腐蚀加热炉的炉膛的腐蚀多发生在对流室的壁板处,表现在壁板的外壁起黑点、发红,还表现在衬里的开裂,而其原因是主要是燃料中含有的硫,燃烧时产生的SO2、SO3与水蒸汽共同在露点部位冷凝,生成稀硫酸,产生低温露点腐蚀。低温露点腐蚀不仅可以炉管均匀减薄,还能在烟灰沉积物处形成腐蚀坑。除此外,空气预热器冷壁管段以及烟囱等处经常有低温露点腐蚀的发生。

二、炼油装置加热炉的腐蚀应对措施

通过上文的腐蚀情况的分析,我们很清楚的指导如果要对炼油装置加热炉上述的腐蚀问题进行解决那么就应该从加热炉的选材和其结构的设计和生产操作以及日常的检查维护等各个方面采取有效的措施而达到提高加热炉耐腐蚀性的目的。下面就以这些方面做简要的分析阐述:

第一,合理选用炼油装置加热炉的炉管耐腐蚀的材料。因为对于炼油装置加热炉的炉管来说只有正确的选用合适的加热炉的耐蚀材料,才能够做到真正而有效解决炼油装置加热炉的炉管内由于被加热介质而引起的环烷酸冲蚀和硫化起磷以及氢损伤化学性等严重腐蚀问题。

第二,采用联合手段防止或减缓炼油装置的露点腐蚀。这主要可以从炉膛壁以及空气预热器和烟囱进行分析。制造应该采用耐低温腐蚀的材料、耐蚀烧结合金涂层或非金属材料等,以及合理的设计管壁温度,定期的清洗减缓腐蚀,对于易发生低温露点腐蚀部位的金属表面可以喷涂层防露点腐蚀专用涂料。采用以上措施时,还应避免对加热炉热效率的过大影响。

第三,在炼油过程中对炼油的工艺的控制。这方面的问题主要就是要正确的使用炼油的工艺,在正确合理选择的炼油工艺之时还应该同时要对含硫的炼油装置燃料气应经脱硫装置正确的脱硫,防止硫酸的损害。还有应该尽量避免采用含钒钠高的热炉燃料,以及尽量少用含钠的炉灰清灰剂避免高温钒熔融对加热炉的腐蚀

第四,对炼油装置加热炉的维护以及检查。对于粮油装置加热炉的维护以及检查从整体来看主要可以从以下的三个方面进行。其一,那就是按照我国在炼油行业的炼油加热炉运行管理的各种法定法规,第加热炉的一些部位的定期或不定期的检查以及对炼油装置的加热炉工艺指标进行监督抽查。其二,在炼油装置的加热炉的停工检修时,应该要用高新的现代化检测技术来检测炼油装置加热炉的炉管弯管的腐蚀和冲刷、爆皮情况,而且要做到对不符合要求的部位以及组成部分进行维修或者更换。其三,那就是在炼油装置的加热炉的停工前,要仔细的对炼油装置中的加氢装置加热炉按规范进行碱洗避免应力式爆裂。

结束语:

总而言之,从上文的分析来看,炼油装置的加热炉的腐蚀是影响炼油装置的加热炉运行的重要问题,同时也是当前我国整个炼油行业必须要解决的问题。但是,我们要知道的是通过探究实践发现以及解决炼油装置的加热炉的这个腐蚀问题不是一时一刻能够解决的,这是一个系统而长久的工程。而且这不仅需要从炼油装置的加热炉的设计以及建造到使用维护以及检查维修等等整个炼油装置加热炉运行的全周期的各个环节入手,而且这还需要从炼油装置的工艺以及炼油的技术上采取不同的应对措施面对和消除各种可能产生炼油装置加热炉的腐蚀的因素,因为只有这样才能最大程度上的避免炼油装置加热炉的腐蚀发生从而保证炼油装置加热炉长周期正常的运行而传造出最大谨记效益。

[1]张德印,张扬.石化企业火焰加热炉腐蚀及防护措施[J].石油化工腐蚀与防护,2005, 22(3):25-28.

[2]于凤昌,娄世松,徐晓,等.燃油加热炉熔灰腐蚀研究进展[J].石油化工腐蚀与防护,2003.5(20):1-4.

[3]张启时.用复合衬里结构设防加热炉腐蚀环境的尝试[J].石油化工腐蚀与防护,2008.6(25):60-61.

[4]刘长爱.烟气酸露点腐蚀对炼油加热炉及余热回收系统的危害与防治[J].石油化工设备技术,2010.3(21):44-49.

[5]张力,张政伟.延迟焦化加热炉炉管结焦原因分析及对策[J].石油炼制与化工.2010(01)

[6]王赢利,王建生.炼油厂电脱盐换热器腐蚀失效分析[J].机械工程材料.2008(01)

[7]赵振荣.加热炉炉管爆管原因分析与预防[J].安全、健康和环境.2003(11)

[8]张海清.焦炭塔顶挥发线应力和腐蚀问题探讨 [J].炼油技术与工程.2007(04)

[9]秦昊春.炼油装置中调节阀泄漏问题解决方法的探讨[J].科技咨询导报.2007(09)

[10]程光旭,胡海军,沈晓艳.大型炼油装置长周期运行关键理论问题研究[J].石油化工设备.2009(06)