FDY纺丝卷绕机变频器的技术改造

梁伟雄

(广东新会美达锦纶股份有限公司,广东 新会529100)

变频器调速系统是FDY设备电气系统中重要的组成部分,它的稳定性、故障率及维修费用将直接影响生产机台的效率。上世纪90年代,我司引进了德国巴马格FDY设备纺丝线,其配套的电气调节系统采用巴马格BVS-25系列的专用变频器控制。鉴于当时电子技术的发展,变频器的控制回路、各种调节器及信号发生器都是模拟电路,其控制精度低、稳定性差、故障率高。更换IGBT逆变模块需要2 000元/只,主板驱动板需要1 000元/块,CPU控制板更需要每块数千元,因此这样的运行成本很高,同时生产设备受到很大的限制。随着现代微电子及电力电子技术的发展,全数字化、高开关频率、矢量控制特点的变频器已全面推向市场,其控制精度高、稳定性好,生产成本大幅下降。2005年,我司工程技术人员采用日本安川F7变频器,对其进行系统安装及调试。本文详细介绍了RGTK-2R4拖动柜的功能和F7安川变频器的参数设置以及制动电阻的选配,为FDY纺丝卷绕机变频器技术改造提供了理论和技术依据。

1 原卷绕机变频器的特性及现状分析

1.1 变频器的特性

德国巴马格FDY卷绕机采用巴马格BVS-25-2ZV1 9KVA的专用变频器控制,其主要特性为:采用V/f压频比控制方式、设定频率的分辨率0.1 Hz、输出频率0~400 Hz、最高载波频率4 kHz。

1.2 现状分析

随着使用时间的增加,变频器内部元件逐渐老化,电容漏电,经常出现黑屏、过流、过载等报警,通过日常维修,其弊端主要有以下几方面:

(1)主板强弱电之间没有严格分开布线,这样容易引起主板的短路,造成变频器损坏。

(2)变频器输出含有丰富的高次谐波,容易使电机的功率因数及效率下降,电动机的电流增加10%,而温升增加20%左右,影响电动机的使用寿命。

(3)IGBT逆度模块关断能力差,容易击穿。一方面由于变频多次过载或电网电压波动较大,使得其脉动电流大,主板CPU来不及反映关断采取保护措施所造成的。另一方面随着使用时间的增加,主板的驱动光耦4502、4503开始老化,电容漏电及EH10-22R驱动板损坏等也容易造成IGBT逆变模块短路击穿。

(4)输出接触器经常吸合不正常,有时会掉电、乱跳,造成变频器无输出,结果发现因为开关电源出来引接触器线包一路电源的滤波电容漏电而引起电压偏低,无故停机。

2 改造方案的提出

我司德国巴马格FDY纺丝线电气调速系统采用巴马格BVS-25系列的专用变频器控制。全线共有变频器96台,其中卷绕机变频器32台,冷/热辊变频器32台,计量泵变频器16台,油剂泵变频器16台。一种方案提出将全部变频器进行改造,仅此一项新变频器的投资就达100多万元。同时更换下来的变频器不能用作其他生产线上,造成不必要的浪费。另一种方案是保留原有系统,只对8台卷绕机变频器进行改造,这样不仅大大降低了改造成本,同时更换下来的变频器可作为其他部位变频器的备用,有效减少机台的停机时间,提高设备的生产效率。

2005年我司与北京中纺精业机电设备有限公司合作,采用日本安川CIMR-F7A4011 11 kW变频器对8台卷绕机的BVS-25-2ZV1 9KVA的专用变频器进行技术改造。

3 系统的安装

北京中纺精业设计的RGTK-2R4拖动柜是专门为巴马格卷绕机变频改造的拖动柜。每台拖动柜由8台日本安川F7变频器组成,2台拖动柜可完成对8台卷绕机16只变频器的控制功能。

3.1 卷绕机电动机驱动线

接线端子1XT为电动机驱动接线端子,从左到右前3个端子接电动机三相火线,第4个端子接电动机的接地线,按顺序如此类推。

3.2 卷绕机控制线

接线端子2XT为卷绕机的主频开控制接线端子,端子1、3、5、7、9、11、13、15接巴马格控制柜端子的A6X2的P10;端子2、4、6、8、10、12、14、16接巴马格控制柜端子的A6X2的P2。

3.3 卷绕机频率信号线

端子3XT接从巴马格的DCS上来的给定频率。端子1、4、7、10、13、16、19、22接巴马格控制柜端子的 A5X1的 P1;端子2、5、8、11、14、17、20、23接巴马格控制柜端子的A5X1的P2。

3.4 变频状态信号线

端子4XT接变频器正常运行的输出信号,端子1、3、5、7、9、11、13、15接巴马格控制柜端子的 A6X2的 P14;端子2、4、6、8、10、12、14、16接巴马格控制柜端子A6X2的P2。

3.5 RPM2023变频柜运转控制模块

RPM2023控制模块是把巴马格的DCS给定频率信号转换成实际电机转速的变频器设定频率。每面柜子配有8个模块,每个模块对应不同的通讯地址(面对模块从左到右为1~8),即对应变频器与显示板的通讯地址,在显示板上显示其对应1~8的变频参数,其接线原理如图1所示。

4 系统的调试

4.1 安川F7变频器参数设置

安川CIMR-F7A4011变频器是电流矢量控制通用变频器,其功能强大。在调试过程中,除了正确的外围接线外,变频器的参数必须进行有效设置。否则变频器不能运转或运行过程中出现过电流、过载等情况。卷绕机的电动机采用西门子1LA5 113-2AA99-Z型号的同步电机,其功率为4.25 kW,额定电流16.5 A,压频比为4.5 V/Hz,极对数2P=2。F7变频器的参数设置及压频曲线见图 2[1]。

图1 RPM2023运转模块接线原理图

图2 v/f压频曲线

A1-01=4 全部参数显示

A2-02=0 无PG,V/f控制

b1-01=4 脉冲序列输入

b1-02=1 端子控制开/停

C1-01=10秒 加速时间

C1-02=10秒 减速时间

E1-01=400 V 变频器输入电压

E1-03=F 自定义V/f曲线

E1-04=300 Hz 最高输出频率Fmax

中国石油黑龙江销售公司全力保障农户春耕、秋收黄金期用油,同时做好惠民、服务、激励一系列工作,既保证了社会责任又保证了经济责任。

E1-05=360 V 最大电压Vmax

E1-06=80 Hz 基本频率FA

E1-07=1 Hz 中间输出频率FB

E1-08=5 V 中间输出频率电压VC

E1-09=0 Hz 最低输出频率Fmin

E1-10=0 V 最低输出频率电压Vmin

E2-01=16.5 A 电机额定电流

4.2 安川F7变频制动电阻的选择

FDY纺丝卷绕机的A、B辊自动切换后,减速的卷绕辊电动机处于发电状态。此时将产生过电压,所以变频器的容量选择应有一定的余量,同时应配备制动单元和制动电阻。A、B辊变频器可以互相作制动单元,而对于制动电阻,工程上可按下式计算其阻值[2]。

式中:uC—制动单元动作电压值,一般为710 V;

TB—制动转矩;

Te—电机额定转矩;

n—制动前电机转速。

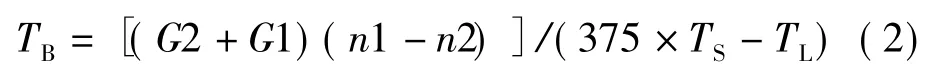

从式(1)中TB为制动转矩,也可以通过工程上计算其标称值[2]

式中:G2—电动机转动惯量,可由电机特性查得,N·m;

G1—电机负载侧折算到电机侧的转动惯量,N·m;

n1—制动前速度;

n2—制动后速度;

TS—减速时间;

TL—负载转矩。

从式(1)中可以得出,当制动转矩小于或等于额定转矩的20%时,无需设置制动电阻,也就是可以不考虑制动方案。由电机内部的有功损耗作用下可以将中间直流回路电路电压限制在过电压保护动作值以下。但实际生产过程中,由于卷绕机线速度非常高,达到10 000 r/min以上,同时A、B辊切换频繁,经常出现过电压,过载等情况。因此必须引入制动电阻,经计算,选择日本安川CIMR-F7A4011 11 kW变频器,需配套1.5 kW/50 Ω的制动电阻,实际运行时并未出现过电流及过电压跳闸。

5 结论

(1)本项技改克服了巴马格变频器故障多,维修费用高及备件不足的情况,提高了生产设备的稳定性。

(2)安川F7变频器可靠性高,功能强大。频率设定分辨为0.01 Hz,精度高于原变频器的10倍,最高载波频率可达15 kHz,静噪音低,运行电流小,有完善的各种保护功能,并可实时监测实际运行频率、电压、电流值,得到了工艺员的认可。

(3)投资成本少。2台RGTK-2R4拖动柜投资16万元,原调速系统的巴马格BVS-25-2ZV1 9 kV的专用变频器大约5万元/台,通过对8台卷绕机16只变频器的改造,节省大约80万元的维修费用。

(4)提高产品的效益。未改造之前,卷绕机的变频器的输出频率越高,对电机的使用寿命影响越大。因此卷绕机的线速度最高只能达到4 300 m/min。经改造后,安川F7变频器可以降低对电机使用寿命的影响,卷绕机的线速度可达到5 200 m/min,可见产品生产效益得到了明显的提高。

[1]安川机电:株式会社.安川变频F7使用说明书[Z].

[2]韩安荣.通用变频器及其应用[M].北京:机械工业出版社,2003.