LR6碱性电池底圈验电机的设计与开发

张志明

(南孚电池有限公司,福建南平353000)

1 引 言

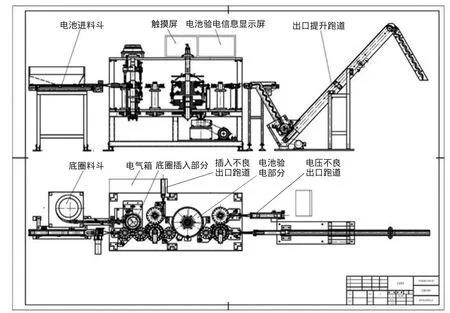

在碱性电池底部的封口处加上一片绝缘材料pp环,公司内部称之为底圈,对外称聚能环。它填充在电池正负极的间隙里,能有效防止电池在使用过程中因使用不当或其它原因引起的接触性短路。该设备是利用振动料斗把底圈方向整齐排序,经过输送跑道把底圈送到电池底部,再通过凸轮结构把底圈插到电池底部的封口间隙处,插好底圈的电池再经过自动验电转盘,把低压电池筛选出来,而合格电池进入下一道贴标工序。

2 设备的开发和设计

2.1 原设备存在的问题

底圈验电机是把底圈插入机和电池验电机两套独立的系统组合成一起的设备,但在生产中存在下述问题:

(1)由于裸电池经过封口机封口后,可能在电池底部形成钢毛刺,但毛刺还未与底盖接触放电,按原来的先验电后上底圈的工艺步骤,就有可能在最后上底圈时使电池底部的毛刺和底盖接触放电,从而使完成贴标的成品电池出现低压甚至没电压的严重后果;

图1 设计概念图

(2)完成两套工艺的两组设备需要三条提升跑道,这些提升跑道故障较多,更换皮带很困难,更换频率也比较高;

(3)电池验电机设备低压电池排出装置结构较复杂,维护不方便;

(4)由于底圈插入机底圈入口转盘设计不当,底圈在进入转盘时容易在入口处重叠或卡住。

(5)电池输送转盘结构是以电池肩部作为支撑面支持运转,在过渡处和拐角处电池肩部容易碰伤。

(6)电池验电机验电触头脏污时清洁触头不方便,特别是边开机边清洁时不安全,容易造成工伤事故。

(7)电池验电机Z信号不够稳定,旋转编码器信号采集不够稳定。

(8)电池验电机电池的负载电压检测的误打率较高。

2.2 改进的方案及优缺点分析

针对生产过程中出现的上述问题,再结合该设备的自身特点,提出了底圈验电机全新的设计方案:(1)把电池验电工序放到底圈插入工序之后;(2)取消验电机和底圈机之间的提升跑道,使两台机合成一台机;(3)取消铲电池跑道和验电机之间的提升跑道;(4)与贴标机连接的提升跑道加以改进,改变入口设计,去掉跑道的拐角;(5)把卧式的验电方式改成立式结构;(6)改变低压电池击打排出结构;(7)进行二次验电工艺。这七大变化彻底改变了原来的底圈插入机和电池验电机的结构和设计,成为一台全新的设备系统。

这些变化带来的直接好处是:由于由两台机合成一台机,省去了一整套的电器控制设备;省去了一整套传动系统;省去了两套提升跑道;制造成本大幅减少;节省了近一半的放置空间;减少一名操作人员。

再分析新设备可能出现的问题:首先它没有了两台机之间的有储备作用的提升跑道,影响机器运转率的外界因素也将会更多,两台机各自的次品排出也会影响机器的连续运转,因此,要有效提高开机率,必须预先考虑可能出现的故障,在设计时就要尽量使之完善。

2.3 可能出现的问题及相应对策

气路跑道底圈流动不畅。如果不锈钢跑道过长,加工容易变形,底圈通过的间隙精度难达到,因此需要在允许范围减短跑道长度,与底圈接触面也需要抛光。

底圈在入口部重叠或卡住。入口转盘厚度太厚,需要减薄转盘边缘厚度,改变跑道出口部及活动块相应的结构,使底圈在入口转盘能够平稳带出。

电池倒头进入底圈机,造成底圈插入不正常损坏插入杆。需要增加电池倒头检测装置,使倒头电池在进入机器前排除。

底圈进入插入杆时插偏或变形。如果底圈要进入插入杆之前定位不准或插入杆头倒角不适合,就会造成这些问题,因此要提高底板的精度和与底圈接触面的光洁度并调整到位,同时要调整好压板的位置。通过试验证明,插入杆插入部倒角取(0.6~0.8)×45°比较适合。

底圈不能正常插入电池。原因是插入杆与电池同轴度不够,因为电池是靠转盘和护板来定位的,它们之间需要一个合理的间隙,使电池能有良好的定位又不至于接触太紧刮伤。另外,固定插入杆的调节杆和螺母的加工精度要保证,在它们装配好以后,才能保证插入杆的轴心不会偏离相应电池的轴心。

电池肩部刮伤。原机构是采用电池肩部支撑运转,在过渡处和拐角处电池肩部容易碰伤,因为转盘装有磁铁,实际上与底板没接触,把底板磨平仅靠头部支撑即可。

上底圈不良品和低压电池排出不及时。为了提高生产效率,需要机器在尽可能少降速的情况下把不合格品排出,这样需要一套快速击打装置配套一个高速气缸或伺服电机,要提高击打速度,有三种措施:(1)缩短行程,即缩短气缸从起始位到击打到位时的这段行程。这段行程有一部分可通过调整来实现。(2)使用高速气缸或者伺服电机能在较短时间内完成击打过程。(3)提高击打有效时间,可适当加大转盘直径和工位数,或减短击打活动块长度,使击打面在同样时间内有较长的距离。

过渡处电池压伤。由于出口转盘外圆直径比相应齿轮分度圆直径小10mm,因此该过渡转盘外圆直径要比相对应的分度圆直径大10mm,这样会造成电池在过渡处压伤,所以该过渡转盘的齿形要相应变位。

电池出口卡。电池在被击打后可能变形再被带回,或者其它变形电池在经过过渡处时不能正常过渡出现电池卡,或者底圈脱落卡在S形跑道造成电池不能正常下落,这时就需要一个保护装置。

电池被验电部护板刮伤。电池在验电时上下杆把电池压紧,这时如果电池稍微压偏就会被护板刮到,造成电池压伤,因此,可以考虑把在电池在被压紧这段行程的护板取消。

正常电池被误打。由于测负载电压时触头粘有污垢或被氧化,形成较大外阻,经常造成电池误打。这就要留有除污垢和氧化层的空间,同时为保证触点和电池间的接触良好,尽可能增大弹簧的弹力。分析发现,电池肩部上面的台阶比肩部干净,因此正极触头可选择电池肩部上面的台阶作为接触面,这样也可减少误打。另外,可以再增加一次验电,使误打率再次减少。

低压电池未被检出。可能原因是:检测正确但击打错乱;检测和击打都没问题,但检测后其它原因造成压降;电池本身性能不稳定。

取消铲电池跑道和本机之间的提升跑道。原来这条提升跑道的作用仅仅是为电检机提供足够量的电池,却带来了许多故障。其实铲电池跑道本身就是一个电池储备箱,也起着与提升跑道相同的作用。

本机与贴标机之间的提升跑道可能存在以下问题:(a)拨轮到提升皮带之间的过渡板过渡不稳;(b)提升皮带拐到水平的拐角处电池卡;(c)电池脱离提升皮带时下落不正常。针对这些问题,必须将提升跑道的拨轮出口拨板到水平的拐角、出口护板作相应的改进。

本机性能是否可靠,开机效率是否高效,关键在于验电部分的性能。

2.4 验电部分的改进说明

(1)与电池负极相接触的触头改成固定式:(a)避免在验电过程电池上下运动刮伤电池;(b)加强触头与导线的接触,以减少电阻;(c)可免去一个固定转盘及胀套,减少机器成本和重量;(d)触头易于更换,便于维护。

(2)与正极相接触的触头及相关部件改成内置弹簧可移动式:(a)负极触头改为固定,正极触头与之相应改成可动;(b)触头为单独零件,加工简单易于更换;(c)加强触头与导线接触,减少压降。

(3)取消正极触头内的小顶针:(a)电池在验电过程被正极触头顶到最高点后,正极触头收回,而电池在最高点已被转盘磁铁吸住,已没必要用小顶针使电池和正极触头分离;(b)取消小顶针,正极触头更易加工,而小顶针对增加与电池正极的接触面的意义不大。

(4)改变验电部分的凸轮曲线:(a)把一次验电改成二次验电,在第一次验电和第二次验电之间电池要与触头脱离,以便使电池转动一个角度,使两次验电时电池与触头的接触面不同;(b)便于装拆下杆和处理正负极触头。

3 应用效果

新设计方案经过讨论和评估,最终被采纳实施。设计速度为600只/min。在对已完成的2台底圈验电机的试生产和生产过程进行调查跟踪时发现,该设备运转顺利,故障少,开机率高,机器维护方便,安全系数高,达到了设计目的。

4 结 论

重新设计开发的底圈验电机,不仅提高了开机效率,降低了劳动强度,改善了设备安全,还有效地消除了原有设备可能对电池产品造成缺电的质量隐患。最近几年,我公司还将根据该设计陆续制造4套设备用于扩大生产。

[1] DEVDAS S,et al.Mechatronics System Design[M].北京:机械工业出版社,2006:109-203.

[2] 成大光.机械设计手册[M].北京:化学工业出版社,2002:111-215.

[3] 罗守信.机械工程手册[M].北京:机械工业出版社,1997:75-87.

[4] 王正雍.伺服驱动注液机的设计与开发[J].电池,2010(5):279-281.