钛渣连续酸解工艺技术研究

税必刚,马维平,程晓哲,杜剑桥,任亚平

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川攀枝花 617000)

工业技术

钛渣连续酸解工艺技术研究

税必刚,马维平,程晓哲,杜剑桥,任亚平

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川攀枝花 617000)

摘要:用钛渣代替钛铁矿生产钛白粉,可以有效降低硫酸消耗,杜绝绿矾产生,是硫酸法钛白产业清洁生产的发展趋势。但是由于钛渣中强放热性物质(如氧化铁等)很少,因此酸解反应不可能像钛铁矿一样依赖反应生成热维持反应连续进行,需要补充一定的热量。通过对钛渣连续酸解热量分析,自主开发了一套实验室钛渣连续酸解装置。实验结果表明,该装置对钛渣连续酸解热量补充是可行的,解决了钛渣连续酸解热量不足的问题;掌握了浆料预热温度、熟化时间、酸料比、反应酸浓度等钛渣连续酸解的关键工艺操作参数,钛渣连续酸解成套工艺运行稳定;钛渣连续酸解其酸解率较间歇式酸解提高2%以上,降低了钛白粉的生产能耗,而且酸解得到的钛液质量稳定可控。

关键词:钛渣;钛铁矿;连续酸解;钛白粉

2011年中国钛白粉产量达150万t[1]以上,其中98%以上采用硫酸法生产。硫酸法生产钛白粉致命弱点是环保问题。以钛铁矿为原料生产钛白粉,平均每吨产品副产绿矾2.5~4.0 t,消耗浓硫酸4.0 t[2],环保压力巨大。用钛渣代替钛铁矿生产钛白粉,可以有效降低硫酸消耗,杜绝绿矾产生,是硫酸法钛白产业清洁生产发展趋势。硫酸法生产钛白粉其酸解技术有连续法和间歇法。国内钛铁矿间歇法酸解率在93%~94%,钛渣间歇法酸解率在91%~92%。与间歇法相比连续酸解技术具有酸解率高、占地面积小、自动化程度高、钛液质量稳定等特点,而且连续酸解技术借助其持续温和的酸解反应,产生的尾气量少且均匀,含硫量低,易于处理。工业实践证明,连续酸解工艺酸解率比间歇法提高1%~3%。因此连续酸解技术越来越受到中国钛白粉生产企业的重视。但是连续酸解技术均是以钛铁矿为原料,不能直接用于钛渣连续酸解。笔者研究了将钛渣和钛铁矿以不同比例混合作为钛原料的连续酸解技术。

1 实验方法

1.1实验原料及设备

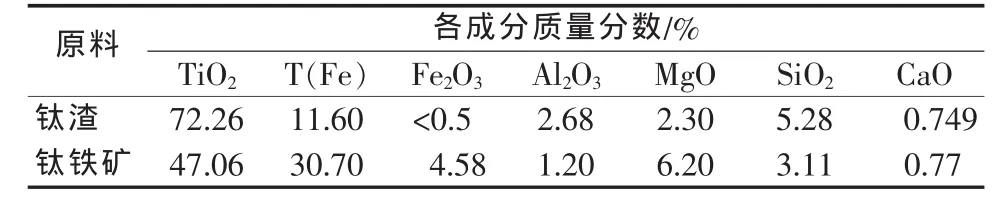

实验原料:钛渣及攀枝花钛铁矿化学成分列于表1。硫酸为工业硫酸,质量分数为94%~98%。

表1 钛渣及钛铁矿主要化学成分

实验设备:自制酸解反应器,JJ-1型搅拌器,TCS-30W型电子秤,BT300-1F型恒流泵及耐酸管,ZNHW型电热套,SHB-Ⅲ型循环水多用真空泵,自制蒸汽发生器,自制换热器。连续酸解反应器为实验室自行设计加工制作,由控制器、电机、减速机、反应槽、卧式搅拌机和下料槽等组成。

1.2工艺流程

将钛渣、钛铁矿与浓硫酸按照一定比例在预混罐内混合均匀,将混合浆料用恒流泵以一定速度连续输送至反应器,在输送过程中用蒸汽对浆料加热,同时以固定流速向反应器内连续滴加工艺水调节反应酸浓度。物料在搅拌机搅拌下反应、固化、熟化,反应后的物料被逐渐向反应器两边推移,最后由下料槽流出,反应完成的物料待浸取。

2 结果与讨论

2.1化学反应标准生成热

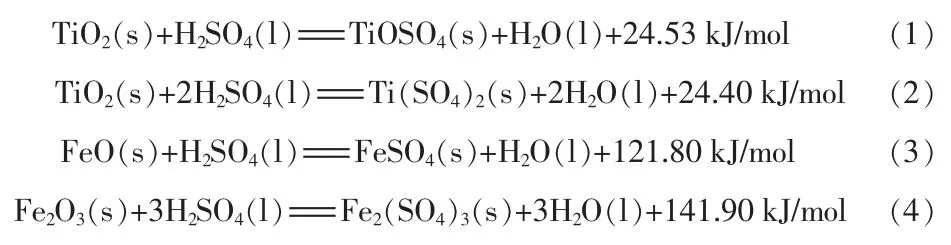

钛渣是一种主要含有TiO2、MgO、Al2O3、SiO2等化合物的固熔体,其物相组成相当复杂。为了能计算其反应热,假设其主要物质均以氧化物形式参与反应,其标准生成热如下:

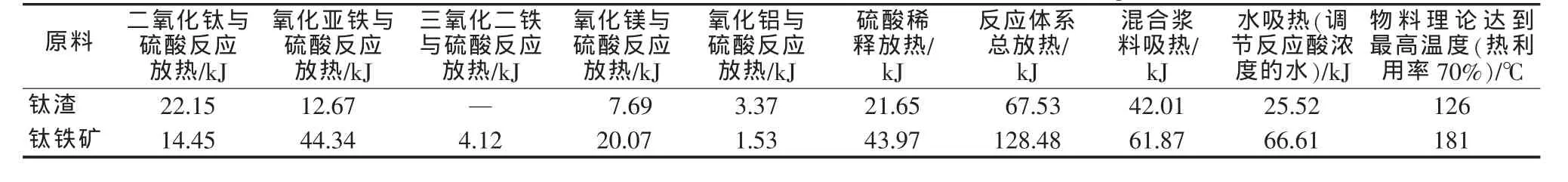

虽然钛渣与钛铁矿化学反应式和标准生成热完全一样,但是由于钛渣中强放热性物质(Fe2O3等)很少,因此酸解反应不可能像钛铁矿一样依赖反应生成热维持反应连续进行,需要补充热量。为顺利引发钛渣酸解反应,间歇式酸解采用向钛渣与浓硫酸混合浆料中通入蒸汽的方式补充热量,当体系温度达到反应温度临界点时,反应在较短时间内完成,物料形成爆发式剧烈反应,释放出大量酸解尾气和热量,充足的热量足以使酸解反应顺利完成酸解、固化、熟化等过程。而连续酸解通过对钛渣与浓硫酸混合浆料进行预热,预热浆料借助正在反应物料释放的反应热引发反应。根据钛渣和钛铁矿化学成分,按照上述化学反应热,分别对钛渣和钛铁矿酸解过程化学反应热进行计算,结果见表2。由表2可知,钛铁矿比钛渣多释放60.95 kJ热量(钛渣和钛铁矿均按100 g计),钛渣较钛铁矿使物料理论能达到的最高温度低55℃。由此分析钛渣酸解反应热量不足,需要外加热补充热量,才能引发钛渣酸解和维持连续酸解反应,确保钛渣连续酸解的进行。

表2 钛渣和钛铁矿酸解反应放热量(钛渣与钛铁矿均按100 g计)

2.2钛原料的预混温度

分别将钛渣与钛铁矿以不同的质量比混合,然后再将混合料与硫酸混合,考察不同的钛原料与硫酸混合后的温度情况,结果见表3。表3数据表明:渣矿质量比(简称渣矿比)为5∶5的混合物与浓硫酸混合后,体系浆料温度低于30℃。碳钢在该条件下被腐蚀的程度较轻,因此渣矿混合物与浓硫酸的预混可以不使用冷冻盐水。

表3 浓硫酸与不同的钛原料混合后的温度

2.3预热温度对酸解率的影响

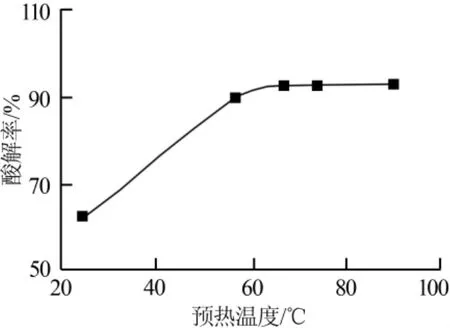

试验在渣矿比为5∶5、酸料比(硫酸与渣矿混合物的质量比)为1.6∶1、反应酸质量分数为90%、原料浓硫酸质量分数为98%条件下,考察预热温度对酸解率的影响,结果见图1。在没有对混合料浆预热的情况下,酸解物料反应不良,反应温度在120℃左右,浸取酸解物料发现有大量未反应物质,这主要是由于酸解反应体系热量不足,混合物料酸解率仅为62.5%;在混合料浆预热温度达到57℃时,酸解反应迅速进行而且反应剧烈,最高温度达到190~204℃,混合物料酸解率达到89.8%;随着预热温度的进一步升高,料浆酸解率升高不明显。因此选择混合料浆预热温度为70℃左右。

图1 混合料浆预热温度对酸解率的影响

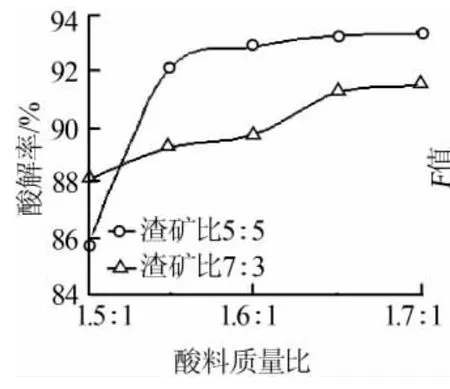

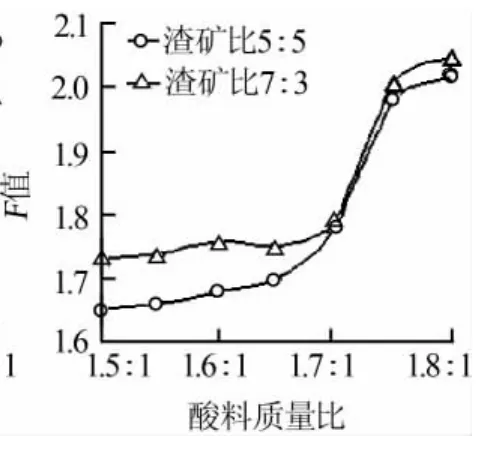

2.4酸料比对酸解率的影响

分别对渣矿比为5∶5和7∶3的混合物进行了酸料比试验。其他条件:硫酸质量分数为98%,反应酸质量分数为90%,熟化时间为45 min。酸料比对酸解率的影响见图2,对酸解后钛液的F值的影响见图3。由图2可知,渣矿比为5∶5和7∶3时,酸解率随着酸料比的增加而增加。由反应式(1)和(2)可知,酸量增加有利于反应的进行,但酸料比大于1.65∶1时酸解率变化不大。由图3可知,酸料比在(1.70~1.75)∶1时,钛液F值为1.8~1.9,满足水解钛液对F值的要求,但过高的酸料比会影响生产成本。综合酸解率、钛液F值和生产成本,确定渣矿比为5∶5和7∶3时较佳的酸料比分别为1.65∶1和1.75∶1。

图2 酸料比对酸解率的影响

图3 酸料比对钛液F值的影响

对渣矿比为5∶5的酸解反应物残渣进行物相分析,进一步考察酸解产物情况。通过X射线衍射分析可知:在酸料比为1.5∶1时,反应浸出渣主要物相为FeTiO3、(FeMg)(TiFe)O3,说明钛渣和钛铁矿酸解不完全,硫酸的用量不足;在酸料比为1.65∶1时,反应浸出渣主要物相为CaSiO3和SiO2,说明钛原料酸解反应较完全,硫酸用量足够。

2.5进料速度和反应酸浓度对酸解率的影响

进料速度不仅影响反应量,而且影响酸解物料在反应器中的停留时间,即熟化时间,因此进料速度是影响酸解率的主要因素之一。图4为进料速度对酸解率的影响。由图4可知,在其他条件不变的情况下进料速度增加到130 mL/min后,酸解率随进料量的增加降低明显。这主要是由于随着进料量的增加,单位时间进入反应器的物料量增加,而反应器的容量一定,因此酸解物料在反应器的停留时间变短,即熟化时间不够,物料酸解不彻底。兼顾进料量和酸解率两方面考虑,选取进料量为130 mL/min。

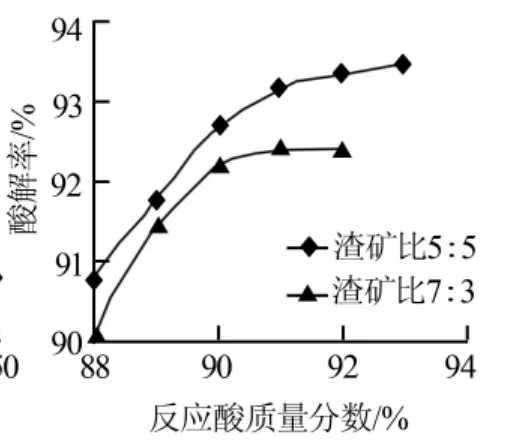

反应酸浓度是影响酸解率的关键指标,实际生产中通过稀释水加量来调节反应酸浓度。为掌握不同渣矿比对应的较佳反应酸浓度,分别对渣矿比为5∶5和7∶3原料进行了反应酸浓度条件试验,结果见图5。由图5看出:渣矿比为7∶3和5∶5的混合物其酸解率均随反应酸浓度的升高而升高,其中渣矿比为7∶3时反应酸质量分数大于90%后其酸解率增加不明显,而渣矿比为5∶5时反应酸质量分数大于91%后酸解率增加不明显。这主要是因为随着反应酸浓度的增加,H+和SO42-浓度随着增加,H+及SO42-渗入钛铁矿粉和钛渣表面裂缝中的几率也增大,使H+-SO42-离子对偶极作用和固体表面的作用力加强,使矿和渣的分解速度加快。从实验现象可以看出,在低浓度区间,并未完全形成固相物,夹杂有湿物料,实践经验表明该湿物料为固相物反应不完全,酸解率偏低;在高浓度区间,物料干燥,为黄褐色,物料的酸解率高。因此,较佳反应酸质量分数选择91.0%。

图4 进料速度对酸解率的影响

图5 反应酸质量分数对酸解率的影响

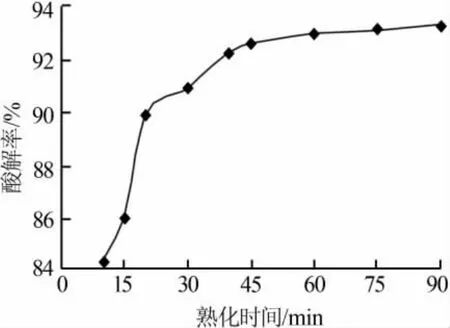

2.6熟化时间对酸解率的影响

熟化时间是酸解率的一个重要影响因素。在间歇式酸解生产过程中,恰当的熟化时间可将酸解率提高5%~10%。同样,连续酸解操作也需要有充足的熟化时间来保障反应物料的酸解率。由于连续酸解的熟化时间由进料速率、反应器尺寸和搅拌转速决定,因此实验通过固定反应器物料挡板高度、调整搅拌速度的方式来研究熟化时间对酸解率的影响,以确定较佳的搅拌转速。

实验条件:进料速度为130 mL/min、酸料比为1.60∶1、反应酸质量分数为92%。选择渣矿比分别为7∶3和5∶5进行试验,其结果基本一致,渣矿比为7∶3的实验结果如图6所示。由图6可知,熟化时间对提高酸解率的贡献显著。熟化时间在10~40 min时酸解率变化最大,由85%迅速增加至93%,而熟化时间大于40 min后酸解率变化平缓。其主要原因是酸解主反应一旦结束,反应产物将固化成固体。虽然在形成的固体内部有局部未反应的微小液体硫酸和矿粒,但是由于固化产物的存在,致使其传质速率非常缓慢,需要有足够的时间才能使其相互接触,继续反应。但是熟化时间太长,将延长生产周期,影响产能。因此选择熟化时间为45 min。根据反应器尺寸和进料速率,计算得到熟化时间为45 min时对应的搅拌速度为6 r/min。

图6 熟化时间对酸解率的影响

2.7稳定实验

在条件试验基础上分别进行了渣矿比为7∶3和5∶5的稳定性实验,实验共进行了12 h,每隔1 h取样分析。渣矿比为7∶3时酸解率稳定在93.00%~93.47%,平均为93.27%;渣矿比为5∶5时酸解率稳定在94.12%~94.58%,平均为94.28%;连续酸解工艺酸解率较间歇酸解提高2%。

3 结论

1)通过对渣矿混合物与硫酸反应热的计算,表明钛渣可以用于连续酸解,但是需要和钛铁矿混合使用,而且还需要对体系补充热量。2)在渣矿比为5∶5和7∶3条件下,平均酸解率分别为94.28%和93.27%,较间歇式酸解率提高2%,将钛渣与钛铁矿混合后进行连续酸解技术可行。3)渣矿比大于等于5∶5的钛原料与浓硫酸预混时,浆料体系温度小于30℃,连续酸解可以省去盐水冷冻工序,可以节约生产能耗,可以较大幅度地减轻硫酸法生产钛白粉的环保压力,社会效益明显。

参考文献:

[1]毕胜.中国钛白粉产业现状及前景[C]∥攀枝花市钛产业协会2010年年会暨钛产业发展高层论坛论文集.攀枝花:攀枝花市钛产业协会,2010:11-26.

[2]唐振宁.钛白粉的生产与环境治理[M].北京:化学工业出版社,2000.

联系方式:pzhsbg@126.com

中图分类号:TQ134.11

文献标识码:A

文章编号:1006-4990(2013)09-0031-04

收稿日期:2013-03-14

作者简介:税必刚(1968—),男,高级工程师。

Study on continuous acidolysis technology of titanium slag

Shui Bigang,Ma Weiping,Cheng Xiaozhe,Du Jianqiao,Ren Yaping

(State Key Laboratory of V anadium and Titanium Resources Comprehensive Utilization,Pangang Group Research Institute Co.,Ltd.,Panzhihua 617000,China)

Abstract:The technology,which uses titanium slag to replace ilmenite for the production of titanium dioxide can effectively reduce consumption of sulfuric acid,and especially can prevent the generation of copperas.It is the development trend of clean production of titanium dioxide industry with sulfuric acid process.However,due to lack of the strongly exothermal materials(such as Fe2O3)in the slag,the acidolysis reaction will need to supplement some heat to maintain it go on continuously like ilmenite.A set of laboratory continuous acidolysis device was independently developed by heat analysis of slag′s continuous acidolysis.Experimental results showed the titanium slag continuous acidolysis could be heated and the problem of insufficient heat was solved;the key process parameters,such as the slurry preheating temperature,aging time,acid-material ratio,and reaction acid concentrations etc.were mastered,and the device worked very steadily;continuous acidolysis rate compared with intermittent acid solution was improved by more than 2%.Furthermore,energy consumption in the production of titanium dioxide was saved,and the quality of titanium liquid of continuous acidolysis was stable and controllable.

Key words:titanium slag;ilmenite;continuous acidolysis;titanium dioxide