卡片多工位级进模设计

宝烁模具(上海)有限公司(201323)金龙建

一、工艺分析

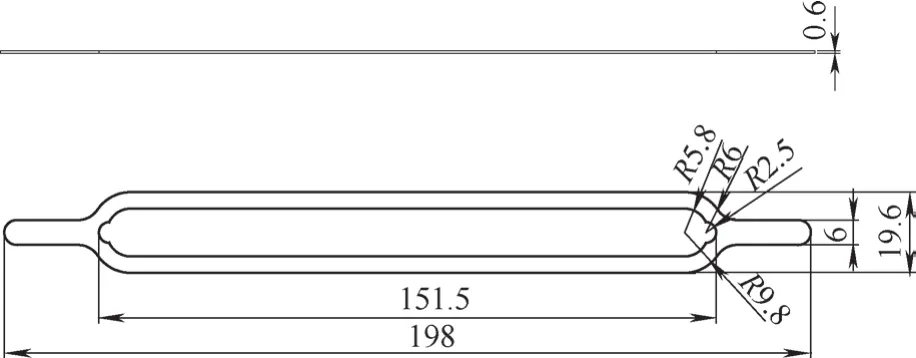

图1所示为家用电器安装卡片,材料为SPTE(马可铁),料厚为0.6mm,该零件形状简单,尺寸要求并不高,外形狭长,长198mm,宽19.6mm,是一个纯冲裁的冲压件。旧工艺采用一副复合模并用条料进行冲压,虽然模具结构简单,制造成本低,但凸凹模的刃口壁厚较单薄,容易崩裂,导致维修频率较高。冲压时,条料用手工放置生产效率低,难以实现自动化。随着年产量的增长,采用复合模冲压满足不了大批量的生产,决定设计一副多工位级进模来满足大批量生产,其冲压工艺为先冲出带料的导正销孔,再冲切中部异形孔废料及冲切外形废料等工序。

图1 卡片

二、排样设计

为简化模具结构,降低制造成本,提高材料利用率,保证带料传递的稳定性及降低模具的故障和返修的几率,拟定了如下两个排样方案。

(1)方案1 采用等宽双侧载体的单排排列方式。如图2所示,料宽为202mm,步距为23.5mm。共16个工位:即工位1为冲导正销孔;工位2为空工位;工位3为冲切两端异形废料;工位4为空工位;工位5、6为冲切中部异形孔废料;工位7为空工位;工位8为冲切中部长方形孔废料及设置模内送料机构;工位9~13为设置模内送料机构;工位14为冲切中部两个长方形孔废料;工位15为空工位;工位16为冲切两端载体(零件与载体分离)。该排样零件与零件之间采用分段切除废料的方式,把复杂的形孔分解成若干个简单的形孔。冲压出的零件平直、毛刺方向统一,但模具制造相对复杂,加工成本高,材料利用率低(材料利用率为32.11%)。

图2 方案1排样图

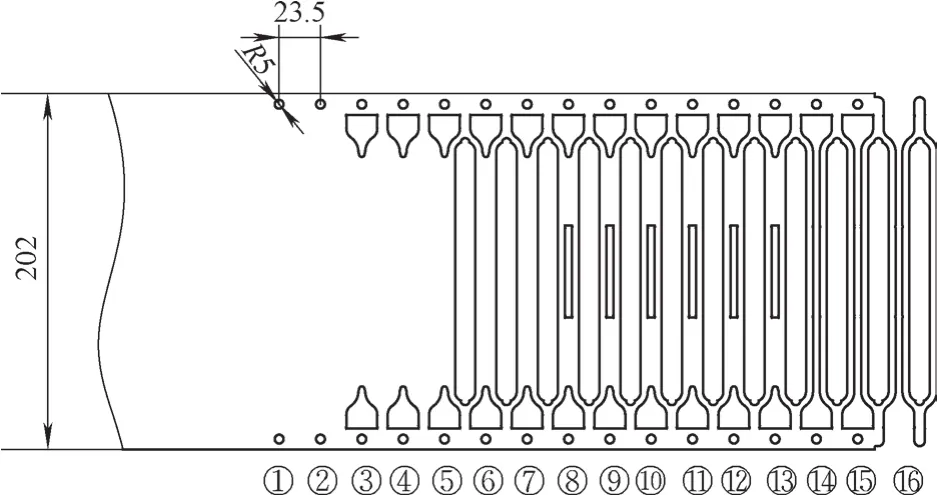

(2)方案2 零件与零件之间采用无废料搭边的单排排列方式。如图3所示,此方案大大缩小了步距,还由于采用零件的本体作为带料的载体来传递各工位之间的冲裁、切断工作,有利于带料的稳定送进。

料宽为200mm,步距为19.6mm,共16个工位:即工位1为冲导正销孔;工位2为空工位;工位3~8为设置模内送料机构;工位9为空工位;工位10、11为冲切中部异形孔废料;工位12为空工位;工位13为冲切两边废料;工位14、15为空工位;工位16为切断(零件与载体分离)。

最后(工位16)工位用切断刀将零件与零件之间切断分离,使分离后的零件出件顺畅,但零件整体毛刺方向不统一。该模具制造简单化,加工成本低,材料利用率高(材料利用率为38.88%)。

对以上两个方案的分析,考虑到该零件形状简单,尺寸要求不高,零件装配时对毛刺方向没有特殊的要求。结合模具制造成本及材料利用率等方面,最终选用方案2较为合理。

三、模具结构特点及冲压动作

卡片多工位级进模结构如图4所示,该模具结构简单,设计巧妙,在模具内部配有对称同时进行的模内送料机构来实现自动化生产。这样既能够获得较高的生产效率,又能够减小设备投资,降低产品成本。

1.模具结构特点

(1)空工位设计 该模具空工位较多,共有11个空工位:工位2空工位为带料导正用;工位3~8空工位是为了模内送料机构而留;工位9、12、14、15空工位是为了增加模具的强度。

(2)切断凸模设计 在级进模中最后一工位切断凸模一般是用来切断载体的废料,但该模具的切断凸模25是用来切断零件与零件之间的分离作用。这样一来对切断凸模与卸料板及凹模板的间隙配合要求较高,该模具在切断凸模的右边安装有挡板,使切断凸模在其中间滑动,从而提高切断的精度。通常该切断凸模设计成平刃口,那么会对切断凸模所产生的侧向力较大,为减少切断时所产生的侧向力,通常把平刃口切断凸模改为斜刃口,如图5所示。开始冲压时可以让切断凸模再低点先接触切断凹模,随着上模继续下行,再慢慢地进行全部切断工作(如同剪板机的工作原理),同时也减轻了冲裁力。

图4 模具结构图

图5 切断凸模

(3)模内送料设计 模内送料装置是一种结构简单、制造方便、造价低的自动送料装置,其共同特点是靠送料杆拉动工艺孔,实现自动送料,这种送料装置大部分使用在有搭边、且搭边具有一定强度的冲压自动生产中,在拉料杆没有拉住搭边的工艺孔时,带料需靠手工送进。在多工位级进模冲压中模内送料通常与导正销配合使用才能保证准确送料步距,该模具的送料装置由上模直接带动,安装在上模的斜楔20带动下模滑块5、12进行送料。

其工作过程:先由手工送进几个冲件,当能使送料杆35进入工艺孔钩住搭边位置时才可自动送进,在上模带动斜楔20向下运动时,斜楔推动滑块5、12向右移动,带料在送料杆35的带动下向右送进,当斜楔20的斜面完全进入滑块5、12时,送料完毕(此时材料被向右移动一个步距),此后止动杆37停止不动,上模继续下行使凸模再进行冲压。当模具回程时,滑块5、12及送料杆35在弹簧力的作用下向左移动复位,使带斜面的送料杆35跳过搭边进入下一个工艺孔位完成一次送料,而带料在导料板及止动杆37的作用下不能退回,静止不动。如此循环,达到自动间歇送进的目的。模内送料装置的送料运动,一般是在上模下行时进行,因此送料过程必须在凸模接触带料前送料结束,保证冲压的带料定位在正确的冲压位置上。

2.冲压动作

将原材料宽200mm、料厚0.6mm的卷料吊装在料架上,通过整平机将送进的带料整平后再用手工将带料送入模具的导料板内,直到带料的头部覆盖2个φ5.0mm的导正销孔凹模刃口,这时进行第一次冲2个φ5.0mm的导正销孔;依次进入第二次将带料导正(第二次为空工位);进入第三次为止动杆钩住带料的工艺孔,这时带料只能向前送,不能向后退;进入第四次为空工位。此次冲压后不再用手工送料,当模具回程时滑块5、12及送料杆35在弹簧力的作用下向左移动复位,使带斜面的送料杆35跳过搭边进入下一个工艺孔,而带料在导料板及止动杆37的作用下不能退回,静止不动;进入第五次冲压时(第五次为空工位),在上模带动斜楔向下运动,斜楔20推动滑块5、12向右移动,带料在送料杆的带动下向右送进,当斜楔的斜面完全进入滑块时,送料完毕(此时材料被向右移动一个步距),此后止动杆37停止不动,上模继续下行再进行冲压;第6~9次为空工位;进入第10、11次为冲切中部异形孔废料;第12次为空工位;进入第13次为冲切两边废料;第14、15次为空工位;最后(第16次)为切断(零件与载体分离),使分离后的零件从右边滑下。

四、结语

该模具结构简单,配有模内送料机构来实现自动冲压,较适合没有在压力机上配自动送料器也能实现自动化生产,经实践证明,既能够获得较高的生产效率,又能够减小设备投资,降低产品成本,有效地提高了经济效益。