对深孔镗加工原理和工艺分析及刀具应用

阳煤集团华越机械有限公司(山西 阳泉 045008)王潇纶

液压缸在工程机械、矿山机械以及一些军事装备中广泛应用,而且液压缸对缸筒内孔表面粗糙度要求较高,通常设计要求表面粗糙度值Ra≤0.4μm。对于液压缸筒内孔加工,目前国内采用较多的有两种加工工艺,一种为冷拔管退火调质后进行珩磨(冷拔后的管内壁表面粗糙度值能达到Ra≤1.6μm,且壁厚均匀,另一种为毛坯管料调质后进行深孔镗加工能达到表面粗糙度值Ra≤0.4μm的要求,而不需要进行其他加工。

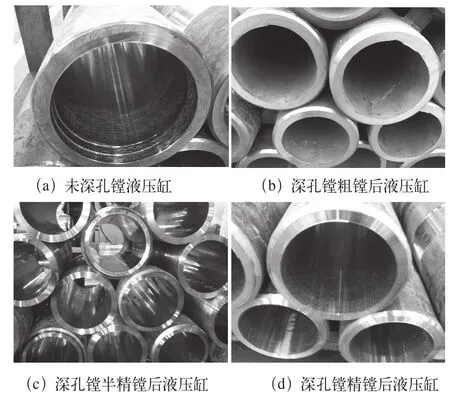

液压缸是许多机械设备的重要组成部件,靠着液压缸与活塞杆做相对往复的运动实现其设计功能。以煤矿用千斤顶为例,液压活塞杆腔密封性能国标要求在2MPa和1.1倍供液压力下,液压缸不应外渗漏。GB25974.2-2010要求液压缸筒内壁密封配合面的表面粗糙度值Ra≤0.4μm。传统的镗削加工精镗后的表面粗糙度值只能达到Ra≤1.6μm,为达到表面粗糙度要求,进一步的工艺处理成为必要。对于缸径大于100mm的液压缸筒,一般采用深孔镗加工缸筒内壁。采用深孔镗工艺的液压缸筒工艺流程制定为:锯割下料→热处理→车削→深孔镗粗镗→深孔镗半精镗→深孔镗精镗→车削(见图1)。

1.液压缸筒深孔镗工艺分析

(1)液压缸筒一般为深孔(深孔是指孔深与直径之比大于5而小于10的孔,此类深孔加工出来的缸筒可做成液压缸和气缸,在工业生产过程中可分为冶金缸和工程缸等)零件,深孔加工对于刀具的刚性要求较高,在切削力的作用下,刀杆会产生弯曲变形,使工件产生形状误差和径向圆跳动等。再则液压缸同内壁配合表面粗糙度要求较高,镗削达不到Ra≤0.4μm的表面粗糙度值要求,为此深孔镗采用滚压进一步降低表面粗糙度值,在经过粗镗、半精镗、精镗三次镗削加工后,液压缸筒内壁的表面粗糙度值达到Ra≤0.4μm。

图1

(2)对深孔镗加工液压缸筒材料分析:以煤矿用液压支架立柱和千斤顶缸筒材料为例,按照GB25974.2-2010中规液压缸使用材料性能的要求,一般选用27SiMn,其材料供应状态硬度≤217HBW,煤矿用液压缸性能要求对其进行调质处理,调质状态下27SiMn具有高韧性和高耐磨性。

2.深孔镗加工原理分析和深孔镗刀介绍

经过对深孔镗加工工艺和液压缸筒材料的分析,可知深孔镗削加工成功需要解决的重要问题有两个:一是如何提高深孔镗镗杆的刚性;二是采取何种措施改进刀具降低工件表面粗糙度值。所以深孔镗床的刀具是深孔镗中最为关键的技术。

深孔镗床的加工原理:

(1)对深孔镗床的介绍 深孔镗床主要由床身、床头箱和卡盘、托板(包括镗杆固定架)、进给箱、中心架、授油器、镗杆支架、马达装置、冷却系统及液压系统等部分组成,如图2所示。

图2 T2235深孔镗床

深孔镗床是加工圆柱形零件的专用机床,它可以镗削通孔、阶梯孔,也可以进行光整滚压加工,镗削方式为推镗,排屑方式采用向前排屑,在生产中适用于大批量生产,也适用于小批量生产。以T2235为例,其镗孔最大直径为350mm,根据床身导轨长度及定制刀杆的长度,加工深度可达2~10m,加工表面粗糙度值达到Ra≤0.4μm。

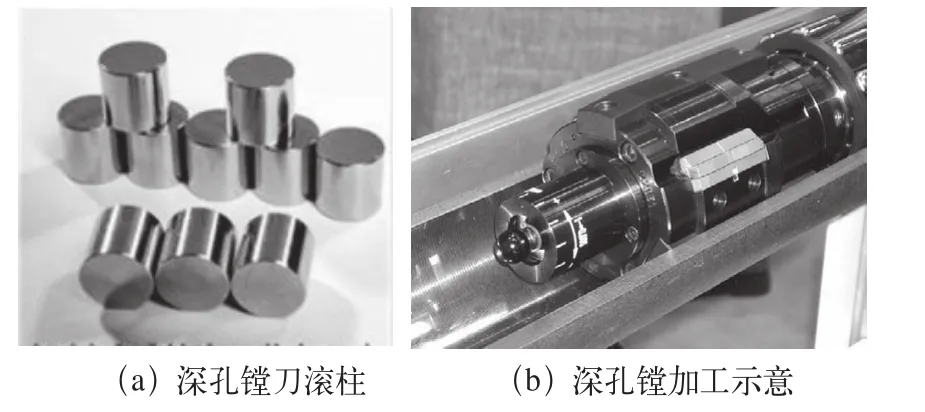

(2)深孔镗刀的加工原理 深孔镗的液压缸筒内孔成形原理是由缸筒毛坯料经粗镗刀头粗镗完内孔之后,再由深孔镗刀上的滚压体通过和缸筒高速旋转相对运动光整成形。深孔镗滚压刀头的前部是镗刀(也就是成形刀),它采用的是硬质合金涂层机夹刀片,后部是采用和轴承钢类似具有高强高硬度的多个滚柱。由于滚柱具有高强和高硬度,经过滚压的缸筒内孔会产生冷作硬化,表面生成光滑如镜的表面硬化层,经粗糙度仪检测,其表面粗糙度值可达到Ra=0.1~0.08μm。而且缸筒内壁的硬化层使得缸筒不磨损。深孔镗镗刀如图3所示。

图3 深孔镗镗刀

目前国内生产深孔镗床的厂家一般都不生产深孔镗刀,而且生产深孔镗刀的厂家也往往不生产深孔镗床。深孔镗刀的具体形式各有不同,但原理都是能实现金属切削和滚压作用的组合体(见图4)。

图4

3.深孔镗加工中常遇到的问题

(1)工件镗孔偏心。在生产过程中有时会出现镗孔与工件外圆面同心度超差,导致圆柱形工件壁厚不均匀,产生废品,出现这种现象原因如下几点:①以T2235深孔镗床为例,工件在深孔镗床上靠锥盘、顶盘和工件两端面45°锥面配合定位,如果锥盘和卡盘的锥面长时间磨损,或者装夹工件时长时间的撞击,导致锥面度数与安装调试机床时出入较大,导致锥面定位精度失效。在生产过程中应避免工件在装夹和拆卸过程中与机床产生剧烈的碰撞,做好机床日常维护。②工件两端面定位锥面角度超差。在车削工件两端面锥面时,以工件外径为基准找正,且锥面的表面粗糙度值最好达到Ra=1.6μm,保证工件两端锥面与深孔镗床锥盘接触的有效性。③工件在装夹过程中未找正,工件与机床锥盘不同心。如图5所示。

图5

(2)工件深孔镗后加工表面粗糙度值Ra>0.4μm。深孔镗削加工后,在转入下道工序前,有时会检验出液压缸筒内壁表面粗糙度值Ra>0.4μm,产生这种现象的原因有如下几点:①深孔镗切削液防锈作用差,或者是加工后切削液不清理或者清理不干净,导致加工面锈蚀,严重影响表面粗糙度值。在深孔镗后,必须清理干净切削液,并对工件内壁进行防锈处理。②在深孔镗过程中,推镗进给量选择太大,与工件旋转速度不匹配。③深孔镗加工过程中背吃刀量选择较大。

(3)深孔镗后的工件内壁呈锥面、鼓面。由于深孔镗所加工的工件都为深长孔,在工作行程超过一定距离时,镗杆的刚性降低,在切削力用下,背吃刀量会逐渐降低或者工件过长而产生弯曲,导致镗孔内径变化,在检验时工件内孔圆柱度超差。在生产加工过程中,可以采用中心架减小由于工件刚性差导致的弯曲变形,可以减小背吃刀量避免由于镗杆刚性不足造成的误差。

4.结语

目前,深孔镗工艺随着新设备和新材料的应用也在不断的改进更新,尤其是新材料应用于机械加工刀具和数控类深孔镗设备的应用,对深孔镗工艺的要求更加严格,合理的制定深孔镗削工艺,对于产品质量和生产效率至关重要。