钛合金高精度薄壁圆环齿轮的加工工艺

□ 王文仲 □ 张 勇 □ 王 斌

西安北方光电科技防务有限公司 技术中心 西安 710043

钛合金高精度薄壁圆环齿轮加工时的变形问题,已成为加工难点。对此难题,总结以往类似零件加工工艺及措施,结合新技术、新工艺,调整零件加工工艺方案,逐步摸索出一套解决该类零件加工的成熟工艺。

1 零件工艺性分析

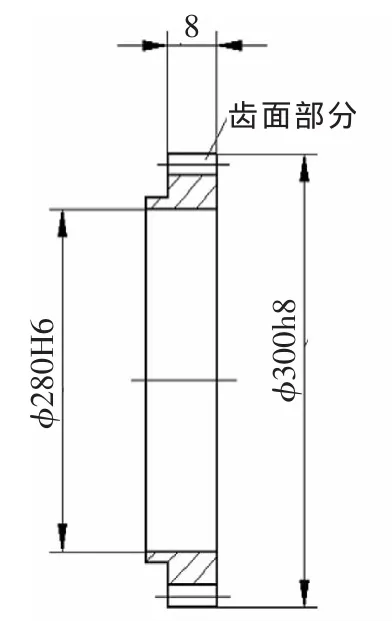

某6级精度的齿轮,材料为钛合金TC4,模 数为1 mm,齿数为302,零件如图1所示,要求齿顶圆相对基准内环孔的同轴度为φ0.015 mm,两端面相对基准内环孔的垂直度为0.015 mm,齿轮厚度为8 mm。6级精度齿轮检测控制要素有:齿形公差为0.009 mm,齿向公差为0.009 mm,齿距累积公差0.063 mm,齿距极限公差±0.011 mm。该齿轮属典型的薄壁零件,刚性差,易变形。钛合金材料因热导率小、弹性模量小,故其本身材料刚性也差,不易加工制作薄壁零件。因此,研究薄壁圆环形零件加工变形的控制有其必要性。

2 钛合金材料性能特点

钛合金材料具有较好的力学、化学、物理等综合性能:①质轻,密度为 4.315 g/cm3,是钢的 60%左右,但其比强度(强度/密度)为23~27,是金属材料中最高的;②钛合金材料热稳定性高,工作温度达500℃ ,在300~350℃条件下其强度比铝合金高10倍;③抗蚀性好,表面能生成致密坚固的氧化膜,其耐蚀性比不锈钢还好;④热导率小,弹性模量小,刚性差,变形大,不宜制作细长轴类和薄壁零件。

▲图1 齿轮示意图

钛合金切削性能差,是典型的难切削材料,其难点体现在:①导热系数低,在切削过程中散热和冷却效果很差,易在切削加工区形成高温;②钛合金材料弹性模量小,屈服强度高,加工变形回弹量大,造成刀具后刀面剧烈的摩擦、黏附、黏结磨损;③变形系数小是钛合金加工的显著特点,甚至小于1,切屑与刀具前面的接触长度很短,单位面积上的切削力大,集中在切削刀尖处,极易造成崩刃;④钛合金化学活性高,在高温下易与刀具材料起反应,形成熔敷、扩散、黏刀、烧刀等现象;⑤主切削力Fc小,背切削力Fp大。

3 零件加工工艺方案

齿轮加工分齿坯加工和齿形加工两个阶段,齿坯精度直接决定齿轮精度,影响齿轮精度的齿形、齿向、周节累积、齿圈径向等误差。通过分析齿轮加工工艺性、材料性能特点,制定了满足齿坯加工精度要求的工艺方案,它是解决钛合金高精度薄壁圆环齿轮的关键环节。具体加工工艺方案为:锻造毛坯→粗车毛坯→结晶退火→粗车齿坯→冷热循环→半精车→去应力退火→半精车→去应力退火→辅助工序→深冷处理→齿坯精加工→制齿→冷热循环二次。

该加工流程粗、精加工划分清晰,辅助工序设计合理,消除了各阶段产生的加工应力,较好地控制了加工过程中零件变形问题。锻造毛坯粗车后晶粒变形,由于材料金相组织及应力状态不平衡,进行再结晶退火,使材料重新结晶,组织恢复平衡,零件内部应力得到充分释放。毛坯第二次粗车后,进行冷热循环,稳定材料组织和消除切削应力。二次半精车后,进行去应力退火,稳定材料组织,消除切削应力。齿坯精加工前通过深冷处理,消除材料组织弥散产生的应力,提高大型精密零件长期使用过程中精度的稳定性。零件加工完成后,再进行两次热处理冷热循环,进一步稳定组织,稳定零件尺寸,消除齿面应力,满足零件长期使用要求。

4 采取的工艺措施

(1)设计环形工艺凸台。在毛坯粗车工艺中,规定沿轴线方向用压板压紧,禁止使用三爪等径向压紧方式,防止产生3点变形等。粗车毛坯时,为解决零件装夹,在零件上设计如图2所示的序号1及序号5所形成的工艺凸台,解决零件的定位、夹紧问题。

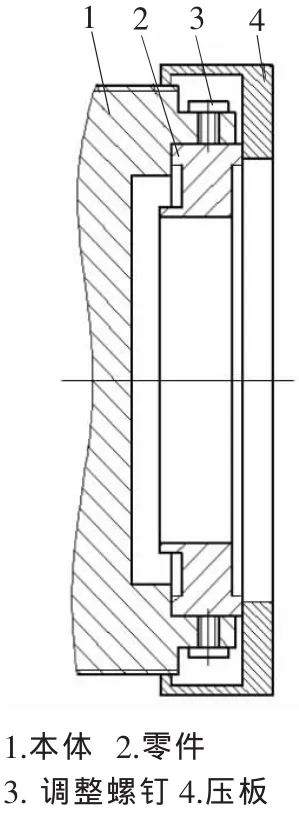

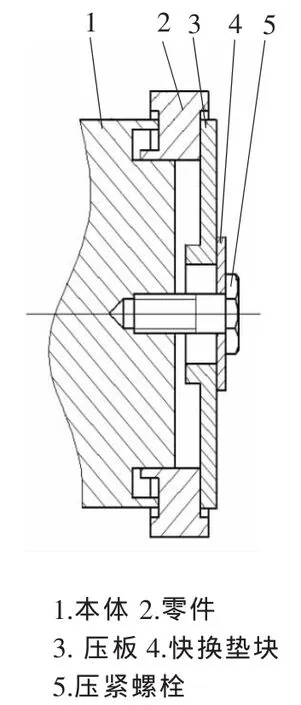

(2)设计专用夹具。设计如图3、图4所示的专用夹具,确保加工时不沿径向产生压紧力,避免产生夹持变形。图3夹具中,调整螺钉的作用与通用辅具四爪调整原理相同,既有利于零件找正,又采用沿轴线方向压紧。再利用校正装夹的方法,避免定位误差而引起零件表面余量分配不均产生的加工误差,消除复眏误差。

在第二次定位误差粗车齿坯时,使用图3夹具,利用图3中的调整螺钉及百分表校正零件定位误差在0.005~0.008 mm内,再使用图3中调整螺钉压紧零件,进行切削齿轮侧面及基准孔内径。使用图4夹具,用基准孔及齿轮侧面定位,轴向压紧后切削环形工艺凸台两侧面,保证平行度不大于0.008 mm,图4夹具上设计前引导,保证零件光滑装卸。毛坯精车后,使用图4夹具装夹,逐层切除环形工艺凸台,控制好切削参数。

(3)调整热处理工艺参数。据有关资料介绍,钛合金材料中应力释放与时间成指数关系,还与温度有关。1 h内,在270℃、390℃、495℃、590℃时应力会分别释放12%、16%、65%和97%。按实际情况,在590℃下,大约2 h应力会得到充分释放,热处理时必须在真空炉中进行,当温度降到370℃后,才允许空气进入炉内完成最后的冷却。这种处理方法会使钛合金有良好的结构稳定性,再提高温度也不会对材料的性质有大的变化。根据上述理论,通过反复确认试验,调整热处理工艺参数,形成完全满足零件加工要求的热处理工艺和过程控制方法。

(4)高效切削应用。钛合金材料切削速度达到1 200 m/min时进入高效切削领域,其特点有:①工作温度小,可减少热变形;②切削力低,特别适合加工薄壁类刚性差的工件;③材料切除率高,加工表面质量好。采用PCD刀具,半精车、精车时,切削用量选取:切削速度为180 m/min,进给速度为0.02 mm/r,切削深度为0.08~0.12 mm。

▲图3 夹具示意图

▲图4 夹具示意图

(5) 制齿刀具的改进。薄壁圆环状齿坯刚性差,制齿时极易变形,容易引起齿轮齿形公差、齿向公差的超差。根据钛合金材料的切削性能特点,滚齿时切削速度低,摩擦力大,因此滚刀前角、后角要大,材料要有足够的耐磨性且有高的红硬性。按零件材料性能及精度要求,对滚刀设计改进:①选择最佳滚齿设备,使用外径大的滚刀,以减小分度圆螺旋升角,减小齿形误差。增加容屑槽数量,改善齿形精度及滚刀耐用度;②采用正前角滚刀,滚刀前角由3°增加到9°;增大滚刀铲磨量,增大滚刀后角,由6°增大到12°,使切削刃锋利,减小加工回弹量及滚齿摩擦力,减小制齿变形;③采用螺旋槽形式,减小滚刀齿形误差;④采用涂层技术,降低摩擦因数和黏度,消除黏屑,提高滚刀耐用度。

5 结束语

通过优化调整加工工艺,设计必要的专用工装,消除了加工过程中的零件变形,掌握了钛合金高精度薄壁圆环状齿轮的加工方法,形成稳定加工该类零件的典型工艺方案及可靠措施,解决了钛合金高精度薄壁圆环状零件加工变形难题,满足了产品技术要求。

[1] 梁炳文.机械加工工艺与窍门 [M].北京:机械工业出版社,2002.

[2] 邓文英.金属工艺学 [M].北京:高等教育出版社,1991.

[3] 顾诵芬.航空航天科学技术(航空卷)[J].济南:山东教育出版社,1998.

[4] 仇启源.现代金属切削技术[M].北京:机械工业出版社,1992.

[5] 蔺启恒.金属切削实用刀具技术[M].北京:机械工业出版社,1991.