用磁控溅射法制备的CdS薄膜的光电特性*

孙 萍,王 业,秦 明

(1.江苏信息职业技术学院,江苏无锡214153;2.东南大学MEMS教育部重点实验室,南京210096)

硫化镉是直接带隙宽禁带的Ⅵ-Ⅱ族化合物半导体,禁带宽度为2.42 eV,由于其具有独特的光电性能,使其为一种优良的窗口材料[1-2],同时可以用于制备多种光电器件,如太阳能电池,图像传感器,储存器等,在电子、纺织、机器人技术、医疗和生物技术、国防及工业控制等领域有着广泛的应用。同时利用硫化镉薄膜可以制作位置敏感检测器PSD[3],目前国内还未见类似报道,我们将在后续工作中开展将CdS用于PSD的研究。

CdS薄膜的制备方法很多,如真空蒸发[4],喷涂热解法[5]、CBD 法(Chemical Bath Deposition)[6]、溅射法[7]、分子束外延法、电子束蒸发法[8]等。由于磁控溅射法成膜速率快,材料利用率高,工艺简单且可重复性高,成为目前干法工艺的首选,但目前国内很少见到相关报道,尤其未见退火等工艺条件对CdS薄膜性能影响的研究报道[9]。

本文主要研究了磁控溅射法制备CdS膜工艺及其光电特性,通过扫描电镜测厚计算了溅射速率,通过不同温度下的退火试验,分析了退火温度对薄膜的结构性能、光电性能的影响。

1 磁控溅射CdS薄膜

本文实验所采用的是磁控溅射的方法,所用的基底是已经氧化过的硅片,CdS薄膜是淀积在SiO2之上的,溅射CdS所用的仪器为JS2S-100C型多阴极磁控溅射机;所用工艺为:

溅射时间:80 min;

射频功率源:Ia=0.21A,Ua=168 V,即功率为35.28 W;

射频匹配器自偏压:220 V;

气流量:82 sccm

溅射样品退火一般在高纯氮气或者氩气下进行,也可以在大气环境或者真空环境下进行。本文的实验选用在退火环境为氮气气氛下完成,时间为50 min,温度采用四个不同的对照组,分别为200℃、300℃、400℃和500℃,升温速率均为10℃/min。待冷却后,取出样片供后续分析。

2 实验结果分析

溅射完成后取出样片(退火前),发现CdS薄膜样片表面呈淡黄色。

2.1 薄膜溅射速率的检测

用扫描电镜拍摄CdS样品的截面。如图1所示,通过扫描电镜直接读取膜厚,根据工艺条件即溅射的时间,可计算出溅射速率。图中显示本次工艺获得的CdS的膜厚约为10 μm(图1),根据实验条件,CdS薄膜磁控溅射的时间为80 min,由此可知CdS薄膜的磁控溅射速率为7.5 μm/h。

图1 CdS薄膜截面的SEM图

2.2 不同退火温度对薄膜表面结构的影响

退火处理对CdS薄膜成膜质量有着至关重要的作用,退火不仅影响CdS颗粒的大小、均匀性、致密度等,还有助于增强CdS薄膜与衬底材料的粘附性。所以对CdS薄膜样品进行退火处理将有助于增加CdS的成膜质量。通过优化退火条件可以优化CdS薄膜的性能。

图2(a)~图2(e)依次分别为没有进行退火的样品、200℃退火处理的样品、300℃退火处理的样品、400℃退火处理的样品、500℃退火处理的样品的SEM表面形貌图。在进行电镜扫描前,CdS薄膜样品要先进行镀膜处理(因为CdS薄膜的低导电性),通过在样品表面喷金形成一层导电膜,这层导电膜可以避免电荷积累对图像质量的影响并可以防止样品的热损伤。

图2 退火温度对CdS表面结构的影响

通过不同退火温度下的SEM图发现,与没有进行退火处理的CdS薄膜相比,在200℃的退火温度下,薄膜颗粒尺寸变小了。分析原因可能是在未退火时,大量的等离子体在衬底表面结晶,而低温下粒子的迁移率较低,所以形成较大的颗粒,而退火后导致薄膜内部应力缓解,促使颗粒重新结晶,尺寸有所减小。虽然尺寸减小了,但颗粒分布更加均匀,表面的平整度更好。在300℃和400℃的退火温度下,颗粒尺寸又有所增大,说明,随着退火温度的升高,更多的颗粒又聚集在一起,结晶成较大的颗粒[10]。在500℃的退火温度下,CdS颗粒之间有细小的CdS颗粒生长出来,薄膜结构更加致密,说明硫化镉颗粒在退火时发生出再次生长[11]。

综上所述,通过退火,促进了CdS薄膜表面重构,CdS薄膜颗粒变得更加均匀,从而提高了薄膜的致密性,平整度,减少了缺陷态,改善了薄膜的性能。

2.3 不同退火温度对CdS膜光电性能的影响

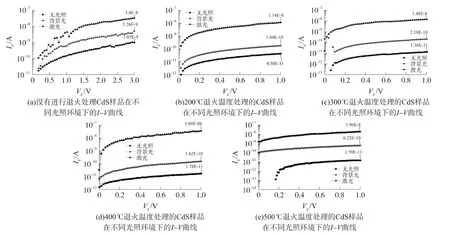

在无退火和退火温度分别为200℃、300℃、400℃和500℃的情况下,配以无光背景、背景光、激光照射三种光照条件,利用agilent4156c半导体器件分析仪以及Karl suss探针台对CdS进行I-V测试,从而研究薄膜在不同退火温度下的光电性能。实验中所用的光源为532 nm±10 nm的激光笔,此波段在绿光的范围内,最大的输出功率为100 mW,输出光点直径约为2 mm。测试中两探针间距为1 mm,测试方法是在一定的背景条件下,通过在两探针间施加一定的扫描电压值,测量出两探针间的电流大小。所施加的电压从0 V开始以10 mV为单位扫描至最大设定值,实验中没有进行退火的CdS所设定的是3 V,进行退火处理的均设定为1 V。

图3 不同退火温度及光照对CdS样品光电导的影响

图3是CdS薄膜样品在不同光照环境下的I-V曲线图,图3(a)为没有经过退火处理的CdS样品在不同光照环境下的 I-V 曲线图,图3(b)、3(c)、3(d)、3(e)为退火温度依次分别为200℃、300℃、400℃和500℃的CdS样品在不同光照环境下的I-V曲线图。光照环境均分为无光背景、背景光、激光照射3种背景,在图中分别以不同标志区别开来。

从图3的不同退火温度下处理后CdS的I-V曲线中选择特定点的电流电压值来计算光电导的变化情况。

(1)没有进行退火处理CdS样品的光电导

取电压Vg=3 V,则电流大小Ig从小到大依次为1.03×10-9A,5.26×10-9A,3.4×10-8A。则光生电流/暗电流比值为33.0,光生电流/背景光电流比值为6.5,背景光电流/暗电流比值为5.1。

(2)200℃退火温度处理的CdS样品的光电导

取电压Vg=1 V,则电流大小Ig从小到大依次为4.50×10-11A,1.84×10-10A,1.14×10-8A。则光生电流/暗电流比值为253.3,光生电流/背景光电流比值为62.0,背景光电流/暗电流比值为4.1。

(3)300℃退火温度处理的CdS样品的光电导

取电压Vg=1 V,则电流大小Ig从小到大依次为1.36×10-11A,2.10×10-10A,1.48×10-8A。则光生电流/暗电流的比值为1 088.2,光生电流/背景光电流的比值为70.5,背景光电流/暗电流的比值为15.4。

(4)400℃退火温度处理的CdS样品的光电导

取电压Vg=1 V,则电流大小Ig从小到大依次为1.78×10-11A,1.62×10-10A,3.80×10-8A。则光生电流/暗电流的比值为2 134.8,光生电流/背景光电流的比值为234.6,背景光电流/暗电流的比值为9.1。

(5)500℃退火温度处理的CdS样品的光电导

取电压Vg=1 V,则电流大小Ig依次从小到大为1.59×10-11A,6.22×10-10A,1.96×10-8A。则光生电流/暗电流的比值为1 232.7,光生电流/背景光电流的比值为31.5,背景光电流/暗电流的比值为39.1。

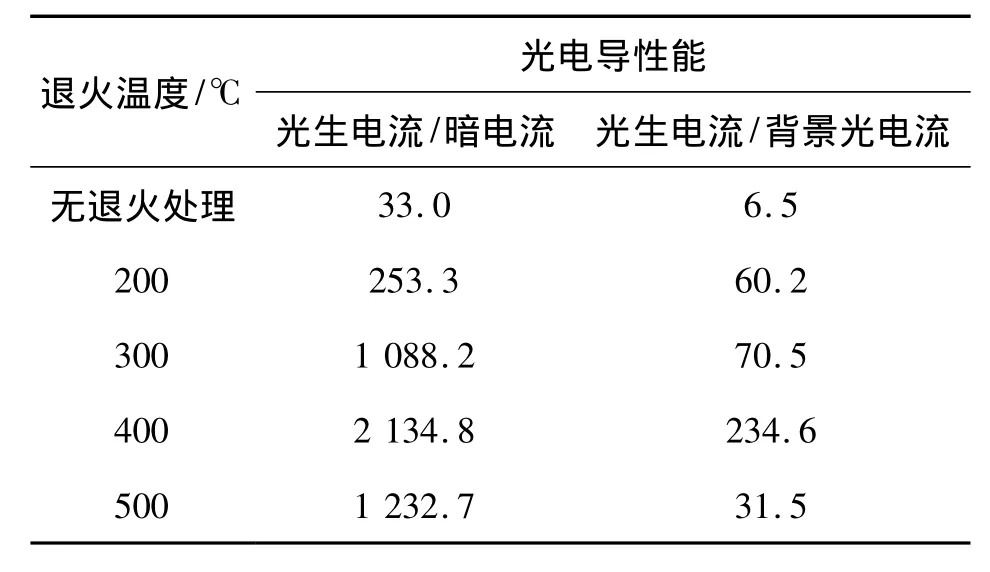

表1为不同退火温度下(包括没有退火处理的情况)CdS薄膜的光电性能对照。表中数据表明,在400℃退火温度之前(包括400℃),光生电流/背景光电流的比值有着明显上升的趋势,从最低的33.0倍到最高的2134.8倍,说明高温退火处理后CdS薄膜的光电导特性得到明显改善。同样在400℃退火温度之前(包括400℃),光生电流/背景光电流的比值也是有着明显的上升趋势。因为考虑到作为一个光点位置传感器,其周围的工作环境中往往会存在不同来源的背景光的干扰,而以上的计算表明,即使考虑到背景光的干扰,CdS薄膜的光电导特性也是在退火后有着明显的提高,并且在400℃的时候达到最佳的效果。除此之外,还可以看出,400℃之前(包括400℃),随着退火温度的上升,光生电流的大小也是随着退火温度的上升而增加的。实验数据也显示,当CdS的退火温度上升到500℃的时候,光生电流/暗电流的比值下降,光生电流/背景光电流的比值也出现下降的现象。这说明在500℃的退火处理下,CdS的光电导特性反而发生了恶化的现象。400℃可作为最佳的退火温度,这与之前的多数报道一致。

表1 不同退火温度下CdS薄膜的光电导性能

3 结论

本文实验采用磁控溅射法制备CdS薄膜,溅射速率为7.5 μm/h,CdS薄膜的表面呈淡黄色。对CdS薄膜样品在200℃、300℃、400℃和500℃下分别进行50 min的退火处理。通过SEM观察CdS薄膜样片表面显示,经过200℃以上退火处理后的CdS薄膜内的颗粒更大更均匀,薄膜表面更加致密和平整。通过对不同退火温度下以及没有进行退火处理的CdS薄膜样片在不同光照背景下I-V曲线的测试显示,退火处理后CdS薄膜的光电导特性更为优异,并且在400℃下效果最好。

[1]Ben G Streetman,Sanjay Banerjee.Solid State Electronic Devices[M].5 版.杨建红,译.兰州:兰州大学出版社,2005:94.

[2]赵湘辉,魏爱香,招瑜.CdS纳米晶颗粒薄膜的制备及其光学特性研究[J].人工晶体学,2011,40(6):1580-1586.

[3]孙萍,秦明.一种可用于风速测量的CMOS光点位置检测传感器的设计[J].传感技术学报,2010,23(10):1431-1434.

[4]单玉桥,党鹏,于晓中,等.真空蒸发法制备CdS薄膜及其性能研究[J].东北大学学报(自然科学版),2009,30(3):392-395.

[5]Chu T L,Chu S S,Ferekides C,et al.13.4%Efficient Thin-Film CdS/CdTe Solar Cells[J].Appl Phys,1991,70(12):608-612.

[6]Zhang H,Yang D R,Ma X Y,et al.CdS Thin Films Fabricated by Chemical Bath Deposition[J].Acta Energiae Solaris Sinica,2003,24(1):1-4.

[7]Taneja P,Vasa P,Ayyub P.Chemical Passivation of Sputter-Deposited Nanocrystalline CdS Thin Films[J].Materials Letters,2002,54:343-347.

[8]杨定宇,郑家贵,朱兴华,等.电子束蒸发制备CdS多晶薄膜及性质研究[J].真空科学与技术学报,2009,29(4):427-430.

[9]朱兴华,杨定宇.磁控溅射法制备CdS多晶薄膜工艺研究[J].真空科学与技术学报,2011,31(6):671-676.

[10]王胜利,王学进,王文忠,等.化学水浴法和磁控溅射法制备硫化镉薄膜的性能研究[J].光谱学与光谱分析,2012,32(4):1094-1097.

[11]刘高斌.硫化镉薄膜的性质及应用研究[D].重庆大学凝聚态物理专业,2003.