Cr5Mo钢在高温环烷酸中的腐蚀研究

刘全新,杨 骁,刘 峰

(1.中国石油化工股份有限公司沧州分公司,河北沧州061000;2.辽宁石油化工大学,辽宁抚顺113001)

环烷酸是具有五元或六元环的复杂羧酸混合物[1],其结构复杂多样,目前已知的存在形式超过1 500种,相对分子质量约为200~700。研究发现,低酸值原油几乎不发生腐蚀,而酸值超过0.5 mgKOH/g时腐蚀较明显,常将0.5 mgKOH/g称为环烷酸腐蚀的临界酸值[2]。环烷酸腐蚀一般发生在220~400℃,其中有两个峰值,第一个峰值出现在270~280℃,此时腐蚀速率最大,另一个峰值在350℃左右,这时在活性S和H2S参与作用下环烷酸腐蚀加剧。温度超过400℃环烷酸气化完毕后腐蚀才有所减缓[3]。另外,流速小对腐蚀的影响较小,腐蚀形态多为喷火口状的尖锐空洞,流速大的地方发生剜状腐蚀或顺着流向出现沟槽,在流速最高的湍流区域(一般多出现在T形区、弯头和泵处)腐蚀最为严重[4]。

中国石油化工股份有限公司沧州分公司近年来高酸原油加工比例增大,常减压装置常用材质Cr5Mo钢在高温环烷酸环境下腐蚀严重。为了能科学合理选材及安排检修与维护,要认真研究Cr5Mo钢在高温环烷酸介质中的腐蚀行为与规律。

1 试验方法

试验材料选用Cr5Mo钢,其化学成分见表1。试样尺寸为60 mm×25 mm×5 mm,表面用水砂纸逐级打磨至600号,先经过清洗、干燥、尺寸测量,再用丙酮浸泡、无水乙醇清洗,最后称重。

腐蚀介质采用高温导热油(SD350)和精制环烷酸(酸值为213 mgKOH/g)混合配制,按GB/T 264—1983《石油产品酸值测定法》进行酸值测试,配制不同酸值的腐蚀介质。

采用CJF-2L型高温高压反应釜进行高温挂片腐蚀实验,每组用平行试样2片,共分3组进行试验,试验时间为24 h。试验结束后先用酒精棉除去试件表面附着物,再放入丙酮超声振荡5 min除油,然后用除锈液除锈并快速清洗,再用无水乙醇清洗吹干称重。

表1 Cr5Mo钢化学成分Table 1 Chemical composition of Cr5Mo w,%

2 结果与讨论

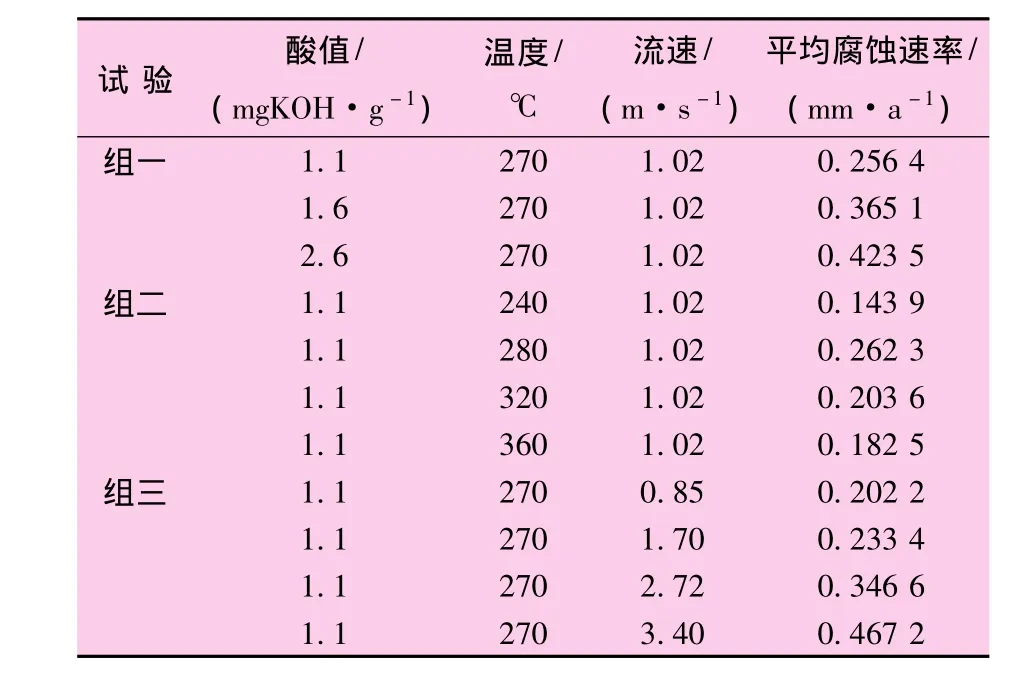

对Cr5Mo钢进行不同条件下的高温环烷酸腐蚀行为进行研究,试验结果见表2。

表2 Cr5Mo钢在不同条件下的腐蚀速率Table 2 Corrosion rate of Cr5Mo at different conditions

2.1 酸值对腐蚀速率的影响

总酸值(TAN)是指中和1g原油所需KOH的量,当酸值超过1.0 mgKOH/g时称为高酸原油,炼油厂中的原油酸值最高曾达到4.5 mgKOH/g[5],很多学者在对环烷酸进行腐蚀试验时,设计酸值往往偏高,其结果有一定的局限性。该试验设计酸值分别为 1.1,1.6,2.6 mgKOH/g,能较准确的模拟实际介质环境,不同酸值下Cr5Mo钢的微观腐蚀形貌(SEM)如图1所示。

图1 不同酸值下Cr5Mo钢的微观腐蚀形貌Fig.1 Microscopic corrosion of Cr5Mo under different acid value

Cr5Mo钢在270℃,1.02 m/s的环烷酸腐蚀介质中的腐蚀速率随着介质酸值的增加而增大。酸值为1.6 mgKOH/g时的腐蚀速率是1.1 mgKOH/g时的1.42倍,此时试样表面仍能模糊观察到机加工线条和一定数量的腐蚀坑,腐蚀坑在线条附近分布较多,大小不一,形状不规则。当酸值增加到2.6 mgKOH/g时腐蚀速率是1.1 mgKOH/g的1.65倍,同时腐蚀速率增加的幅度有所降低,此时表面出现大量腐蚀坑,数量更多,分布更广泛均匀,腐蚀深度更深,个别大的腐蚀坑呈现溃疡状,表面凹凸不平。这与董泽华[6]的研究结果相似,酸值的增加导致腐蚀速率缓慢上升,同时指出,硫含量增加能够使腐蚀速率急剧上升。

一般情况下,金属的腐蚀速率与介质酸值平方根呈线性关系,可用如下的关系式表达:

式中:V——腐蚀速率,mm/a;

K——速率常数,(mm·a-1)/(mgKOH·g-1)1/2;

b——积分常数。

K值越大,表明材料随介质酸值变化的幅度越大。由试验得到拟合直线如图2所示,其中K=0.284 3(mm·a-1)/(mgKOH·g-1)1/2,可以预见,随着酸值的进一步增加,Cr5Mo钢的腐蚀速率会继续增大,但增加的幅度并不大。段媛媛的研究发现[7],相比于 16MnR,Cr9Mo,304 和 316L不锈钢,Cr5Mo钢的腐蚀速率随酸值增加而增大的幅度最大,但与本文的酸值相差较大。环烷酸腐蚀一般包括扩散、吸附、反应和脱附四个阶段,增加酸值,能提高原油中环烷酸分子浓度,能促进腐蚀反应的发生,腐蚀速率增大,但达到反应的饱和浓度后,继续增加酸值对腐蚀速率的影响有限。

图2 腐蚀速率与TAN1/2的关系Fig.2 Corrosion rate and TAN1/2

2.2 温度对腐蚀速率的影响

环烷酸腐蚀是吸热反应,温度对其有重要影响。环烷酸腐蚀一般在220~400℃较为严重,温度低于220℃时,环烷酸腐蚀的活性较低,对设备几乎不产生腐蚀,温度超过400℃时,环烷酸受热分解,浓度降低,对设备无腐蚀。腐蚀速率随着温度变化规律曲线如图3所示。

图3 腐蚀速率与温度的关系曲线Fig.3 Corrosion rate and temperature

温度从240℃递增到360℃时,Cr5Mo钢的腐蚀速率先增后减,在280℃时腐蚀速率达到峰值0.262 3 mm/a,是240℃时的1.82倍,且在这一区间增长幅度最大,随着温度的升高,腐蚀速率有所降低,且降低的趋势逐渐减小。有研究发现,Cr5Mo钢的反应动力学符合Arrhenius公式,并计算出其活化能为46.89 kJ/mol,表明活化能越高,受环烷酸腐蚀越小[8],而本条件下的试验结果并不能很好的符合Arrhenius公式,原因可能是酸值较低,得到材料的腐蚀速率较低。同时,有文献研究发现,温度在500~1 400 K内Arrhenius公式不再适用[9]。

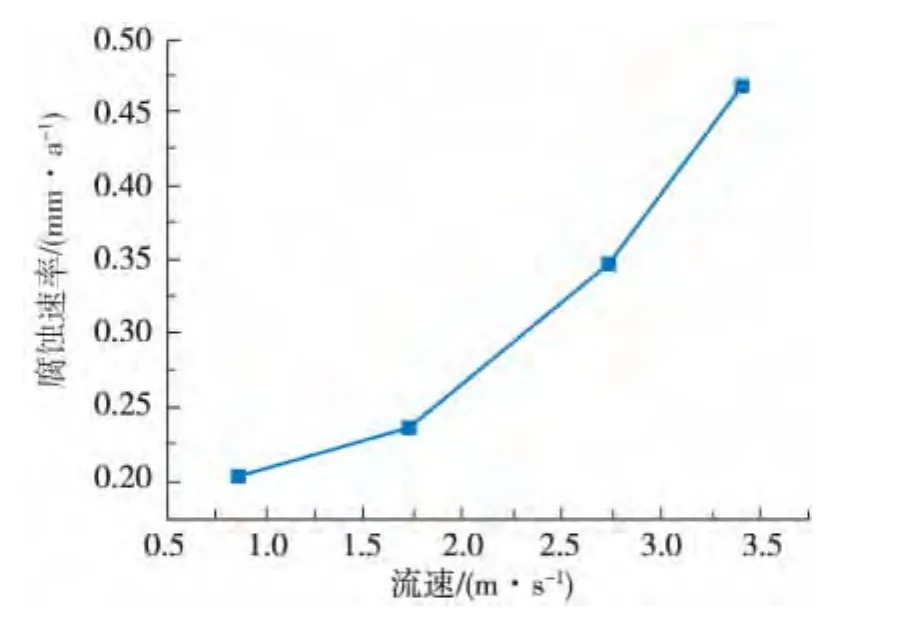

2.3 流速对腐蚀速率的影响

原油在炼制加工过程中不是静止的,在不同部位的流速与流态也是不同的,其对设备的腐蚀程度有明显差异。通过调节搅拌转速模拟不同工况的介质流速,得到腐蚀速率随流速变化的关系曲线如图4所示。

由图4可知,介质流速的增加能显著的提高Cr5Mo钢的腐蚀速率,且腐蚀速率增加的幅度明显变大,可以预见,随着流速的继续增加,腐蚀速率将变得更大。由于试验中介质流速与试样表面呈切线方向,并不能准确模拟实际中的冲蚀和湍流等复杂条件下的腐蚀情况,但现场发现在高流速和湍流部位,设备的腐蚀情况尤为严重。所以,在等流速条件下,实际湍流部位设备的腐蚀速率将高于试验值。

图4 腐蚀速率与流速关系曲线Fig.4 Corrosion rate and velocity

图5是不同流速下Cr5Mo钢腐蚀后未清除腐蚀产物的SEM照片。图(a)中,试样表面腐蚀较轻,整个表面被一层雪花状薄膜覆盖,局部位置出现一些白色的团状物,薄膜下面能观察到平行的线条。流速增加后,如图(b),腐蚀加剧,白色的团状物变大,形状不规则,同时周边有刀刃状的腐蚀坑,方向不一,流速继续增加,表面腐蚀特别严重,团状物更大,数量更多,个别团状物由于体型大,脱离试样表面,在表面留下巨大的坑,坑的边缘能观察到较厚的层状结构。流速最大时,腐蚀最为严重,表面的腐蚀产物厚膜几乎不高流速冲掉或者被酒精棉擦拭掉,表面的团状物分布较为集中,由于密度大,导致相互连接贯通形成集合体,犹如沸水中上升的气泡,局部位置出现了腐蚀深坑,形成鲜明对比,整个表面凹凸不平。

图6为腐蚀产物膜的EDS测试图像,由图6可知腐蚀产物表面主要含有Fe和S。材料腐蚀分为十个等级,Cr5Mo钢的腐蚀速率较高,属于六级尚耐蚀级别(腐蚀速率0.1~0.5 mm/a),而在实际炼油过程中其腐蚀速率可能更高。Cr5Mo钢在环烷酸腐蚀过程中,出现了严重的腐蚀坑,因此,不适合在环烷酸浓度较高的部位使用。建议对材料进行适当合理升级,例如使用耐蚀性更强的304或316L不锈钢。

图5 不同流速下Cr5Mo钢的微观腐蚀形貌Fig.5 Microscopic corrosion of Cr5Mo under different velocity

图6 腐蚀产物膜的EDS测试图像Fig.6 EDS of corrosion product film

3 结论

(1)Cr5Mo钢在环烷酸中的腐蚀速率随着介质酸值的增加而增大,同时腐蚀速率与介质酸值平方根呈线性关系,但增加酸值对Cr5Mo钢的腐蚀速率影响有限。

(2)Cr5Mo钢在酸值为1.1 mgKOH/g环烷酸介质中的腐蚀速率随着温度的升高呈现先增后减的变化规律,280℃时腐蚀速率最大,但不适用于Arrhenius公式。

(3)Cr5Mo钢的腐蚀速率随着介质流速的递增而明显增大,因此,建议在高流速和流态复杂部位对材料进行适当升级。

[1] 周建龙,李晓刚,程学群,等.高温环烷酸腐蚀机理与控制发放研究进展[J].腐蚀与防护,2009,30(1):1-6.

[2] 吴欣强,敬和民,郑玉贵,等.碳钢在高温环烷酸介质中的冲蚀行为[J].中国腐蚀与防护学报,2002,22(5):257-263.

[3] 王国庆,苏辉,闫萍,等.环烷酸的腐蚀性研究[J].石油化工设备,2009,38(1):34-36.

[4] Derungs W A.Naphthenic acid corrosion-an old enemy of the petroleum industry[J].Corrosion,1956,12:617-620.

[5] Slavcheva,Shone,Turnbull.Review of naphthenic acid corrosion in oil refining[J].British Corrosion,1999,34(2):125-131.

[6] 董泽华,何金杯,郭兴蓬,等.环烷酸与有机硫对Cr5Mo钢高温腐蚀的交互作用研究[J].中国腐蚀与防护学报,2011,31(3):219-224.

[7] 段媛媛.高温环烷酸静态腐蚀试验研究[D].浙江:浙江大学,2008:48-54.

[8] Yepez.Influence of different sulfur compounds on corrosion due to naphthenic acid[J].Fuel,2005,84(1):97-104.

[9] 周遗品,赵永金,张延金.Arrhenius公式与活化能[J].石河子农学院学报,1995(4):76-80.