海上油田多元热流体吞吐隔热工艺*

孙 玉 豹 孙 永 涛 山 金城 邹剑 张卫行

(1.中海油 田 服务股 份 有限公 司 油田生 产 事业部 ;2.中 海 石油 (中 国)有 限 公司天 津 分公司)

海上油田多元热流体吞吐隔热工艺*

孙 玉 豹1孙 永 涛1山 金城2邹剑2张卫行1

(1.中海油 田 服务股 份 有限公 司 油田生 产 事业部 ;2.中 海 石油 (中 国)有 限 公司天 津 分公司)

海上稠油油藏埋深多在1000m以上,采用普通光油管注汽,井筒热损失大、热能利用率低,同时,套管及水泥环经受高温作用易变形损坏。为此,根据不同环空隔热工艺技术及海上油田热采作业特点,优选隔热油管+环空注氮作为海上油田热采隔热工艺。利用室内实验及理论计算:确定采用高真空预应力、内连接、P110钢级隔热油管,综合考虑管柱承压、隔热效果及安全等因素:环空注氮压力小于 20MPa、纯度大于 97%。现场应用情况表明,隔热油管+环空注氮隔热措施现场操作方便,能够满足现阶段海上稠油热采工艺及安全控制要求。

海上油田 热力采油 隔热措施 变形损坏

在多元热流体吞吐过程中,如何保证套管及水泥环安全和尽可能减少井筒热损失是热采工艺方案设 计 中 不 可 忽 略 的 环 节[1]。 降 低 井 筒 热 损 失 最 有 效的途径主要有两种:一是采用高热阻的隔热管;二是降低油套环空流体的导热系数。由于渤海稠油油藏埋深 多在 1000m 以上,且生 产井多为大斜度井,井眼轨迹长,而目前隔热油管下入深度有限,超过其下入深度的以外井段只能采用普通油管,造成局部套管及水泥环温度高,井筒沿程热损失大,长时间多轮次吞吐后,套管易变形损坏、管外水泥环强度降低,且后续修井成本昂贵。因此,海上稠油热采要做好井筒隔热,在优选合适的高质量隔热管柱外,做好环空隔热,对于提高热能利用率、保护套管及水泥环十分重要。

1 隔热方式优选

1.1不同隔热方式适应性分析

目前,国内外稠油热采主要隔热工艺技术有:隔热油管+环空水/气;隔热油管+热采封隔器+环空水/气;隔热油管+环空注氮。由于热采封隔器存在密封不严和解封困难等作业风险[2-3],进 而 造 成 井 筒 隔热效果变差及后续作业成本增大。为最大限度保障海上热采隔热效果及作业施工安全,目前,隔热油管+环空注氮较其它隔热工艺更适合海上稠油热采工艺及安全需求。

1.2不同隔热工艺计算分析

由于渤海稠油油藏埋深多在 1000m 以上,且生产井多为大斜度井,斜深多在 2500m 左右,而隔热油管下入深度有限。结合海上多元热流体吞吐注入参数,及油井井身结构,对不同隔热工艺隔热效 果 进 行 了 计 算[4-6], 见 表1。 由 表1 可 知 : 采 用 隔热油管+环空注氮工艺,井筒沿程热损失较其它隔热措施小,套管温度低。

表1 不同环空隔热工艺井筒沿程热损失

2 隔热油管

2.1隔热油管类型优选

为减少井筒热损失,最大限度的保证套管安全,根据海上多元热流体热采井注入参数,同时结合不同隔热油管的结构、机械及隔热性能等,确定采用预应力高真空隔热油管,隔热等级为E级。

2.2隔热油管材质优选

多元 热流 体中 含有 CO2及少量余 O2,在注热 过程 中 会 对 隔 热 油 管 造 成 腐 蚀[7]。 通 过 模 拟 多 元 热 流体注入工况,对 N80 和 P110 两种钢材开展腐蚀速率研究实验,见表2。由表2可知:N80钢的腐蚀速率均大于 P110 钢,耐腐蚀性能较差,高温下钢表面形成的碳酸亚铁膜更为致密从而降低钢铁腐蚀。

表2 不同材质隔热油管的腐蚀速率

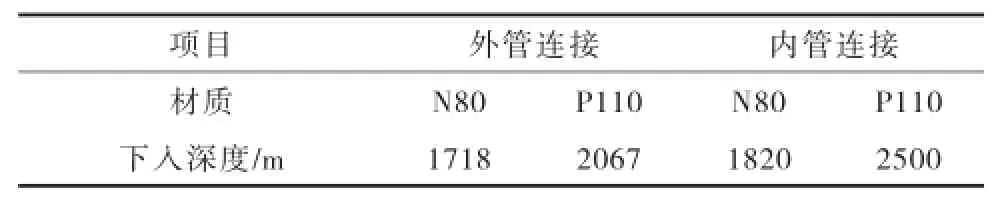

2.3隔热油管连接方式研究

针对不同连接方式隔热油管,结合钢材性能进行 管 柱 强 度 校 核 计 算[8-9], 计 算 结 果 见 表3。 由 表3可知,内连接隔热油管下入深度比外连接隔热油管大。同时,由于外连接隔热油管的内径在接箍处变化较大,流体容易产生紊流状态,紊流状态的出现急剧加速了腐蚀介质对变径部位的腐蚀速度,而内连接隔热油管则减少了内部变径。因此,内连接隔热油管更有利于减少井筒热损失,更加有利于保护套管。

表3 不同连接方式隔热油管的最大下入深度

3 环空注氮

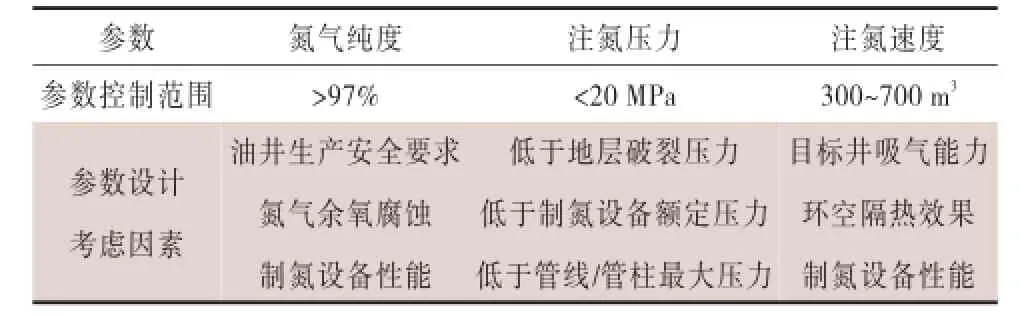

3.1关键参数控制

在保证注入压力低于海上稠油油田地层破裂压力的情况下,综合考虑设备性能、注热管线承压能力、隔热效果及井下安全等因素,对环空注氮关键参数优化设计,见表4。

表4 环空隔热工艺参数控制

3.2主要工艺步骤

1)启动制氮设备,环空注氮气,待氮气注满油套环空体积后,启动多元热流体设备,正式开始注热作业。

2)在多元热流体注入期间,实时观察油、套压变化情况,可根据油套压力变化情况采取连续注氮,或间歇注氮方式。

3)多元热流体注入量达到设计值后,先停止多元热流体注入,2~3h后再停止环空注氮作业。

4 现场应用

截至 2012年 11月,隔热油管+环空注氮工艺已在渤海某油田成功应用 13井次,经现场温度测试及对隔热油管检测得知:隔热油管+环空注氮沿程热损失小,能够有效保护套管安全,且隔热油管没有发现明显腐蚀现象,可重复利用。

5 结论及认识

1)通过对比分析不同环空隔热工艺优缺点,结合海上油田作业特点,选择隔热油管+环空注氮工艺做为海上油田热采井环空隔热工艺。

2)利用室内实验及理论计算,优选了隔热油管类型及材质,综合考虑管柱承压、隔热效果及安全等因素,确定了环空注氮压参数。

3)多元热流体吞吐实践经验证明,隔热油管+环空注氮工艺能够有效降低多元热流体注入过程中井筒沿程热损失、保护套管及水泥环,且管柱结构简单,易于现场施工,适合现阶段海上热采工艺及安全管理要求。

[1] 唐晓旭,马跃,孙永涛.海上稠油多元热流体吞吐工艺研究及现场试验[J].中国海上油气,2011,23(3):185-188.

[2] 王忠华,刘晓燕,赵海谦.无衬套真空隔热油管接箍视导热系数模拟计算[J].油气田地面工程,2007,21(2):94-96.

[3] 陈红梅.蒸汽驱高温长效隔热注汽管柱的研制[J].石油钻采工艺,2008,30(3):362-364.

[4] 刘红英,黄善波.隔热油管接箍对井筒热损失的影响与修正[J].特种油气藏,2009,41(4):97-100.

[5] 王志国,马一太,李东明,等.注汽过程井筒传热及热损失计算方法研究[J].特种油气藏,2003,10(5):38-41.

[6] 鲁港,李新强,杨兆臣,等.井筒热损失计算的改进方法[J].特种油气藏,2006,13(3):99-101.

[7] 孙永涛,付朝阳,杨秀兰.高温多元热流体注采中管材腐蚀分析[J].石油与天然气化工,2012,41(4):408-410.

[8] 刘文章.稠油注蒸汽热采工程[M].北京:石油工业出版社,1997:348-389.

[9] 万仁薄.采油技术手册(稠油热采工程技术).北京:石油工业出版社,1996:48-389.

10.3969/j.issn.2095-1493.2013.007.008

2013-02-04)

孙玉豹, 2009 年毕业于东北石油大学 (油气田开发 专 业), 从 事 海 上 油 田 稠 油 热 采 工 艺 研 究 , E-mail: sunyb@cosl. com.cn,地址:天津市塘沽区营口道天津科技大学 2号楼,300450。*国家重大科技专项“大型油气田及煤层气开发”—子课题“海上稠油油田热采技术试验示范”(编号:2011ZX05057-005)成果。