低渗透油田降低油井检泵率节能技术探讨

李巍 李铁亮(大庆油田有限责任公司第八采油厂)

低渗透油田降低油井检泵率节能技术探讨

李巍 李铁亮(大庆油田有限责任公司第八采油厂)

对影响检泵率的主要因素(包括管漏、偏磨、杆脱、泵漏、杆断)进行了分析,采取在杆管偏磨段的抽油杆上加装扶正器、抽油杆下部加加重杆、油管锚定等综合配套技术相结合的方法,降低杆管偏磨,减少作业井次;通过泵上保护装置、油管检测等技术相结合的方法有效降低油井检泵率。

检泵率 抽油杆 油管 防治措施

油田进入高含水开发阶段以来,抽油机井杆管老化、偏磨等问题日趋严重,导致抽油机井检泵率和作业返工率居高不下,这一现象不仅增加井下作业维护工作量和维护费用,而且直接影响油田整体开发效果。因此,有必要深入剖析检泵井的构成原因,通过制定防治措施,研究实用技术,大力推广成熟技术,最终达到使油井检泵率得到有效控制的目的。

1 影响检泵率的主要原因分析

2011年影响检泵率的主要原因统计见表1。

表1 2011年油井主要检泵原因分类统计

1.1管漏造成检泵因素分析

管漏失作业占检泵井数的 29.2%,是检泵作业的主要因素。由于采油井深,平均泵挂在 1450m左右,91根以下油管承受的压力在9MPa以上,同时油管在生产过程中受交变载荷影响产生蠕动,丝扣部位易松动,产生薄弱点,在压差大的情况下易刺漏损坏。

1.2杆管偏磨造成检泵因素分析

偏磨作业占检泵井数的 16.3%,供液不足是造成偏磨的主要原因,供液不足井产生偏磨占63.4%。 沉 没 度 太低导致 供 液 不 足,充满 系 数 下降,则活塞下行时不能及时与抽油泵筒内的液面接触进行卸载,需要向下运行一段距离才能接触液面。当抽油杆和活塞向下运行一段距离接触泵筒内的液面时,整个抽油杆和活塞已获得了一定的速度和动能,于是在活塞接触抽油泵筒内液面的瞬间会发生撞击,对活塞产生一个向上的阻力,导致活塞下行受阻;而此时在惯性的作用下,整个抽油杆还要继续下行,下行的抽油杆与活塞产生了不同步,导致抽油杆产生弯曲并与油管壁发生摩擦。每一个冲程产生一次弯曲,与油管壁发生一次摩擦,引起杆管偏磨,当杆、管摩擦不断地重复进行时就发生了 抽 油 杆 磨断或油 管 磨 漏 现 象[1]。

定向井也是造成偏磨的主要原因之一,定向井产生偏磨占 27.7%。其中,60%由于扶正器串形成偏磨,40%由于加重杆加不了扶正器形成偏磨。

1.3杆脱造成检泵因素分析

杆脱作业占检泵井数的 10.3%,是检泵作业的主要因素之一。统计 64口杆脱作业井的功图类型,52 口井下供液不足,占 81.3%,是杆脱的主要原因。杆柱下行时,由于泵内液体不充满,下行过程中活塞冲击液面,造成活塞上部杆柱弯曲,长时间造成杆脱。其次由于抽油杆在井下服役时间长,检泵周期达到1000天以上井43口,造成杆脱。

1.4泵漏失造成检泵因素分析

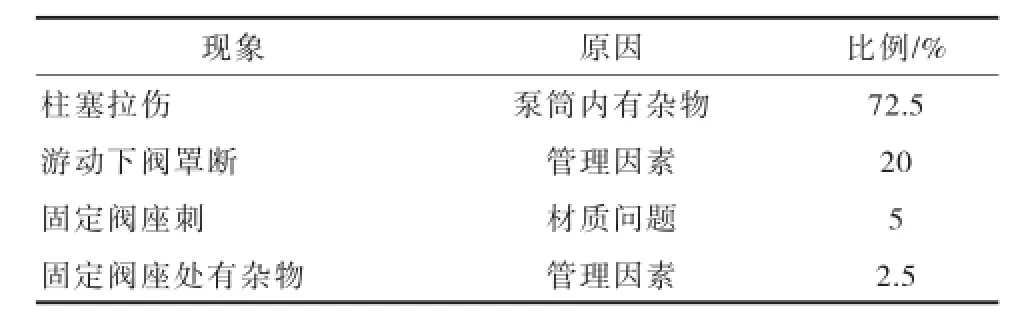

泵漏失作业占检泵井数的 6.5%,是检泵作业的因素之一。今后应强化资料录取管理,在泵漏失较轻时及时发现,并开展加密加药、超导热洗及高温高压热洗等措施。泵漏失原因见表2。

表2 泵漏失原因统计

1.5杆断造成检泵因素分析

2011 年杆断作业占检泵井数的 4.5%,通过对杆系统薄弱点分析,研究应用了组合杆柱、H级抽油杆、加重杆、高强连杆、优化扶正、阀罩改进等技术,杆系统强度提升30%以上。

2 降低油井检泵率的主要措施

2.1提高系统强度治理杆断脱

针对杆断脱问题,加强抽油杆现场报废、更换管理,优化扶正器安装,强化低沉没度井降参数管理。通过杆柱受力状态研究,针对杆系统薄弱点应用了组合杆柱、H级抽油杆、加重杆、高强连杆等技术,采用上部 800m 外加厚油管与下部普通油管的二级管柱组合,在保证杆柱强度的同时,降低杆柱载荷。采用 ϕ 22mm、 ϕ 19mm 二级 HY 级抽油杆组合,下部使用 100m加重杆,坚持“长冲程低冲速”的原则,合理优化抽汲参数,降低载荷交变频率。结合优化扶正、阀罩改进技术,杆系统强度提升30%以上。

2.2优化防偏磨工艺组合

油井管杆偏磨应采取“防、治相结合”的措施,主要采取在杆管偏磨段的抽油杆上加扶正器、抽油杆下部加加重杆、油管锚定技术相结合的方法。通过扶正器与油管的接触来避免杆管直接摩擦。对预测发生偏磨的高含水、低沉没度、高抽汲参数三类井进行配套措施优化设计,通过采取调小抽汲参数、优化杆柱组合、合理配置扶正器等配套措施,减少因偏磨造成作业。

2.3油管检测技术

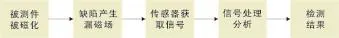

对旧油管进行管体和丝扣的检验,检验合格的旧油管可以重新进行使用,检验不合格的旧油管进行报废处理,有效避免不合格的旧油管下井造成油井检泵周期短,增加作业成本。管体完好,丝扣损坏,需磨擦焊接修复后下井;在偏磨量界限以内,做防腐处理下入水井;管体有问题,报废;井下油管服役期超过5年或起下次数超过5次井,及时进行全井管更换检测;应用油管丝扣在线检测技术,针对性指导油管更换,优选了 TOP-215 油管密封脂,入井管柱密封性提高60%以上。油管检测过程见图1。

图1 油管检测流程

2.4抽油泵上保护装置的应用

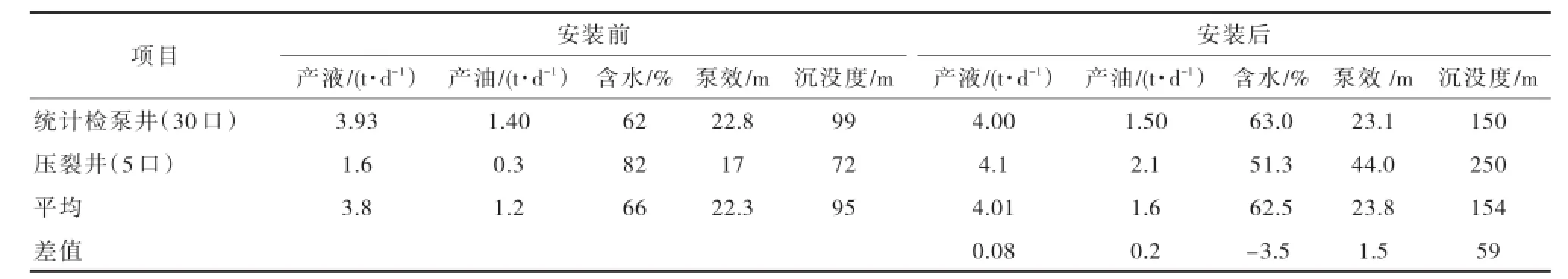

该装置能有效防止间抽井在停抽时井筒内采出液杂质回落沉积于泵筒造成的泵卡、杆卡,部分缓解油井结蜡、结垢。对于压裂后井筒内残砂、泥浆含量高的油井,杂质收集效果明显,装置可长期在井下随抽油杆举升自动张合,随时防止泵卡、解除油井堵塞。针对大泵径井 (ϕ 56mm、 ϕ 44mm),泵单位时间内经过流体多、杂质多,尽可能下入保护器,延长高产井检泵周期,针对泵径为 ϕ 28mm易卡泵的机采井应用效果明显,见表3。

表3 抽油泵防卡保护装置措施前后平均生产数据对照

3 认识与结论

1)管漏、偏磨、杆脱是影响油井检泵率的主要因素。

2)针对不同油井进行入井管杆的优化,避免管杆设计不合理造成的断脱。

3)油管井下服役时间较长但还不需更换的井,采取应用油管锚的措施,可以改善油管受力状态,减少管断井的发生。

4)采取调小抽汲参数、优化杆柱组合、合理配置扶正器等配套措施,可以有效降低因偏磨造成作业。

[1] 郭晓忠,刘洪举,崔雅桂,等.含水与沉没度对杆管偏磨的 影 响 研 究[J].大 庆 石 油 地 质 与 开 发,2006(4):82-84.

10.3969/j.issn.2095-1493.2013.007.014

2013-03-24)

李巍,2008年毕业于大庆石油学院,从事油田机采工作,E-mail: liweicy8@petrochina.com.cn,地址 : 黑 龙江省大庆 油田有限责任公司第八采油厂工程技术大队,163514。