转台正、反转力矩不均匀性分析与对策

张 武 景素芳 王轲平 屈 博

(西安电子工程研究所 西安 710100)

1 引言

某产品转台在交验中发现加载后正、反转力矩不均匀问题,导致方位驱动机构的调整返修,调整后转台的正、反转力矩基本一致,但还是顺转力矩稍大一点。影响蜗轮蜗杆机构传动力矩不均匀性的因素有壳体的孔系加工精度和蜗轮、蜗杆的加工精度,随着数控技术及测量技术的发展,壳体的加工精度是有保证的,7级精度蜗轮的加工不应存在问题,由于采用阿基米德蜗杆,一般其型面用车刀车成,如果用正前角的车刀或用零前角的车刀装夹找正不好将带来原理性的型面误差,造成正、反转力矩的微小差别。由于蜗轮蜗杆传动机构的效率低,本机构严重的力矩不均匀性是由于蜗杆轴向间隙调整不好导致一边圆锥滚子轴承“压死”所致,通过轴向间隙的合理调整,使得该机构的正、反转力矩基本一致。

2 转台的负载力矩计算

转台传动关系如图1所示,方位驱动机构水平装在转台的内部,电机经过一级齿轮副和蜗轮蜗杆副减速,方位驱动机构的输出齿轮5与转台的方位齿轮6啮合,通过驱动控制组合使得转台正反转运动。试验时转台加载840kg,调试中发现顺转驱动电流是逆转电流的1.7~2倍,电机的力矩M∝I(电机的驱动电流),反映顺转的力矩较逆转大。由于蜗轮蜗杆的传动效率低,转台顺转力矩的加大,在蜗杆轴消耗更大的力矩。为此根据载荷计算蜗杆轴的受力情况。方位转台由方位齿轮带动转动,其轴向负荷由方位转台的止推式塑料导轨轴承承载,止推式塑料导轨轴承的下导轨(固定导轨为钢件),上导轨(活动导轨)为填充聚四氟乙烯软带,根据止推式塑料导轨轴承的载荷可求出止推轴承的摩擦力矩即转台的负载力矩M。

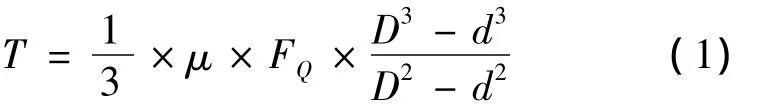

式中T为转台的摩擦力矩(kg·m);FQ为转台的试验载荷,840kg;μ为钢与聚四氟乙烯材料摩擦副的动摩擦系数 μ=0.04[1];D为轴承的外径,D=940mm;d为轴承的内径,d=822mm。

图1 转台传动示意图

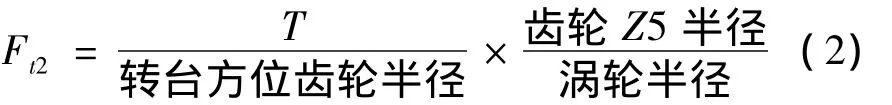

计算得T=14.823kg·m,既方位齿轮所承受的扭矩,为此可计算出蜗轮承受的切向分力Ft2。按照图1转台传动示意图,Ft2按下式计算:

计算得Ft2=20.031kg,蜗轮蜗杆的传动结构图如图2所示,按照蜗轮蜗杆啮合传动的受力分析[2]可知蜗杆啮合力的轴向分力:

蜗杆啮合力的径向分力:

式中:Fr2为蜗轮啮合力的径向分力;α为蜗杆在轴向截面的齿廓角(α =20°)。

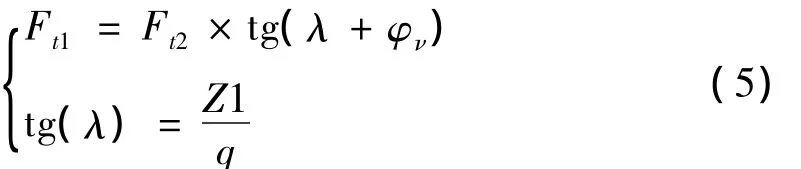

蜗杆啮合力的切向力:

式中:q为胃绦鲜q=12;φν为当量摩擦角,按照蜗轮蜗杆的材料配对和齿面的相对滑动速度νs选取。

图2 蜗轮蜗杆机构结构图

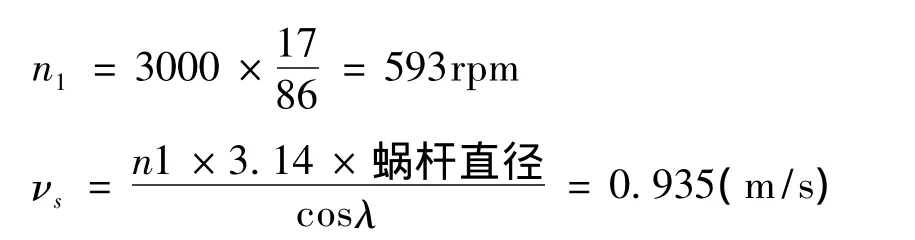

按图1计算出蜗杆轴的转速为:

按照蜗轮蜗杆的配对材料及齿面的相对滑动速度,查有关文献[2]φν为2°35″。经计算有关参数如下:

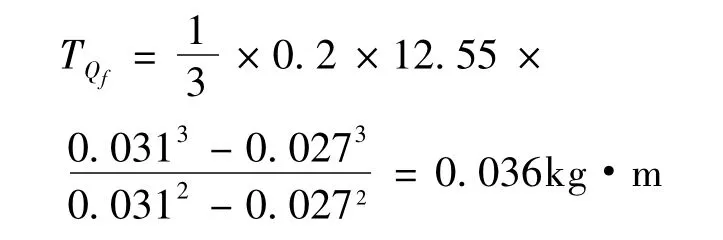

则蜗杆的传动扭矩为:

T1=Ft1×蜗杆半径=0.039(kg·m)。

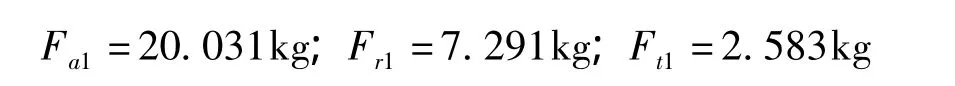

3 蜗杆轴受力计算

我们按照图1分析转台在顺时针转向时蜗杆轴的受力情况如图3所示,为了简化计算不计其余两个齿轮的载荷对轴系的受力影响,圆锥滚子轴承的径向负荷及轴负荷计算如下。需要说明的是下面计算为蜗杆轴在转台顺转时的蜗杆轴受力计算,当蜗杆轴逆转时受力方向相反,大小相等。

图3 蜗杆轴受力分析示意图

同理可得出:Fz2=-5.175kg

圆锥滚子轴承正排列时,圆锥滚子轴承(角接触轴承),在计算轴向负荷时要同时考虑由径向力引起的内部轴向负荷S和作用轴上的工作负荷。

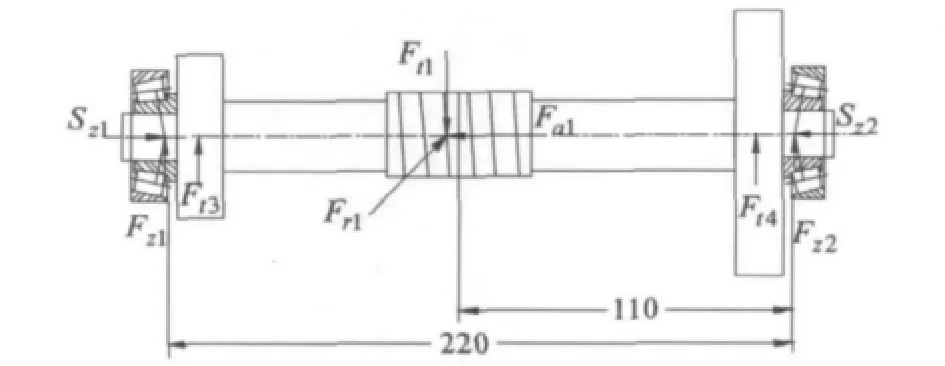

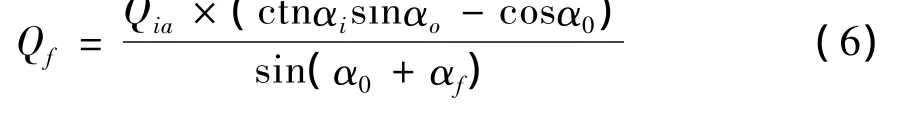

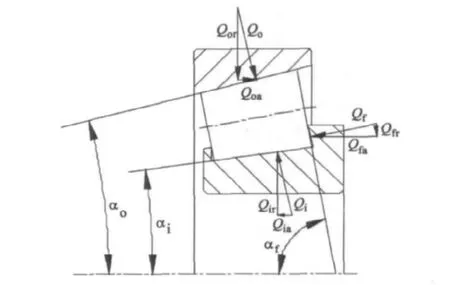

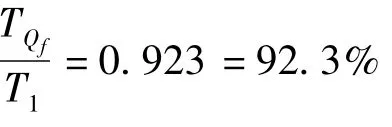

4 圆锥滚子轴承内圈档边的受力分析

圆锥滚子轴承在内圈上有固定挡边,内圈大档边不仅直接影响轴承的转速、轴承合套后的运动精度以及使用寿命,轴承在无间隙或过盈状态下工作,将导致轴承过热或“抱死”,挡边对滚子的作用负荷如图4所示。该蜗轮蜗杆机构的轴承配置采取面对面排列,这种排列结构简单、装拆方便。但当轴系受力,轴承游隙减小时,容易造成轴承卡死,文献[3]介绍了圆锥滚子轴承在受轴向力时(如图4所示)内圈挡边作用负荷的求法,在轴向载荷Qia作用下,圆锥滚子轴承内圈档边与圆锥滚子大端面的作用载荷Qf的关系式如下。

式中:αi为内滚道 -滚子接触角,αi=1/2(内圈包容角);αo为外滚道-滚子接触角,αo=1/2(外圈包容角);αf为滚子大端 -挡板接触角,αf=1/2(内圈后端面挡板角)。

图4 圆锥滚子轴承的档边负荷

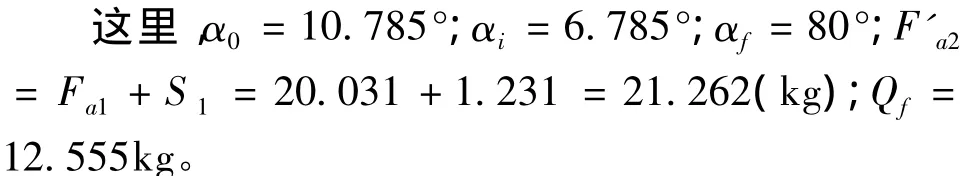

5 圆锥滚子轴承的摩擦力矩估算

任何摩擦都会造成能量损失,并阻碍运动。因此,工作中滚动轴承的摩擦引起温度上升,并可用阻力矩来度量,关于圆锥滚子轴承摩擦力矩的计算方法较多[3~6],Witte研究了圆锥滚子轴承承受径向载荷和轴向载荷的摩擦力矩,NSK轴承公司等也给出了圆锥滚子轴承摩擦力矩的计算公式,公式均在规定的润滑条件下得出的,都认为在工作过程中滚子的大端面与内挡圈处的滑动是产生摩擦的主要原因,因此我们尝试用受压滑动面摩擦力矩公式估算其摩擦力矩,文献[5]介绍NSK样本推荐摩擦系数可取0.2,这样(1)式估算滚子的滚子大端面与内挡圈的摩擦力矩可能是计算的最大值。该机构用轴承型号为D7303E,经测轴承内圈固定挡边的外径为Φ31,内径为Φ27,则轴承1在没有轴向间隙的情况下轴承1内圈固定挡边的最大摩擦力矩值是:

6 故障分析与对策

该蜗轮蜗杆机构的轴承配置采取面对面排列,发现问题后在图2的端盖1处增加了垫片,按照蜗杆轴两端轴承分别预留0.07~0.10mm的间隙,保证了转台正、反转力矩的基本一致。文献[7]通过试验定圆锥滚子轴承安装间隙的方法,经试验验证面对面排列圆锥滚子轴承安装时分别预留0.05~0.08mm的轴向间隙为最佳,与实际基本相同。

7 结束语

蜗轮蜗杆机构是常用的传动机构,蜗杆轴承受着较大的轴向力,若蜗杆轴上的轴承配置采取面对面排列圆锥滚子轴承时,其轴向力使得一侧圆锥滚子轴承轴向间隙减小或消失,在设计时应合理选择轴承、蜗轮蜗杆副的啮合侧隙及轴承的轴向间隙,图纸技术条件应明确成对安装圆锥滚子轴承应在成对轴承的端面分别预留适当安装游隙(轴向间隙),装配工人在装配调整中采用规定的工艺方法,保证装配精度和轴向间隙,通过跑和、调整满足机构的正反转力矩基本一致。

[1]叶瑞汶,冯建跃,陈丽能.塑料导轨应用技术[M].北京:机械工业出版社1998.

[2]王春华,王琦.机械设计基础[M].北京:冶金工业出版社,2010,97 ~106.

[3]T.A.Harris,M.N.Kotzalas著,罗继伟,马伟等译.滚动轴承分析(原书第5版)第一卷,轴承技术的基本概念[M].北京:机械工业出版社,2010,01.

[4]夏新涛.滚动轴承摩擦力矩乏信息推断[M].北京:冶金工业出版社,2010,07.

[5]贾宪林,周双龙,高清海,代文波.汽车主减速器圆锥滚子轴承预紧参数的确定[J].轴承,2006,(7):11 ~12.

[6]张茂亮,彭晓红.降低圆锥滚子轴承摩擦力矩的方法[J].轴承,2006,(9):4 ~5.

[7]马文,李明学.试验确定圆锥滚子轴承安装间隙的方法[J].机械传动,2012,(2):72 ~75.